硫磺回收装置液硫系统堵塞原因及对策

2015-10-13赖宁李彦平蔚永清

赖宁 李彦平 蔚永清

神华宁夏煤业集团

硫磺回收装置液硫系统堵塞原因及对策

赖宁 李彦平 蔚永清

神华宁夏煤业集团

神华宁夏煤业集团煤炭化学工业分公司烯烃公司26kt/a硫磺回收装置运行5年多来,液硫系统堵塞现象日益严重。借鉴了炼厂、天然气脱硫、煤化工硫磺回收装置类似问题的处理方法,从酸气组分、操作中存在的问题、工艺设计中存在的缺陷等方面分析原因,通过采取新增1台热再生塔冷却器、1台罗茨鼓风机、停车时将扫硫时间由2天延长至3天、扫硫时将炉膛温度提高至1 060℃、对硫磺泵新增回流管线等措施,有效地解决了液硫系统堵塞的问题,保证了装置的长周期安稳运行。

硫磺回收 堵塞 酸气 液硫系统

面对日趋严峻的环境问题,硫磺回收装置在化工厂中的作用愈加重要。神华宁夏煤业集团煤炭化学工业分公司烯烃公司26kt/a硫磺回收装置液硫系统堵塞现象日益严重,装置多次非计划停车,造成了严重的经济损失。同时,由于酸气直接排放火炬燃烧会生成大量SO2,也将导致一定的环境污染问题[1]。与石油化工硫磺回收装置相比,煤化工硫磺回收装置酸气中H2S浓度较低,酸气组成复杂,除含有烃类、氨、有机硫外,还含有COS、HCN等杂质,这些杂质对硫磺回收装置影响很大[2]。为了避免硫磺回收装置发生堵塞,要求富集工序要完全与净化工序独立[3]。此外,炼厂、天然气脱硫、煤化工的硫磺回收装置反应器内会出现积硫,可通过提高反应器入口温度加以解决[4]。

根据生产实际,通过借鉴国内炼厂类似问题所采取的措施,如:提高风气比、加大炉前氮气量、装置开工充分预热等措施[5],深入分析液硫系统在正常运行、停车扫硫、曝气池故障时堵塞的原因,并采取一系列针对性措施,有效地解决了液硫系统堵塞的问题。

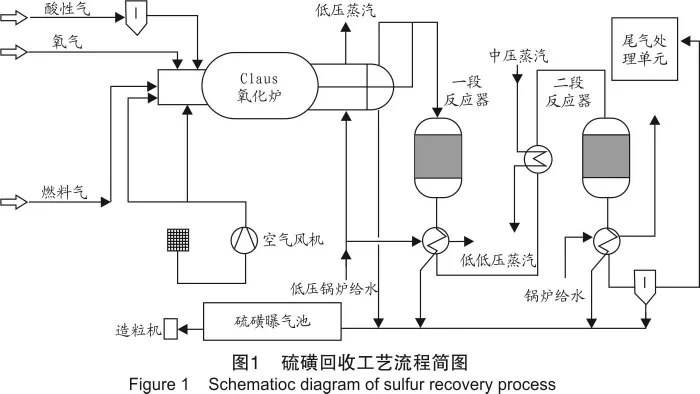

1 硫磺回收工艺流程简介

烯烃公司硫磺回收装置负荷变化弹性区间为30%~110%,设计需要处理两股工艺气:①来自低温甲醇洗单元的酸气,其温度24.7℃、表压0.19MPa、流量7 105.1m3/h(20℃,101.325kPa,下同);②来自尾气处理单元的尾气,其温度39.9℃、表压0.18 MPa、流量597.5m3/h。实际生产中,酸气温度24.7℃、表压0.15MPa、流量3 200m3/h,尾气温度39.9℃、表压0.12MPa、流量597.5m3/h,负荷为满负荷的49.3%。工况变化时,工艺气量变化范围为2 500~4 300m3/h,负荷变化范围为32.5%~55.8%,在设计允许范围内。

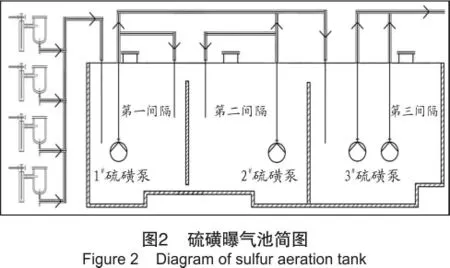

系统中产生的液硫先经过4个硫磺液封槽进入硫磺曝气池第一间隔,由1#硫磺泵进行循环和喷雾,液硫通过除气池底部进入第二间隔,并由2#硫磺泵进行循环和喷雾。液体硫磺可通过溢流堰进入第三间隔,也可通过1#、2#硫磺泵将液硫送入第三间隔;第三间隔的液硫通过3#硫磺泵送往界区外,见图2。

2 装置中存在问题

2.1 硫磺液封槽发生溢流现象

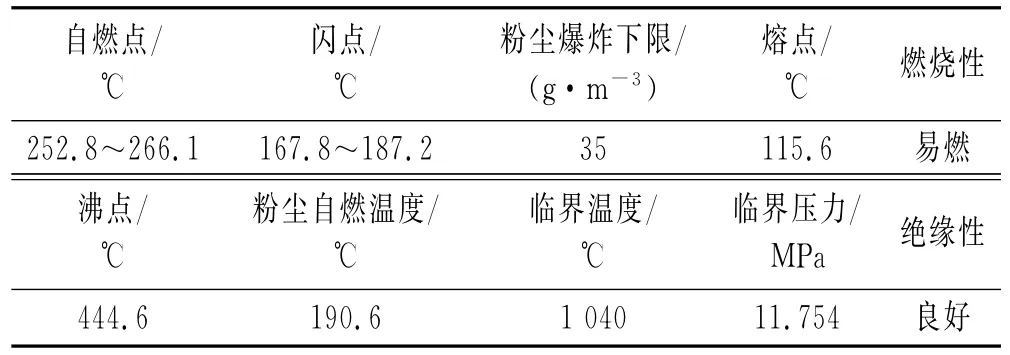

自硫磺回收装置开车以来,硫磺液封槽每年都会发生多次液硫溢流现象。当发生溢流时,现场操作人员必须及时用细钢管等物体对硫磺液封槽进行疏通。在操作过程中,存在H2S中毒及被液硫烫伤的风险。硫磺属于可燃物,所以对于溢流出来的液硫必须及时处理,但清除凝固硫磺非常困难。另一方面,液硫的绝缘性能极佳,故容易形成静电积聚[8],很有可能会发生硫着火或爆炸事故,极具危险性(硫磺物化性质如表1[9-11]所示)。因此,防止硫磺液封槽发生溢流很有必要。

2.2 液硫球阀管线停车后多次出现堵塞现象

硫磺回收装置运行以来,多次进行停车检修。在停车后,Claus氧化炉及两段反应器后的3个液硫球阀附近管线经常发生堵塞现象。一旦发生堵塞,需要人员及时疏通,疏通工作非常困难,需耗费大量人力物力。同时,疏通过程中极有可能发生液硫喷溅伤人事故。此外,疏通不及时会影响其他检修工作,甚至影响装置的正常开停车。因此,预防液硫球阀管线堵塞具有重要的意义。

表1 硫磺物化性质表Table 1 Physicochemical properties of sulfur

2.3 曝气池溢流堰部分液硫凝固现象

为了保证硫磺具有较好的流动性,硫磺曝气池内硫磺温度控制在135~150℃,硫磺回收装置运行一段时间后,硫磺曝气池第二间隔温度出现缓慢下降的趋势,最低达到121℃。打开第二间隔观察口发现,顶部已有部分液硫凝固,同时还伴有积水现象,判断可能是曝气池隔水有问题,或者伴热蒸汽出现泄漏,引发曝气池出现积水,导致溢流堰附近硫磺凝固。溢流堰附近的硫磺凝固后,生产的液硫无法输送至第三间隔,导致第一、第二间隔液硫从观察口处流出,严重影响装置运行。

1)DHT21温湿度传感器[7],精度:±0.5 ℃;测量范围:-40~5℃,嵌入式硬件的接口电路为输入电压接3.3 V,GND引脚接地,STM32的I/O口通过导线与DQ相连,传感器处于写存储器操作时,输入电压与DQ接入5.1K上拉电阻,提高总线上拉能力,减少功率消耗。

3 装置中存在问题的原因

3.1 硫磺液封槽溢流的原因

由于列管堵塞等原因,造成低温甲醇洗装置热再生塔冷却器冷却效果明显变差,导致去硫磺回收装置的酸气温度偏高。满负荷运行时,酸气温度维持在约20℃。当负荷低于75%,由于冷量较少,酸气温度会增至约40℃,如果工况波动较大,酸气温度最高可达60℃以上。经过统计分析,将不同酸气温度工况下的运行参数列于表2。

将酸气换算为3 000m3/h的工况,得出换算后的不同酸气温度工况下的运行参数,见表3。

根据表3中的数据,可作出在相同酸气量的情况下,工艺空气用量随酸气温度上升的变化趋势图,如图3所示。

表2 不同酸气温度运行参数Table 2 Running parameters under different acid temperature

表3 不同酸气温度运行参数(换算后)Table 3 Running parameters under different acid temperature after conversion

Claus炉内的反应极其复杂。由图3可知,当酸气温度超过35℃时,由于酸气带甲醇,会消耗大量空气,导致工艺空气用量急剧上升,Claus氧化炉内会发生以下反应[12]:

由上式可知,当酸气带甲醇严重时,甲醇会消耗大量氧气,硫磺回收单元Claus氧化炉配风量就必须比正常工况更多。由于鼓风机功率不够,此时,会出现明显的配风不足现象,不仅会降低硫磺回收率[13],还将导致Claus氧化炉内副反应明显增多,生成物中积碳等杂质明显增多[14]。

硫磺液封槽内部管线内径较细,如果工况出现异常状况,液硫中会含有过多杂质。此时,杂质会附着在管线内壁。随着时间的推移,当液硫流通流量小于硫磺产出量,硫磺液封槽内液硫就发生积聚,并最终导致过多液硫从硫磺液封槽内溢出。

由此可见,硫磺液封槽溢流的原因是设备故障,应从设备方面解决酸气温度高、配风不足的问题。

3.2 液硫球阀管线停车后多次堵塞原因

统计扫硫不充分和扫硫充分时的反应器床层温度,验证得出,操作时可用床层温度作为判断扫硫是否充分的依据,扫硫时的床层温差数据对比如表4所列。经分析,硫磺回收装置停车后造成液硫球阀管线多次堵塞的原因包括:①装置停车后扫硫时间不足,导致部分液硫停滞在设备内部;②扫硫过程中Claus氧化炉内温度控制偏低,造成后续工段设备内温度偏低,扫硫进度过缓;③液硫球阀附近伴热管线偏少,当停车扫硫液硫流量很少时,此处温度无法控制太高,易引发液硫凝固[15]。

由此可见,液硫球阀管线停车后堵塞的主要原因是人为操作不当,应进行分析总结,得到停车扫硫时合适的操作参数。

表4 反应器床层温度对比Table 4 Comparison of reactor bed temperature

3.3 曝气池溢流堰部分液硫凝固原因

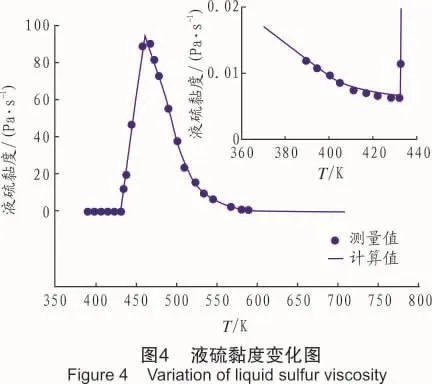

当温度为388~392K时,硫以液态形式存在;温度降到368K时,液态硫磺转变为固相单斜形硫(β-S8);温度继续降低,固相硫晶体结构就会呈斜方形(α-S8)。因此,当硫磺曝气池发生故障,温度降低至388K以下时,液硫就会凝固。液硫黏度随温度变化的情况如图4所示[16]。硫磺曝气池溢流堰部分液硫凝固的原因包括:①曝气池内部出现裂缝,导致曝气池附近窨井内水渗漏到曝气池内部,造成曝气池内部温度降低;②曝气池内盘管蒸汽出现沙眼,导致凝液泄漏到曝气池内;③曝气池内硫磺泵管线设计不合理,无法应对事故状态。

由此可见,曝气池溢流堰部分液硫凝固的主要原因在于硫磺泵管线的设计缺陷,应对管线进行改造,以保证曝气池在事故状态仍能较好地运转。

4 解决问题的措施

4.1 预防液硫封槽溢流的措施

液硫封槽溢流的根本原因是在工况波动较大的情况下,会出现配风不足的现象,生成大量杂质。可采取以下解决措施:

(1)新增1台热再生塔冷却器,定期对冷却器进行切换,然后采用列管清洗、换热器排气、反冲洗等措施对换热效果变差的换热器进行处理,以保证冷却器有较好的冷却效果,从而减少酸气夹带甲醇。新增冷却器前、后酸气温度变化,如图5所示。

(2)新增1台鼓风机,当风机运行不正常,风量不足时,及时对风机进行切换。此外,在进Claus氧化炉工艺空气管线上新配两条来自工厂风的管线,当风量不足时,可以通过这两条管线补充一定量的空气。上述措施可解决配风不足的问题。

(3)每周开通1次进Claus氧化炉的直通蒸汽,通蒸汽1h以上,清除炉内积碳。同时,在出现异常工况、炉温较高、积碳现象严重时也可立即开通此蒸汽管线,起到降温除碳的作用。

4.2 预防液硫球阀管线停车后堵塞的措施

为了防止硫磺回收装置停车后液硫球阀管线发生堵塞,应从以下几方面采取措施:①装置停车后,保证充足的扫硫时间,扫硫时间由2天延长至3天,观察硫磺液封槽内无流通液硫,反应器各床层无温差时,标志着扫硫结束;②在扫硫过程中,将Claus氧化炉温度由原来的1 020℃提高至1 060℃以上;③新增液硫球阀附近伴热管数量,以保证此处液硫不发生凝固;④扫硫期间,全开冷凝器的直通蒸汽,以保证液硫球阀管线内液硫温度足够高。

4.3 曝气池溢流堰部分液硫凝固的应对措施

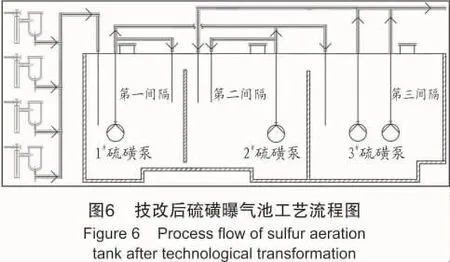

为使装置正常运行,确保硫磺回收单元能正常运行至大检修期间再解决曝气内积水问题,应从以下几方面采取措施:①将曝气池直通蒸汽凝液直排至污染雨水池,保证疏水器疏水效果,提高曝气池内温度;②在曝气池第二间隔凝固硫磺顶部砸1个硫磺洞,保证液体硫磺通过硫磺洞溢流到第三间隔;③为防止液体硫磺通过硫磺洞溢流的硫磺再次凝固,将3#硫磺泵新配回流管线至第二间隔,保证液硫流动,如图6所示;④及时处理硫磺曝气池附近窨井内积水,从而保证曝气池内无水再次渗入。通过采取上述措施,保证了硫磺回收装置在硫磺曝气池出现渗漏水的异常情况下仍能正常运行。

5 结语

深入分析了硫磺回收装置长期存在硫磺液封槽易堵塞、装置停车后管线易堵塞、硫磺曝气池硫磺易凝固3大问题的根本原因,采取有效的措施,使装置在正常生产中硫磺液封槽溢流次数由13次/年降低为1次/年;停车后液硫球阀发生管线堵塞现象的概率由75%降为0。同时,硫磺曝气池在漏水的异常工况下防止硫磺曝气池出现堵塞现象,避免了2次非计划停车,减少SO2排放量600t,创造经济效益36.5万元,保证了装置的安全平稳运行。

[1]陈赓良.克劳斯法硫磺回收工艺技术进展[J].石油炼制与化工,2007,38(9):32-37.

[2]周士义,刘磊,李杰.硫磺回收工艺研究[J].气体净化,2009,9(2):6-7.

[3]张弛.酸性气提处理工艺进展[J].气体净化,2008,8(1):8-12.

[4]张有军,王军,魏庆革,等.克劳斯及斯科特装置的操作经验[J].石油与天然气化工,2006,35(5):385-388.

[5]张小顺.2×70kt/a硫磺回收装置的工艺设计及运行[J].硫磷设计与粉体工程,2011(3):1-4.

[6]常宏岗,王荫砃.胺法脱硫、硫磺回收工艺现状及发展[J].石油与天然气化工,2002,31(增刊):33-36.

[7]王慧,候春健,张晓芹,等.提高总硫回收率的硫磺回收工艺[J].化学工艺与工程技术,2006,27(3):53-57.

[8]NASATO E.et al.Sulfur degasification-the D’GAASS process[C].The Proceedings of Laurance Reid Gas Conditioning Conference,1998:65.

[9]陈赓良,肖学兰.克劳斯法硫磺回收工艺技术[M].北京:石油工业出版社,2007.

[10]郝匀宏.硫化工百科全书(10)[M].北京:化学工业出版社,1996.

[11]SHUAI X S,MEISEN A.New correlations predict physical properties of elemental sulfur[J].Oil &Gas Journal,1995,93(42):50-55.

[12]朱利凯.天然气处理与加工[M].北京:石油工业出版社,1997.

[13]师彦俊.Claus+SCOT工艺总硫回收率主要影响因素探讨[J].硫酸工业,2005(6):48-52.

[14]张嵩,尚德玲.硫磺回收装置平稳运行常见问题及处理措施[J].石油化工安全环保技术,2010,26(6):34-38.

[15]朱国强,王志雄,武军山,等.神华宁煤甲醇厂克劳斯硫回收系统堵原因分析[J].石油与天然气化工,2011,40(3):250-253.

[16]王开岳.天然气净化工艺——脱硫脱碳、脱水、硫磺回收及尾气处理[M].北京:石油工业出版社,2005.

Causes and countermeasures of liquid sulfur system blockage in sulfur recovery unit

Lai Ning,Li Yanping,Yu Yongqing

(Shenhua Ningxia Coal Industry Group,Ningxia Hui Autonomous Region 750411,China)

The 26kt/a sulfur recovery unit of Shenhua Ningxia Coal Industry Group Coal Chemical Industry Branch Olefins Company has been put into use for more than five years,the liquid sulfur system-clogging problem has become more and more serious.The ways to deal with similar problems from the sulfur recovery unit of refinery,natural gas desulfurization plant and coal chemical industry were referenced.Reasons were analyzed from the aspects of the acid gas components,the problems existing in the operation and the process design faults.The following measures were taken to solve the problems:adding a heat regenerator cooler and a roots blower;prolonging the sweep time of sulfur from 2days to 3days when shut down;increasing the furnace temperature up to 1 060℃when purging of sulfur;increasing the return line for the sulfur pump.These measures could solve the blocking problem of liquid sulfur system,which ensured the long-term safe and smooth operation of the unit.

sulfur recovery,block,acid gas,liquid sulfur system

赖宁(1989-),男,新疆维吾尔族自治区阿勒泰地区人,2012年毕业于中国石油大学(华东)化学工程与工艺专业,本科,助理工程师,现就职于神华宁夏煤业集团,主要从事硫磺回收工艺研究工作。E-mail:laining0806@126.com

TE64

B

10.3969/j.issn.1007-3426.2015.05.003

2015-06-28;编辑:温冬云