三组分热泵单塔空分流程的模拟与分析

2015-10-13江青菌曹志凯

刘 燕,江青菌,曹志凯,师 佳,周 华*

(厦门大学化学化工学院,福建厦门361005)

三组分热泵单塔空分流程的模拟与分析

刘 燕,江青菌,曹志凯,师 佳,周 华*

(厦门大学化学化工学院,福建厦门361005)

本研究组之前提出深冷空分装置的热泵单塔流程工艺(称热泵单塔空分流程),并对其进行稳态模拟研究.但该模拟仅以氧、氮二元组分为对象,为更好的与实际过程相符,本研究针对氧、氮、氩三元组分的热泵单塔空分流程进行模拟与分析.研究表明,氩的引入降低了流程的有效能效率和氧的提取率,同时使污氮侧线出料成为必要.在模拟的基础上还考察了塔板数、氧气的流量、污氮的侧线出料位置及流量等因素对该流程操作过程的影响.通过该部分研究工作,为热泵单塔空分工艺的工程化设计时塔板数、产品流量、侧线出料位置及流量等参数的确定提供了参考.

热泵;空分;ASPEN PLUS;深冷分离

德国Linde公司最早于1902年实现制氧装置工业化,该装置采用单级精馏实现空气分离,常称为单塔制氧流程(相对本文中热泵单塔空分流程,称为旧单塔空分流程).旧单塔空分流程无法同时制取气氧和气氮,只能二者取一[1].此外,由于空分装置的冷损及热端温差的存在导致其操作过程中需要补充冷量.在膨胀机制冷技术未出现之前,该部分冷量只能通过加压空气的等温节流效应来取得,因此旧单塔空分流程需要把空气加压到很高的压力.为克服以上缺点,Linde公司又提出双塔——双效精馏分离流程(简称双塔空分流程).由于双塔空分流程能同时制备气氧和气氮,相对于旧单塔空分流程氧提取率高,且其能耗要比旧单塔空分流程低40%~50%.因此双塔空分流程迅速成为工业化空分装置的绝对主流流程[2],而改进前的单塔空分流程只存在于小规模移动式的空分装置中.

由于膨胀机制冷技术、涡轮增压技术的出现以及换热器的发展进步,使双塔空分流程经历了由高压流程到中压流程再到全低压流程的转变,能耗降低了约10%~15%,双塔空分流程技术也逐渐发展成熟.此类技术的进步还提高了空分产品的提取率,但是在精馏操作单元改进方面进展不大.直到最近几年,才在空分装置的流程组织上作了各种改进,主要包括膨胀空气进上塔、膨胀空气进下塔及氮气内压缩流程循环制冷等流程工艺的改进[3].我国在第四代空分装置起,偏重于空分装置和空分流程中某个小局部的改进,而忽视了空分流程和空分装置总体上的创新和改进提高,这恰恰是目前国际上进一步挖掘空分装置节能潜力的重要而主流的措施[4].为此,本课题组提出一种超低压单塔深冷空分工艺流程[5],该流程将热泵精馏技术应用到深冷空分流程中,不仅能够同时制取气氧和气氮,而且相对于双塔空分流程具有更大的节能空间.专利[5]公开以后,日本学者Xasuki Kansha等[6]提出了基于自热循环的单塔空分流程,此流程是通过回收放出的热来达到减少能量消耗的目的,并借助PRO/ⅡTM对其提出的流程进行氧氮二元组分的模拟分析.此外,本课题组针对提出的专利进行4种不同配置的单塔空分流程的模拟工作[7],但该模拟仅以氧、氮二元组分为对象,为更好地与实际流程相符,本文针对氧、氮、氩三元组分的单塔空分流程进行模拟与分析.

1 热泵单塔空分流程的介绍

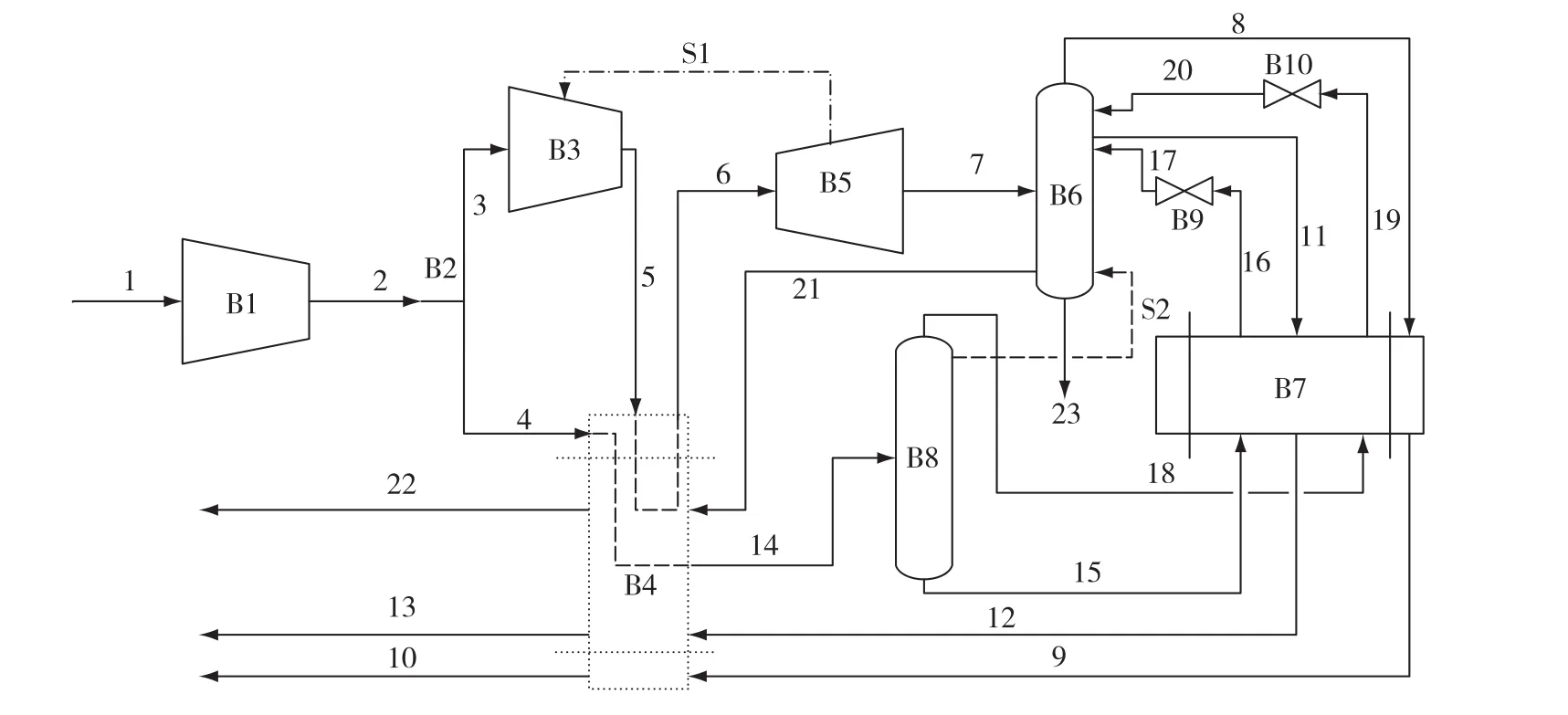

热泵单塔空分流程是在分析双塔空分流程的基础上提出来的,双塔空分流程的流程图如图1所示,其详细介绍参见之前的工作[7].相对于双塔空分流程,热泵单塔空分流程具有以下2个特点:一是只需要单个精馏塔,气氮经压缩换热后,通过设置在塔底部的冷凝器和塔釜液氧换热制取液氮,此时塔底部冷凝器的功能相当于双塔空分流程中的主冷凝器.空气不再用于制取液氮和富氧液空,而是在接近常压的状态下进入精馏塔直接制取气氧和气氮,热泵单塔空分流程中氮气压缩机代替了双塔空分流程中下塔的功能.二是精馏和制冷不同源,双塔空分流程用于精馏的空气和用于制冷的空气均源自纯化后的空气,而热泵单塔空分流程中用于精馏的液氮由氮气压缩机来提供,用于制冷的空气则来自纯化器的加压空气.热泵单塔空分流程的流程图如图2所示,具体描述参见之前的工作[7].

图1 双塔空分流程的流程图Fig.1 Flowsheet of double-column air separation process

图2 热泵单塔空分流程的流程图Fig.2 Flowsheet of thermal pump single-column air separation process

由于热泵单塔空分流程的以上特点,相对于双塔空分流程具有以下几点优势[5,7]:热泵单塔空分流程制冷量取决于空气的加压压力,不受膨胀空气数量的限制(双塔空分流程能用于膨胀的空气数量是有限制的),只要提高空气压力就可以加大制冷量而不受精馏工况的影响,这样就为制取液体产品、提取氩气和安排内压缩流程提供充足的冷量补充;相对于双塔空分流程的双塔串联,热泵单塔精馏效率有大幅度的提高,若热泵单塔空分流程全塔用规整填料则可增加理论塔板数,从而进一步降低回流比,将使精馏效率进一步提高;热泵单塔空分流程产品的纯度取决于回流比和塔板数,而不像双塔空分流程的产品纯度受下塔精馏状况的影响,从理论上来说,只要提高回流比和塔板数,气体的纯度是可以无限提高的,这对于高纯产品的制取非常有利.

2 热泵单塔空分流程模拟及分析

虽然热泵单塔空分流程相对于双塔空分流程技术参数有较大的变化,但根据空分行业现行的情况分析,空压机和膨胀机的绝热效率、纯化器的阻力、换热器和冷凝器的传热温差以及精馏塔的全塔压降均可按照文献[8]中的规范予以设定.依据上述对空分流程各主要单元设备的设定,热泵单塔空分流程示意如图2所示.

模拟借助ASPEN PLUS(V7.1)平台,采用Peng-Robinson状态方程,得到各流程中不同物料的热力学数据.然后在流程模拟的基础上,对热泵单塔空分流程4个主要因素(塔板数、氧气流量、污氮侧线出料位置及流量)对氧气回收率的影响进行分析.

2.1 二元相互作用系数的修正

ASPEN PLUS软件中的Peng-Robinson状态方程采用van der Waals-1混合规则[9]时的二元相互作用系数不够准确[10].为尽可能的使模拟流程与实际过程相符,得到更接近实际的结果,模拟中热力学方法Peng-Robinson方程中的二元相互作用系数采用文献[10]中所提供的数据,如表1所示.

表1 Peng-Robinson方程二元相互作用系数修正值Tab.1 Modified binary interaction parameters for Peng-Robinson equation

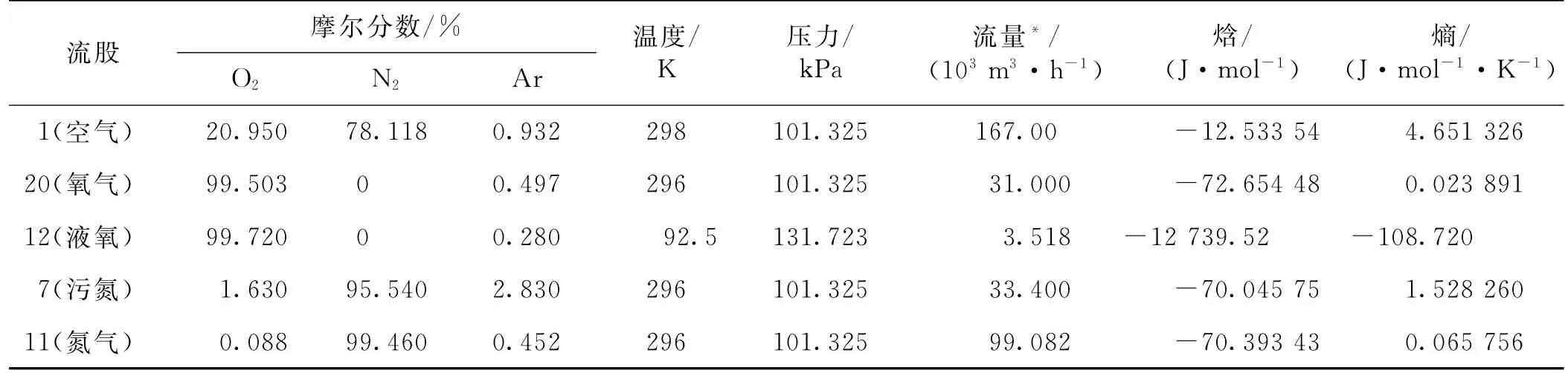

2.2 模拟结果

热泵单塔空分流程的原料摩尔分数为N2: 78.118%,O2:20.950%,Ar:0.932%,进料的空气温度为298 K,换热器的最小传热温差为2 K,换热器出口处的氧气、氮气、污氮等产品的温度均为296 K.进料流量为1.67×105m3/h,精馏塔为45块塔板、第20块塔板处进料、污氮侧线出料在第5块塔板、气氧和液氧都在第45块塔板处出料.流程中主要流股的相关信息如表2所示.

2.3 模拟结果分析

2.3.1 有效能效率分析

同之前的工作[7]一样,本文有效能分析的理论主要是基于文献[2,11].热泵单塔空分流程的主要模块包括空压机、主换热器、精馏系统(包括精馏塔、主冷凝器和过冷器)和氮气压缩机.将三元体系的有效能分析结果与二元体系的结果列在表3中,表中的数据为各主要模块和全流程的有效能效率.从表3中可以看出,氩的引入对空压机、主换热器和氮气压缩机的有效能效率影响不大,而对精馏系统的有效能效率有很大影响,直接导致全流程的有效能效率降低.氩的引入使组分分离难度增加,空分能耗增大.

表2 热泵单塔空分流程主要流股数据Tab.2 Data of main streams of thermal pump single-column air separation process

2.3.2 氧气提取率分析

二元体系模拟时,污氮侧线出料并非必不可少;三元体系模拟时,污氮侧线出料变得必要,氩主要从侧线流出以保证氧氮产品纯度.按照文献[12]提供的方法计算流程的氧提取率.三元体系模拟时氧的提取率为98.19%,而二元体系模拟时,氧的提取率为99.96%.相同条件下,氩的引入会使得氧的提取率降低.

表3 三元体系与二元体系的有效能效率的结果对比Tab.3 Comparison of exergy analysis between binary and ternary system %

2.4 影响因素分析

为更深入地了解该流程的特点,在流程模拟的基础上分析塔板数、氧气流量、污氮侧线出料位置及流量等因素变化对操作过程的影响.

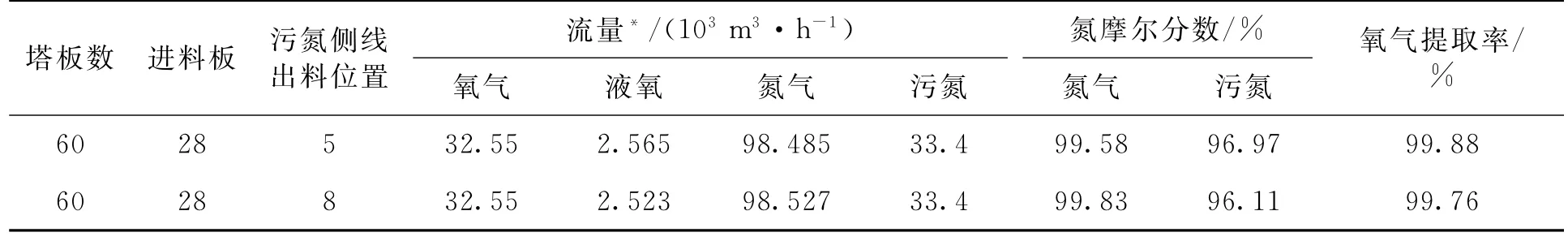

2.4.1 塔板数的影响

塔板数对于产品的浓度具有很大的影响,为此改变精馏塔的塔板数,分析其对该操作过程的影响.经过灵敏度分析得出当塔板数为60块时,最佳进料位置为第28块板,污氮侧线出料为第8块塔板.而气氧与液氧均在第60块塔板处出料,该过程的主要流股的模拟数据如表4所示.

为分析塔板数对该过程的影响,不同塔板数流程的模拟结果对比列入表5中.其中氧气提取率按照文献[12]中提供的方法进行计算.

由以上的对比可以看出,在氧气流量均为31 000 m3/h时,塔板数由45块变为60块,氮气产品纯度和氧气提取率都会提高.

2.4.2 氧气流量的影响

实际上氧气的流量也将直接影响氧气的提取率,为此在31 000 m3/h基础上分别增加和减少5%,即对2种氧气流量(29 450和32 550 m3/h)分别在45块塔板和60块塔板时进行模拟,分析其对操作过程的影响,见表5.

表4 60块塔板热泵单塔空分流程主要流股数据Tab.4 Data of main streams of thermal pump single-column air separation process with 60 stages

表5 不同氧气流量时,45、60块塔板的模拟结果对比Tab.5 Results comparison of the column with 45 stages and 60 stages at different oxygen flow based on simulation

通过以上的模拟结果对比可以得出:当氧气流量增加时,氮气与污氮中的氮气组分会明显提高,但是液氧产量会减少,同时氧的提取率会提高.与课题组之前的工作[7]相比,当原料中考虑氩的存在时,60块塔板较45块塔板的操作状况好.

表6 污氮出料位置变化模拟结果Tab.6 Simulation results for the process with variation of outlet position for waste nitrogen

表7 污氮出料流量变化模拟结果Tab.7 Simulation results for the process with variation of flow for waste nitrogen

2.4.3 污氮侧线出料的影响

污氮侧线抽出的影响主要考虑污氮侧线抽出位置及污氮流量对该过程操作的影响,根据前面的分析发现60块塔板的情况较45块塔板情况好,为此该部分主要针对60块塔板的情况进行分析.

1)污氮侧线出料位置的影响

前面对于60块塔板的研究均为污氮在第8块塔板出料,但污氮侧线出料的位置也会影响到实际的操作,为此分析氧气流量为32 550 m3/h时,污氮在第5和第8块塔板出料时操作情况,其模拟对比结果如表6所示.

对比可得当污氮侧线出料的塔板数向上移时,污氮中氮摩尔分数会上升,而氮气中氮的摩尔分数下降.因为两流程虽然是在产品的流量上只有略微的变动,但是也引起液氧量的变化,从而导致氧气提收率略微提高.

2)污氮侧线出料流量的影响

下面考察污氮侧线出料的流量对操作过程的影响,保持污氮在第8块塔板出料,但污氮的流量从33 400 m3/h提高到36 000 m3/h,模拟结果如表7所示.

对比发现,当增加污氮的流量时,对氧气提取率的影响并不大,氮气与污氮中氮组分的摩尔分数提高,同时氮气产品的流量减少.

3 结 论

本文针对热泵单塔空气分离流程进行了氧、氮、氩三元组分的模拟研究,与课题组之前的工作(只用氧、氮二元组分进行模拟)相比,在相同的模拟条件下,氩的引入使热泵单塔空分流程的有效能效率降低,空分能耗增加.氩的存在也降低了氧的提取率.二元体系模拟时,污氮侧线出料并非必不可少;三元体系模拟时,氩主要从侧线流出以保证氧氮产品纯度,使污氮侧线出料变得必要.在流程模拟的基础上考察塔板数、氧气流量、污氮侧线出料位置及流量等因素变化对热泵单塔空分操作过程的影响,得出以下结论:1)当塔板数提高到60块以后,氮气产品纯度会提高到99.8%以上,如果还须进一步提高氮气的浓度,则在实际应用中应该继续提高塔板数;2)当提高氧气的流量时,氧气的提取率会明显提高,如果注重的是氧气的提取率,那么可以选用较高的氧气流量;3)当污氮侧线出料位置向塔顶移动时,污氮中氮摩尔分数会上升,而氮气中氮的摩尔分数会下降,同时会提高氧气提取率;而污氮的流量达到一定数值后,对流程的氧气提取率影响变小.实际上,这几方面影响因素的变化,对流程操作能耗也产生一定的影响,由于篇幅限制,不再逐一讨论.

[1] 郑世清,岳金彩,谭心舜,等.具有换热网络的空分系统的操作优化[J].高校化学工程学报,1996,10(2):158-162.

[2] van der Ham L V,Kjelstrup S.Exergy analysis of two cryogenic air separation processes[J].Energy,2010,35 (12):4731-4739.

[3] 祝育.高纯内部热耦合空气分离塔的概念设计、动态特性分析及控制研究[D].杭州:浙江大学,2006.

[4] 闫正兵.内部热耦合空分塔的建模与优化研究[D].杭州:浙江大学,2010.

[5] 尤彪.一种超低压单塔深冷空分工艺:中国,ZL 20091 0110837.0[P].2009-06-24.

[6] Kansha X,Kishimoto A,Nakagawa T,et al.A novel cryogenic air separation process based on self-heat recuperation[J].Separation and Purification Technology,2011,77 (3):389-396.

[7] Zhou H,Xou B,Li J,et al.Process configurations and simulations for a novel single-column cryogenic air separation process[J].Ind Eng Chem Res,2012,51(47): 15431-15439.

[8] 李化治.制氧技术[M].2版.北京:冶金工业出版社,2009.

[9] 陈振华,曹堑,姚臻,等.基于PR状态方程的二元体系临界性质计算中不同混合规则对比[J].高校化学工程学报,2008,22(3):365-370.

[10] 马金亮.Aspen Plus软件模拟计算空分设备流程的修正[J].深冷技术,2005(3):19-21.

[11] 朱明善.能量系统的火用分析[M].北京:清华大学出版社,1988.

[12] 陈芹元.空分产品能耗成本计算方法的探讨[J].深冷技术,1985(4):1-6.

Simulation and Analysis of a Ternary System Thermal Pump Single-column Air Separation Process

LIU Xan,JIANG Qing-yin,CAO Zhi-kai,SHI Jia,ZHOU Hua*

(College of Chemistry and Chemical Engineering,Xiamen University,Xiamen 361005,China)

Novel thermal pump single-column air separation process was presented and simulated in our previous work.However,a mixture of nitrogen and oxygen was considered as a feed in previous steady-state simulation.To realize industrialization of this thermal pump single-column air separation process,oxygen,nitrogen and argon are included in the feedstock in this work.Our results indicate that energy efficiency and oxygen extraction yield of the thermal pump single-column air separation process are reduced with the addition of argon.The waste nitrogen side-stream becomes indispensable for the ternary feedstock.In addition,the effects of four factors,stages of the column,flow rate of oxygen,position of lateral line drawn for waste nitrogen and flow rate of waste nitrogen,on the process are investigated based on the simulation.The results of this study can provide data references for the engineering design of thermal pump single-column air separation process.

thermal pump;air separation;ASPEN PLUS;cryogenic separation

10.6043/j.issn.0438-0479.2015.02.005

TP 546.2

A

0438-0479(2015)02-0176-06

2014-04-28 录用日期:2014-05-28

国家自然科学青年基金项目(21106120)

*通信作者:cezhouh@xmu.edu.cn

刘燕,江青茵,曹志凯,等.三组分热泵单塔空分流程的模拟与分析[J].厦门大学学报:自然科学版,2015,54(2): 176-181.

:Liu Xan,Jiang Qingyin,Cao Zhikai,et al.Simulation and analysis of a ternary system thermal pump single-column air separation process[J].Journal of Xiamen University:Natural Science,2015,54(2):176-181.(in Chinese)