空气雾化燃油喷嘴高效加工工艺研究

2015-10-12黄强飞陈艳芳黄袖清

黄强飞 陈艳芳 黄袖清

摘 要:燃油喷嘴是发动机燃烧室的一个重要零件。它的主要功用是按照发动机不同的工作状态,供给燃烧室合适数量的、具有良好雾化质量的燃油。其中喷嘴的供油量是保证发动机推力要求、影响燃烧效率和性能的一个主要指标。通过喷嘴高效加工工艺研究,可以解决小尺寸喷口和旋流器高效数控加工、高精度雾化喷嘴孔流量调试、喷口和涡流片冲铆后松动等关键技术瓶颈,具有较大的指导意义和广阔的应用前景。该文通过采用Edgecam七轴数控编程软件开发了加工小尺寸喷口及涡流器槽的编程工艺,结合机械自动翻边代替手工翻边的机械加工工艺,进行翻边夹具的设计与研究,开辟了一条空气雾化喷嘴制造的高效加工途径。

关键词:雾化喷嘴 数控加工 机械翻边 流量调试

中图分类号:V22 文献标识码:A 文章编号:1674-098X(2015)07(a)-0112-02

空气雾化燃油喷嘴与离心式、直流式喷嘴不仅从结构上有较大差异,而且在加工工艺方面也具有特殊性,国内开展此方面的研究很少。该文通过采用Edgecam七轴数控编程软件开发了加工小尺寸喷口及涡流器槽的编程工艺,结合机械自动翻边代替手工翻边的机械加工工艺,进行翻边夹具的设计与研究,开辟了一条空气雾化喷嘴制造的高效加工途径。

1 优化喷口及雾化喷嘴组件工艺技术

喷口、涡流器铆接后进行流量试验合格后入库,到组件燃油喷嘴进行组件的流量试验,发现组件进行流量试验时漏油,剖开检查喷口,发现φ4.8(+0.02)孔裂纹。究竟是单件喷口形成还是组件燃油喷嘴真空钎焊后形成,需要我们对喷口、燃油喷嘴工艺方案进行分析。分析后发现单件喷口电火花φ4.8孔,在表面形成重铸层,经过组件工序真空钎焊后易形成表面微裂纹,进行组件流量试验后燃油从该处漏油,带来质量隐患。解决方案是将喷口工艺路线进行调整,将电火花工序改为数控加工,一是防止真空钎焊后电火花表面形成重铸层;二是电火花加工效率低,改为数控后提高加工效率。

2 购置七轴编程软件,实现数控高效加工技术

以前编程是利用Mastercam9.0,先在数车环境下编好数车程序,放在七轴第一主轴上加工,再在数铣环境下编好数铣程序,生成后置处理,手动进行坐标转换,在第二主轴上加工。手动转换坐标转换编程繁琐,工作量大且容易出错,通过与UG软件公司、北京兰光、英国VERO公司等软件公司进行技术交流,购置集一套数车、数铣和设计编程一体的实体编程软件。

2011年通过招标购买英国VERO公司Edagecam编程软件。Edagecam编程软件分设计和编程两个模块,将设计和编程模块集为一体。机床软件在验收中,对软件后置处理提出多条整改意见。在北京优径创能软件技术优先公司的工程师参与试切和后处理的定制过程中,该软件已成熟使用。

3 数控微孔编程模块建立技术

采用车铣复合将所有机加尺寸一次加工出来。涡流片两孔径的尺寸φ0.51(+0.01),孔位置尺寸0.42±0.012、0.75±0.012及角度45°±10′、孔表面粗糙度直接影响喷嘴流量试验试验性能。经过多次工艺编程试验并在万能高倍显微镜下检测,总结出来加工微斜孔的编程方法。

(1)螺旋铣微孔,深度为孔深的1/5。

在设计模块下搜索微孔特征—在设计模块下新建微孔坐标系—进入编程模块—在编程模块中选择刀具—选择铣切加工模式:平面模式—机床转向微孔新建坐标系—选择铣切加工方式:轮廓铣—在轮廓铣切削参数中选择:螺旋,设置好切削深度、切削转速、进给量等参数—刀具回零—生成NC程序。

(2)钻孔。

在编程模块中选择钻头—选择铣切加工模式:平面模式—机床转向微孔新建坐标系—选择铣切加工方式:孔加工—在孔加工参数中设置好切削深度、切削转速、进给量等参数—刀具回零—生成NC程序。

(3)铰孔。

在编程模块中选择铰刀—选择铣切加工模式:平面模式—机床转向微孔新建坐标系—选择铣切加工方式:孔加工—在孔加工参数中设置好切削深度、切削转速、进给量等参数—刀具回零—生成NC程序。

(4)模拟。

在Edagecame模拟器中模拟,将机床显示打开,可形象显示零件在机床中加工情况。

4 喷口和涡流片机械冲铆技术

(1)冲铆夹具的改进:原翻边冲铆夹具操作繁琐,须先将两螺母取下,再将压板取出,装入零件后放平压板,最后用扳手拧紧螺母。手动敲打插销零件冲铆后报废严重,零件合格率不到20%,难以保证喷口与涡流片完全固紧和密封,导致零件合格率低,生产效率低,加工成本显著上升。改进后夹具将压板取出,直接装入零件,放在压力机上压紧。新夹具比原夹具省去装、卸两螺母时间,装夹效率得到提高。

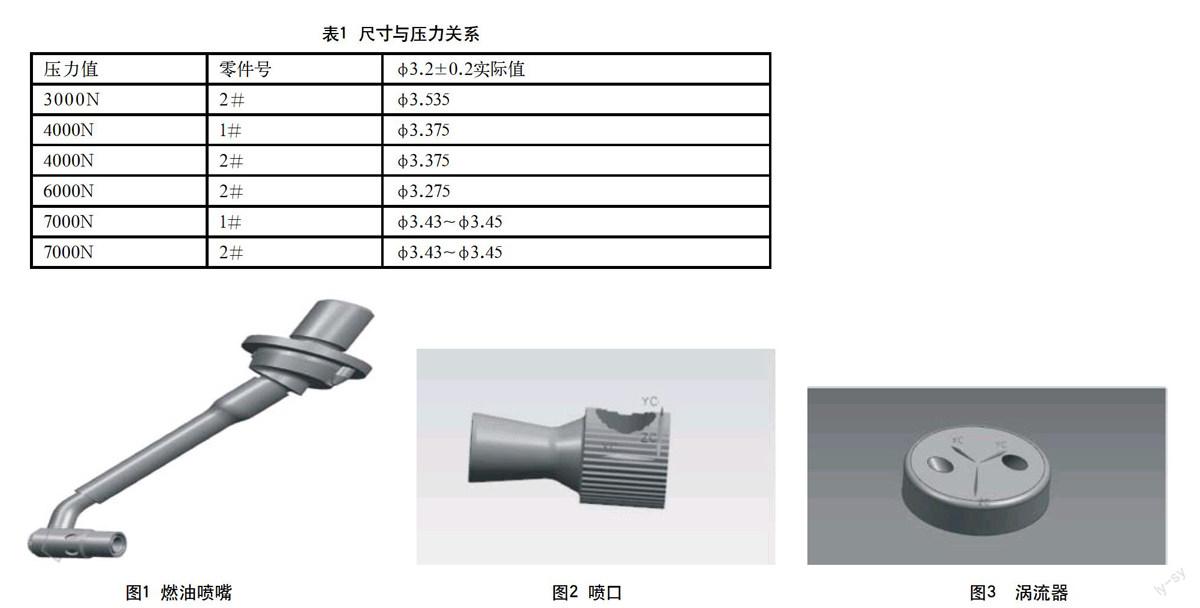

(2)翻边操作工艺的改进:原翻边操作是手工操作,工人用榔头敲打夹具,由于用力不均匀,翻边尺寸φ3.2±0.2需时时在高倍放大镜上检测,有时用力过轻,φ3.2±0.2检测则没有到尺寸,又需敲打,后又检测,直到合格;如用力过重,φ3.2±0.2尺寸超差则报废。解决方案:在压力机上加工,进行工艺试验,固化压力值。用机械可调式压力机加工,压力机直接压在夹具上,压力从1000N加到10000N, 先插入140°定位销,再插入170°定位销,时间保持6s,压完后剖开零件在坐标工具显微镜测量尺寸为φ3.2±0.2,尺寸与压力关系。(见表1)

(3)实施效果:确定压力参数为4000N-5000N,并制定样件,同时送荧光检验、磁粉检验检查无裂纹,压力机翻边压力固定,尺寸容易保证,且无裂纹,质量稳定。首件调好后单件加工时间只需6 min,不需要反复在高倍放大镜下检测尺寸。取代传统手工加工需要调试25 min,降低了工人加工的难度,提高了加工效率。

5 应用效果

(1)生产效率和产品质量。

单件喷口加工情况:采用电火花机床的加工时间、组件裂纹、组件漏油分别为40 min、30%、30%;而采用数控机床其相应数据分别为10 min、0、0。单件涡流片加工情况:采用人工翻边的加工时间和合格率分别为25 min、50%;而采用机床翻边的相应数据分别为6 min、80%。

(2)效果。

改进后零件的跳动和精密尺寸的合格率大幅度提高,零件的准备时间减少,提高了加工效率。通过改进达到组件流量试验取得了较好的效果。

6 结语

通过对喷口、涡流片等零件的结构、加工方法与加工参数的优化与改进,以及机械自动翻边代替手工翻边、微孔七轴加工与编程、翻边夹具的设计和制造等创新点,大大提高了燃油喷嘴组件的流量试验合格率,能满足小批生产的需要,而且攻关中的经验及思路可推广至其他类似燃油喷嘴的加工与调试工作中,以此来提高科研生产水平和加快生产进度,为航机的顺利交付提供有力保障。

参考文献

[1] 李杰.LEAP-X发动机的创新性技术[J].航空科学技术,2011(4):12-14.

[2] 李杰.TAPS燃烧室燃油喷嘴结构设计特点分析及思考[J].航空科学技术,2010(1):8-10.

[3] 刘存喜.多级旋流空气雾化喷嘴雾化特性及光学测试方法研究[D].中国科学院研究生院:工程热物理研究所,2012.

[4] 张弛,张荣伟,徐国强,等.直射式双旋流空气雾化喷嘴的雾化效果[J].航空动力学报,2006(5):805-809.