臂式斗轮堆取料机堆、取工艺实例解析

2015-10-12吴树安崔安李洁张海宽

吴树安 崔安 李洁 张海宽

摘 要:该文简述了臂式斗轮堆取料工机堆、取料艺的方法。并通过实例讲解了臂式斗轮堆取料机在堆、取料作业时料堆与设备数学模型的建立。

关键词:堆取料机 堆料工艺 取料工艺 实例;解析

中图分类号:TF32 文献标识码:A 文章编号:1674-098X(2015)07(a)-0093-03

臂式斗轮堆取料机(以下简称斗轮机)属于大型、连续、高效的散料装卸机械,广泛应用于大型散货码头、钢铁、水泥、火力发电和矿山等企业的散料输送系统中,是散料输送系统的核心。以倡导节能环保,节约能源消耗量为目标,斗轮机选择作业工艺的原则是操作简单,作业效率高,能耗低。

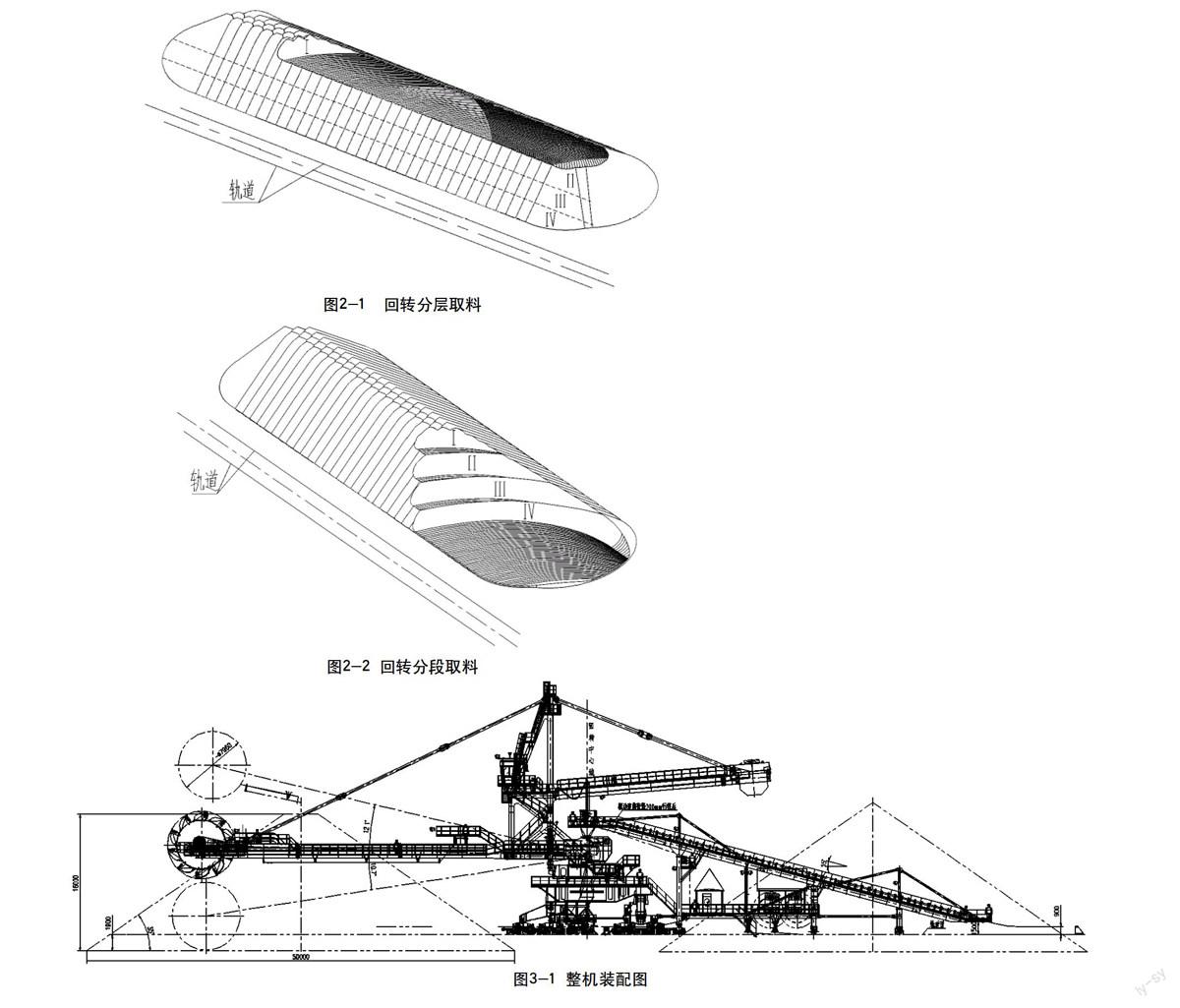

1 斗轮机堆料工艺简介

斗轮机堆料工艺主要采用定点为主的堆料方式:分为定点俯仰堆料方式和行走、回转组合定点堆料方式。

1.1 定点俯仰堆料方式

斗轮机在堆料时大车间歇进给,臂架只俯仰不回转,如图1-1示。具体堆料方法是第一堆,臂架由低到高,直至料堆达到堆高,然后,斗轮机沿轨道后退一个设定距离,第二堆物料沿第一堆物料斜坡下滑,达到堆高后斗轮机再后退一个设定距离……直到堆满整个料场。

1.2 行走、回转组合定点堆料方式(亦可称为定点回转堆料方式)

每点的堆积靠旋转、行走组合定位,机构动作较频繁,宜采用变频驱动且适合形成菱形料堆。如图1-2示。具体堆料方法是第一堆,臂架由低到高,直至料堆达到堆高,臂架回转摆动一个设定角度,大车间歇进给一个设定距离,第二堆物料沿第一堆物料斜坡下滑,达到堆高后斗轮机再回转摆动一个设定角度,第三堆物料沿第二堆物料斜坡下滑;大车间歇进给一个设定距离,臂架回转摆动另一个设定角度,第四堆物料沿第一堆物料斜坡下滑,达到堆高后斗轮机再回转摆动一个设定角度,第五堆物料沿第四堆物料及第二堆物料斜坡下滑,达到堆高后斗轮机再回转摆动一个设定角度,第六堆物料沿第五堆物料及第三堆物料斜坡下滑,达到堆高后斗轮机再回转摆动一个设定角度;大车间歇进给一个设定距离,臂架回转摆动另一个设定角度……直到堆满整个料场。

这里需要说明的是,定点堆料工艺适用于中小型料堆作业,作业中粉尘飞扬较厉害,故不易堆积太高的料堆,各堆峰之间距离不宜太大,否则影响取料作业。

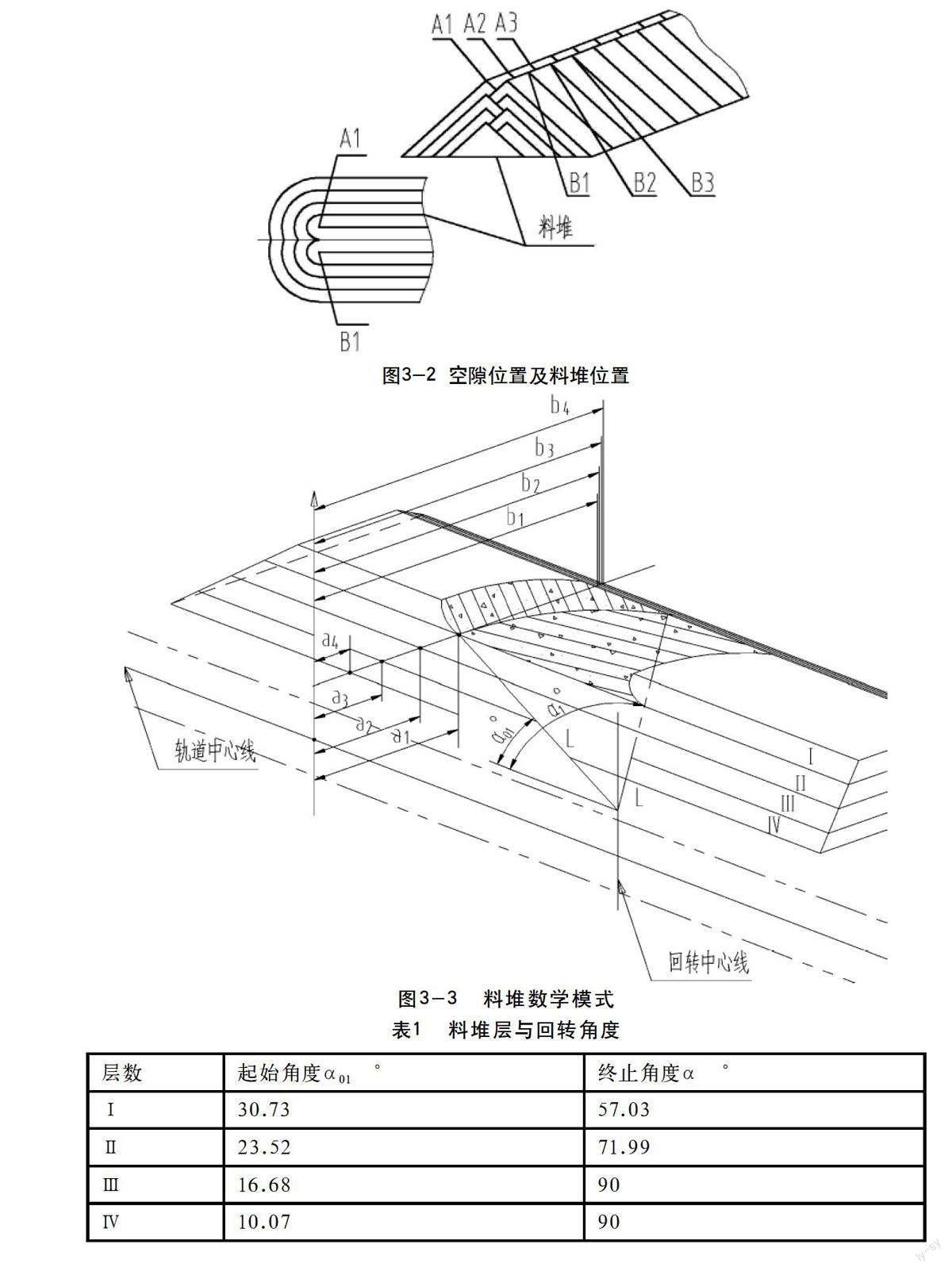

2 斗轮机取料工艺简介

斗轮机取料工艺按主进给运动的方式不同可分为两大类:回转取料方式和行走取料方式。

2.1 回转取料方式

回转取料方式适用于长臂架的斗轮机,可利用较小直径的斗轮去挖去较大截面的料堆,在每个回转行程终了,斗轮机前进一个进给距离,距离不大于0.95倍斗的高,进行新的挖取。

斗轮机在取料过程中回转运动为主,行走运动及俯仰运动为辅,回转取料是斗轮机最常用的一种取料方式,这一工艺可分为三类。

2.1.1 回转分层取料方式

斗轮机在取料过程,将堆料分为若干层(每层高度为1~斗轮半径),一般为3~5层,一层一层地从上至下从料堆上挖取物料(应用这种取料方式时整机设计时要注意取第一层物料时臂架不要碰及料堆)。本工艺作业效率较高,是斗轮机理想的取料方式。如图2-1示。

2.1.2 回转分段取料方式

斗轮机在取料过程,一段一段的从上至下从料堆上挖取物料,这种方法是最常用的,每段的长度一般为10~20m(具体数值由计算得到),作业效率较上一种稍低。(如图2-2)

2.1.3 回转分层、分段混合取料方式

混合取料方式是综合上述两种方式,第Ⅰ层、第Ⅱ层回转分段取料方式;第Ⅲ层、第Ⅳ层用回转分层取料方式。

2.2 行走取料方式

斗轮机在取料过程,以行走为主纵向一条一条地从料堆上挖取物料,这种取料工艺很明显能耗高(原因在于行走功率大于回转功率),因此此取料工艺很少用,只有在取边角残料时作为辅助取料工艺方式。

这里需要说明的是:(1)取料时,料斗不能填充太满,充填系数以80%为宜。如果斗轮的料斗吃料过多,可通过调整回转装置液压马达频率,降低回转速度来减少料斗的吃料量。或缩小走行步长(即进尺量)使斗轮取料达到比较理想的要求。(2)斗轮机分段分层取料时,实际操作中取上一层的物料时,以悬臂梁不与下一层物料相碰为原则。取下一层物料时,应以物料不致于塌落来确定进尺的次数。减少调车辅助时间,是提高生产率的有效手段。(3)这里需要说明的是斗轮机程控取料建立数学模型时,回转角度是以斗轮机轨道中心连线为0°基准,一般情况最大范围±12°~±70°。(面对斗轮左转定为—,右转定为+)由于回转采用变频调速且按1/cosΦ规律取料。现定当夹角为0°时,回转转速为0.04r/min,当夹角为70°时,回转转速为0.9r/min,若超过此角度,回转速度仍为0.9r/min(即转速封顶)。每台斗轮机轨道两侧都有料堆,其取料工作转角的绝对数值是相等的。

由于夹角限定在70°,料堆远离斗轮机一侧将留出一条物料没有取尽,这将用手动方式采用大车走行来完成取料。

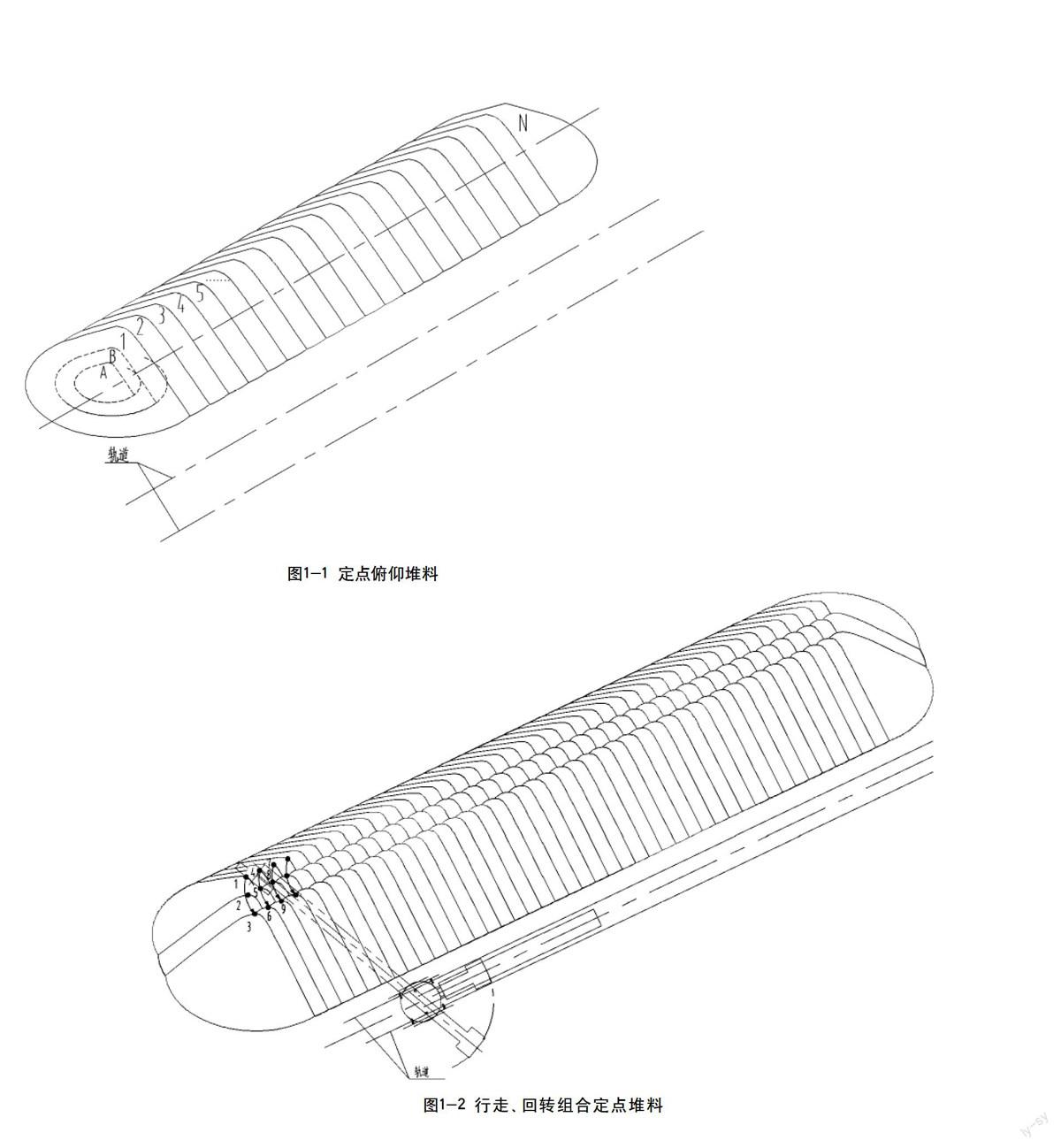

3 实例解析

3.1 原始参数

回转半径:45m,回转角度:±110°堆高:轨上:14m,轨下:2m,料堆底宽:50m,斗轮直径8m,斗高1m(见图3-1)。

3.2 程控堆料

程控堆料采用行走、回转组合定点堆料方式。堆料时,手动将设备开至欲开始堆料的位置,回转角度与轨道夹角53.3°,臂架下俯至-13°,准备完毕后,开始程控堆料;堆第一小堆A1,当超声波传感器探测到物料后,臂架自动抬高0.5 m(可调),继续堆料,依次抬起直至将A1堆到16m高。臂架开始向轨道方向旋转10°堆B1堆,当超声波传感器探测到物料后B1堆积完毕(即料堆高度16 m),设备大车后退2 m,臂架开始向远离轨道方向旋转10°进行A2堆堆料,当超声波传感器探测到物料后A2 堆积完毕,臂架开始向轨道方向旋转10°堆B2堆……依次为A3、B3、A4、B4……根据料场长度设定堆积总堆数。以上数值由CAD几何关系测得。

料堆中间部分空隙采用手动堆料填平。如图3-2。

3.3 程控取料

如果不是特殊针对性设计的堆取料机,取料方式只有一种,即进尺回转分层取料,走行取料是不允许的,因为设备的各机构和参数设计不匹配。

根据原始参数数据建立数学模型,经CAD作图获得如图3-3所示,表1中所得数据。

本例题斗轮机设备根据料堆堆高度为16 m,斗轮直径8 m,将料堆分4层取料,将斗轮手动调整到初始位置,即斗轮机臂架与轨道夹角30.73°,臂架上仰至6.5°(臂架与水平线夹角),进行第Ⅰ层循环,“回转—进尺(0.95 m)—回转”循环吃料,取料一定距离后,形成第一个阶梯;然后斗轮机设备后退下俯至第Ⅱ层取料起点位置,即斗轮机臂架与轨道夹角23.52°,臂架上仰至1.7°(臂架与水平线夹角)进行“回转—进尺(0.95 m)—回转”进行第Ⅱ层循环,接近第Ⅰ层的取料边缘时,停止进尺,最后形成38°斜坡,满足安息角要求,而不致塌方;然后斗轮机设备后退下俯至第Ⅲ层取料起点位置, 即斗轮机臂架与轨道夹角16.68°, 臂架下俯至4.5°(臂架与水平线夹角)进行“回转—进尺(0.95 m)—回转”进行第Ⅲ层循环,接近第Ⅱ层的取料边缘时,停止进尺,同理完第Ⅳ层取料作业。完成第一段回转分层循环取料作业后,斗轮机设备前进至第Ⅰ层第二段初始位置,斗轮机进入第二段分层取料作业。

其他形式的堆、取工艺数学模型的建立可参照本实例中的方法进行。

4 结语

如今,斗轮机正向大型化、智能化方向发展,选择简单、节能、便于建立数学模型的自动化堆、取作业方式是考查设备先进性的重要参数。本文介绍了斗轮机最常用几种堆、取料工艺,并以实例进行数学模型建立,较细致的描述每种工艺的操作要点,对于从事斗轮机设计人员编写不同规格参数的斗轮机操作说明书有一定的指导意义。

参考文献

[1] 机械工程手册编辑委员会.机械工程手册[M].北京:机械工业出版社,1997.

[2] 中国冶金建设协会.钢铁企业原料准备设计手册[M].北京:冶金工业出版社,1997.

[3] 邵明亮,于国飞,耿华.斗轮堆取料机[M].北京:化学工业出版社,2007.