重油催化裂化装置烟机结垢成因分析

2015-09-22刘初春范文军

刘初春,范文军

(大连西太平洋石油化工有限公司,辽宁 大连 116610)

0 引言

催化裂化装置作为炼油厂重要的二次加工装置,对轻质油,特别是高辛烷值汽油和化工原料的生产具有重要意义[1-2].烟机是催化裂化装置的重要设备之一,催化裂化装置易出现由三级旋风分离器堵塞、烟机结垢导致的烟机振动超标等问题[3],以及烟机结垢造成叶片磨损报废、装置低负荷生产、非计划停工等现象.目前,催化裂化装置烟机结垢问题受到广泛关注,由于催化裂化操作条件苛刻、影响因素多,很难通过试验模拟烟机操作条件,进而分析各因素对烟机结垢的影响,因此催化裂化装置烟机结垢的原因和机理方面的研究还不完善[4-5].

谭争国等[5]考虑FCC装置平衡催化剂性质、烟气SOx含量,研究平衡剂的金属含量、烟气的SOx含量与催化剂黏连结垢的关系,表明平衡剂的金属离子与烟气的酸性气体发生气—固反应,生成具有黏连结垢性质的低温熔融态金属盐;金属盐是引起催化剂黏连结垢的原因之一,烟机结垢与催化剂的类别没有直接的对应关系.吴宇等[6]提出通过优化旋风分离器设计,保证旋风分离器料腿排料顺畅,提高细粉回收率,能够抑制烟机结垢.由于催化裂化装置本身结构、原料及运行条件不同,导致烟机结垢的影响因素不尽相同.大连西太平洋石化公司(简称西太)重油催化裂化装置为两段再生工艺,是我国惟一的一、二再烟气分别设置烟机的装置.在分析两台烟机长周期运行状况和频繁结垢现象的基础上,笔者研究烟机结垢原因并提出解决措施,为装置长周期安全运行提供参考.

1 结垢外观特征及影响因素

1.1 外观特征

西太催化裂化装置出现烟机粉尘浓度高,一再、二再烟机结垢严重等现象,烟机结垢外观特征见图1.由图1可以看出,在一再烟机叶片的外沿处出现致密且具有一定强度的垢块(见图1(a)),颜色呈黑灰色,特征与催化剂相似;在二再烟机叶片的外沿处也出现致密且具有一定强度的垢块(见图1(b)),颜色呈橙色.一、二再烟机的垢块颜色不同,表明一、二再烟机跑损的催化剂颜色是不同的.

1.2 影响因素

1.2.1 催化剂重金属质量分数

在催化反应过程中,催化裂化原料所含重金属(Ni、V等)质量分数的90%以上沉积于催化剂,在催化剂再生过程中无法实现转移,导致催化剂中毒而活性降低.通常用钝化剂抑制重金属的“毒性”,依靠补充催化剂使平衡剂的重金属质量分数处于较低的水平,以保持催化剂的催化性能.谭争国等[5]提出催化剂所含重金属(如Ni、V、Ca、Fe等)质量分数偏高,并且在烟机叶片处发生熔融或其他变化,进而导致烟机结垢.如果催化剂的重金属质量分数过高将导致烟机结垢,那么一再和二再烟机结垢程度应该相当;但是运行结果表明一再烟机结垢严重时,二再烟机没有出现类似现象.某一加工大庆原油的催化裂化装置平衡剂的重金属(Ni、V)质量分数很低,只有0.2%左右,但是烟机出现严重结垢现象.吴宇等[6]改造旋风分离系统,改造后尽管平衡剂的各类重金属质量分数相近或高于改造前,但是也没有发生结垢现象.因此,催化剂重金属质量分数偏高并不是导致烟机结垢的主要原因.

1.2.2 催化裂化原料密度

催化裂化原料密度增大主要是由原料的稠环芳烃等大分子烃类比例上升、H/C比例下降引起的,在催化裂化反应过程中,生焦率上升,轻油收率下降.如果要保证轻油收率,则油浆的密度和催化裂化柴油的密度必然上升,主要取决于碳、氢平衡.

在催化裂化反应过程中,原料的残炭和反应碳吸附于分子筛孔道,可汽提碳属于小分子烃类,大部分被汽提,反应后失活的待生催化剂进入再生器,吸附碳和未被汽提的烃类被烧掉.因此,原料密度主要影响反再系统的热平衡,对催化剂本身的物理、化学性能影响较小,对烟机结垢不产生实质影响.在催化裂化装置运行过程中,蜡油催化裂化装置也有烟机结垢严重现象,表明原料密度增大与烟机结垢没有必然关系.

1.2.3 助剂、添加剂

向反再系统加入丙烯助剂、硫转移剂和钝化剂等造成烟机结垢问题上有一定争议.吴宇等[6]认为助剂的品种、用量与结垢没有必然联系.自西太催化裂化装置运转以来,基本未使用丙烯助剂,硫转移剂和钝化剂品种、供货厂家也很稳定,即使使用相同的助剂品种,也都出现严重的烟机结垢或不结垢现象.在其他催化裂化装置运行过程中,未发现加入助剂对烟机结垢产生影响.因此,可以忽略助剂、添加剂对烟机结垢的影响[7].

1.2.4 催化剂不完全再生

20世纪80年代末期,中国石化长岭炼化公司引进S & W重油催化裂化工艺,采用两段再生工艺,一、二再同轴与沉降器并列;一段再生器采用贫氧再生并设置烟机,烟气含有体积分数为6.0%~8.0%的一氧化碳.为了最大限度地减少主风消耗、保持三器热平衡,将进入一再的待生催化剂入口设置在再生器的稀相,导致一部分未被汽提出来的烃类或夹带的烃类,在高温、贫氧环境中被再次汽提进入烟气,使烟气的烃体积分数升高(约为0.6%);并且待生催化剂的细粉一部分直接被烟气带出而未被再生,细粉催化剂比表面积大,参与催化裂化反应后,表面积炭较多.根据三级旋风分离器回收剂的残炭质量分数分析结果,细粉催化剂表面的残炭质量分数达2.0%,远高于待生催化剂的平均残炭质量分数.在催化裂化装置运行过程中,一再烟气中含有烃类并夹带高残炭的细粉时,未发现烟机有明显结垢现象.

西太重油催化裂化采用两段再生工艺,一再与沉降器同轴且与二再并列,待生催化剂进入一再的密相.这种结构保证一再烟气中不含烃类,三级旋风分离器回收的细粉催化剂的残炭质量分数明显下降,与半再生剂的残炭质量分数基本接近.在催化裂化装置运行过程中,一再烟机也出现结垢严重现象.因此,不完全再生的烟气(富含一氧化碳或少量烃)不是烟机结垢的主要原因.

1.2.5 催化剂粉尘

人们认为催化剂粉尘是烟机结垢的根源[8].催化剂粉尘对烟机运行的影响主要表现在两个方面:(1)粉尘浓度高或粒径大时,对烟机叶片造成磨损;(2)粉尘造成结垢而使烟机不能正常运转.催化剂的化学组成(如Si/Al比、分子筛含量和稀土含量等)主要影响催化裂化反应过程,对催化剂跑损、结垢不产生直接影响.监测平衡剂、三级旋风分离器回收剂和烟机垢样的主要化学组成,未发生较大变化.催化剂的堆比和强度、新鲜剂的筛分组成在某确定的催化裂化装置上,主要影响自然跑损(即烟气粉尘浓度),跑损的粉尘既对烟机产生磨损,同时也是烟机结垢的“源”.

采用原子吸收光谱法分析烟机垢样的化学组成(见表1).由表1可知,烟机垢样和催化平衡剂组成基本一致,表明烟机的垢主要来源于催化剂粉尘.垢样的Fe2O3质量分数较高,主要是由系统设备包括烟机腐蚀产物进入垢样造成的.此外,由于进入烟机的主要是“细粉”,垢样的NiO和V2O5质量分数比平衡剂的高.细粉比表面积大,活性相对较高,在反应过程中原料所含重金属(Ni、V等)更容易沉积在表面上,造成重金属质量分数相对较高;进入烟机的细粉具有一定“黏性”,能够在烟机叶片的外沿或三级旋风分离器单管的下料锥口处集聚,最终形成致密、有强度的垢块,导致烟机垢样的NiO和V2O5质量分数升高.

烟气的催化剂粉尘浓度是结垢的主要因素之一,也是催化裂化装置可以控制的因素.李鹏等[3]认为大量催化剂细粉的存在为结垢提供基础,催化剂细粉随高温烟气进入烟机,在烟机叶片表面容易结垢[9-10].在操作过程中,烟气细粉(粒径小于10μm)、粗粉(粒径大于10μm)质量分数取决于一、二、三级旋风分离器分离效率.西太一再、二再三级旋风分离器回收的催化剂筛分组成及三级旋风分离器、烟机状况见表2.由表2可以看出,当一再三级旋风分离器内胆脱落时,三级旋风分离器回收剂细粉质量分数明显降低,但烟机依然结垢;当三级旋风分离器处于高效正常运行,即烟气细粉质量分数高时,单管泄料锥处和烟机不结垢,表明细粉质量分数高不是造成烟机结垢的主要原因.当二级料腿脱落导致二再三级旋风分离器入口粉尘浓度高(二再催化剂跑损大)时,三级旋风分离器回收剂的粒径小于20μm的颗粒质量分数低于50%,三级旋风分离器回收剂的粗粉质量分数增加,在三级旋风分离器单管泄料锥处结垢,进而导致烟机结垢;三级旋风分离器回收剂的粒径小于20μm的颗粒质量分数超过70%时,表明一、二级旋风分离器运行效果好,进入三级旋风分离器的烟气夹带的催化剂粗粉质量分数低,烟机不结垢,表明粗粉质量分数高是造成烟机结垢的主要原因.

经过一、二、三级旋风分离,催化剂粗粉的回收效率要高于细粉的,分离后进入烟机的烟气携带的催化剂粉尘含有较高比例的细粉.因此,烟气粗粉质量分数高,表明三级旋风分离器分离效率低,烟气粉尘浓度高,大幅增加烟机结垢的概率.此外,在烟机叶片和三级旋风分离器单管下料锥处,粉尘所受的冲击力主要来自高速旋流产生的离心力,冲击力越大,颗粒沉积下来的概率越大.催化剂粉尘所受的离心力与粉尘颗粒的质量成正比,与速度的平方成正比,因此粗粉更易沉积、成垢,且流速高的部位结垢的粉尘粒径较小,即粒径大于10μm的颗粒能够在烟机叶片处结垢;在流速相对较低的三级旋风分离器单管锥口处,粒径大于20μm的颗粒才能结垢.

表2 一再、二再三级旋风分离器回收的催化剂筛分组成与三级旋风分离器、烟机状况Table 2 The sieve composition of recovered catalyst from tertiary cyclones of the first and second regenerator and working conditions of tertiary cyclones and flue gas expanders

1.2.6 工艺条件、设备

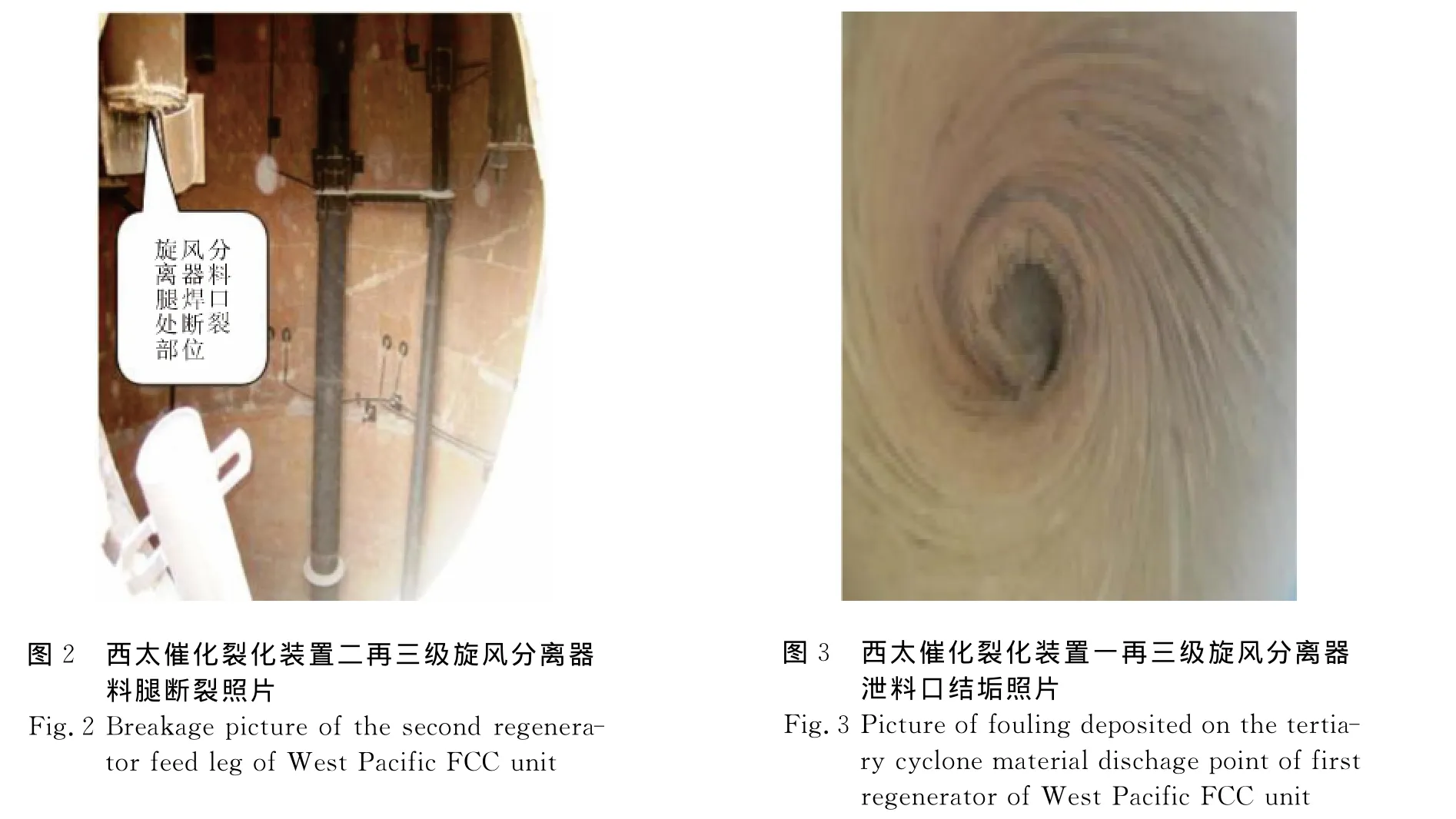

导致设备损坏或失效的原因除了设备自身的因素外,操作条件也是关键的影响因素之一.降低烟气的粉尘浓度可以有效控制烟机结垢,因此合理调整操作条件和改进设备,使三级旋风分离器和再生器一、二级旋风分离器等关键设备高效运行对控制烟机结垢具有重要意义[9].因操作温度过高(稀相温度高达760℃),旋风分离器流速也高,西太催化裂化装置二再频繁出现旋风分离器损坏现象,如料腿焊口断裂而脱落(见图2),导致旋风分离器效率降低,进而烟气粉尘浓度升高,出现二再烟机严重结垢现象,采取调整方案:(1)加固料腿;(2)将二级料腿割短1m;(3)控制二再操作温度不大于740℃.该调整方案实施后,对一、二级旋风分离器进行检查未发现料腿断裂、旋风分离器损坏现象,且三级旋风分离器单管下料锥处未发现结垢现象.

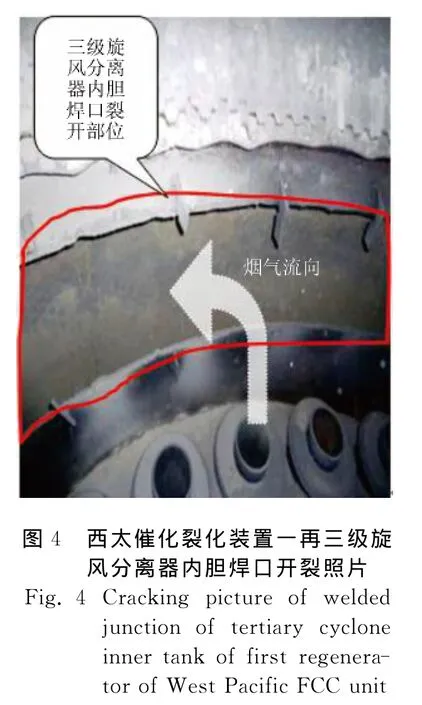

由于三级旋风分离器出现问题导致的烟机结垢现象较多,如单管泄料盘易堵塞,改为下料锥后又易出现结垢(见图3);当进入三级旋风分离器的烟气粉尘浓度长时间超高时,单管下料锥处出现问题,导致三级旋风分离器效率下降,烟气粉尘浓度上升,烟机出现结垢.另外,三级旋风分离器的结构或制造质量问题也能造成三级旋风分离器失效,烟机出现严重结垢.在2010年及2011年8月~2012年3月,西太催化裂化装置一再粉尘浓度高,烟机出现严重结垢,一再三级旋风分离器内胆焊口裂开(见图4),烟气从焊口裂开部位流出,三级旋风分离器效率下降.

2 结垢原因

既然烟机结垢主要来源于催化剂粉尘,那么催化剂粉尘应具有积聚成一定强度的垢块性质,即“黏性”.长岭炼化公司重油催化裂化装置长期使用超稳共Y-15及半合成催化剂,烟气粉尘浓度长期保持在100~300mg/m3之间,叶片磨损严重,最短时运行不到30d,烟机效率明显下降,但没有出现过结垢,表明粉尘浓度高是烟机结垢的根源,但不是充分条件.平衡剂的金属质量分数高,黏性也高[6];分子筛质量分数高也导致粉尘黏性增强.根据催化剂制备工艺,催化剂载体(铝溶胶)与分子筛相比稀土质量分数差异较大,载体基本不含稀土,因此稀土质量分数间接反映分子筛质量分数.采用原子吸收光谱法,分析新鲜剂、平衡剂、三级旋风分离器回收剂及烟机垢样的Fe2O3质量分数,分别为2.36%、2.76%、2.44%、2.60%,Fe2O3质量分数不高说明分子筛和载体形成的“骨架”很稳固,催化剂稀土质量分数相对稳定,进入烟机的烟气粉尘的稀土质量分数也基本未变.因此,由烟气粉尘的分子筛质量分数与主体催化剂差别大而导致的黏性增强没有依据.

为了适应重油催化裂化的发展,研制超稳分子筛,催化剂分子筛质量分数保持在15%~20%之间,其载体主要以硅铝凝胶或高岭土为主,硅/铝质量比较高,作为黏合剂的载体黏性相对较差.近年来,为了适应催化裂化原料的重质化,催化剂分子筛质量分数接近40%;随着催化剂分子筛质量分数升高,作为黏合剂的载体已大多改用黏结性更强的铝溶胶,催化剂中硅/铝质量比明显下降.因此,使用黏结性强的铝溶胶作载体是导致催化剂的强度变差、黏性增强的主要原因,在550℃以上的温度条件下使催化剂粉尘具备结垢所需要的“黏性”.

在相同条件下,烟气流速高的部位结垢严重,流速低的部位结垢少或不结垢,表明烟气的流速越大,粉尘所受的离心力或冲击力越大,当具有“黏性”的粉尘受到足够大的作用力时,逐渐积聚、成垢,结垢的主要影响因素包括粉尘浓度、粉尘黏性和粉尘所受的冲击力.如在烟机叶片外沿、三级旋风分离器单管下料锥处、双动滑阀出口处出现明显的结垢现象时,在再生器、沉降器、主烟气管道等相对流速低的区域未发现结垢现象.这是因为烟气在烟机叶片处和三级旋风分离器单管下料锥处流速较高,能够产生较大的离心力,离心力将粉尘甩向四周,并逐渐积聚、成垢;双动滑阀出口处粉尘靠冲击力在附近的烟气管壁上积聚、成垢.

3 预防结垢措施

为避免烟机结垢或缓解结垢,减轻烟机的磨损,需要采取措施:一方面,调整催化剂制备工艺或配方,改进催化剂催化性能,减轻或消除载体“黏性”,如使用硅铝共胶载体催化剂等;另一方面,最大限度降低烟气的粉尘浓度.

3.1 降低细粉质量分数

保持合理的平衡剂细粉质量分数对反再系统的流化、安全平稳操作至关重要,需要选择适合于装置运行的催化剂筛分组成,抑制平衡剂的细粉质量分数.细粉产生原因主要是催化剂中粒径小于20μm的颗粒质量分数及催化剂强度.西太催化裂化装置运行结果表明,需要把粒径小于20μm催化剂颗粒质量分数由5.0%降为3.0%,同时保持操作平稳、预防催化剂崩裂.

3.2 控制重金属质量分数

原料的Ni、V等重金属易造成催化剂污染,使催化剂分子筛结垢损坏而失活,导致选择性变差.一旦平衡剂的重金属质量分数高,通常采取补充催化剂进行置换,或者采用抗重金属能力强的催化剂,或者适当多注入钝化剂等措施.新加入催化剂本身的细粉质量分数要高于平衡剂的,加入系统后还有新的细粉产生,在再生器内旋风分离器效率一定的情况下,新加入催化剂的补充量越大,烟气中粉尘浓度上升越快.因此,必须控制原料的重金属质量分数,保持新鲜剂的单耗量在合理水平上.对于西太催化裂化装置,重金属质量分数低于15×10-6、催化剂补充量小于1.1kg/t的原料较为合适.

3.3 保证一级、二级、三级旋风分离器高效运行

应用高效旋风分离器能够解决催化剂的跑损问题[11].尽管高效旋风分离器的操作弹性好和抗干扰能力强,但要考虑操作条件对旋风分离器效率的影响,需要控制旋风分离器的入口线速、再生器藏量(料腿埋入床层的深度),以保证各级旋风分离器的平稳操作.

三级旋风分离器单管泄料口结垢堵塞是影响三级旋风分离器效率的关键[12],与烟机结垢堵塞的成因相似.在三级旋风分离器泄料口逐步结垢并导致堵塞过程中,随着三级旋风分离器效率的降低,即当三级旋风分离器单管泄料口结垢导致效率下降或“失效”时,将很快引起烟机结垢.观察运行一段时间的西太催化裂化装置三级旋风分离器单管泄料口,结垢明显,粉尘在泄料口处于高速旋转流动状态,其结构有待进一步改进,以解决分离器入口烟气粉尘浓度高引起的烟机叶片磨损、结垢等问题,保证三级旋风分离器长周期高效运行.

4 结束语

导致西太催化裂化装置烟机结垢主要因素是催化剂粉尘浓度高、具有黏性、在烟机叶片受到较大的离心力,以及设备结构不合理或制造质量不合格等.其中烟气的催化剂粉尘还对烟机产生磨损,需要控制催化剂的机械强度和筛分组成.通过设备改进和操作条件调控,保证各级旋风分离器高效运行,是解决烟机结垢的有效手段.

(References):

[1]王东青,孙发民,马守涛,等.新型复合分子筛加氢裂化催化剂的研制及性能评价[J].东北石油大学学报,2014,38(1):97-101.Wang Dongqing,Sun Famin,Ma Shoutao,et al.Development and performance evaluation of a new composite molecular sieve hydrocracking catalys[J].Journal of Northeast Petroleum University,2014,38(1):97-101.

[2]Long Huayun,Jin Fengying,Xiong Guang,et al.Effect of lanthanum and phosphorus on the aromatization activity of Zn/ZSM-5in FCC gasoline upgrading[J].Microporous and Mesoporous Materials,2014,198(1):29-34.

[3]李鹏,曹东学.催化裂化装置三旋、烟机结垢原因分析及对策[J].炼油技术与工程,2005,35(3):11-14.Li Peng,Cao Dongxue.Causes of fouling in the third cyclone and flue gas expander of FCC unit and countermeasures[J].Petroleum Refinery Engineering,2005,35(3):11-14.

[4]李双平.催化裂化烟机结垢原因分析及对策[J].炼油技术与工程,2012,42(10):41-44.Li Shuangping.Cause analysis of fouling in flue gas expander[J].Petroleum Refinery Engineering,2012,42(10):41-44.

[5]谭争国,高雄厚,李荻,等.催化裂化装置中旋风分离器和烟气轮机催化剂黏连结垢原因分析[J].石油炼制与化工,2010,41(4):40-43.Tan Zhengguo,Gao Xionghou,Li Di,et al.Cause analysis about the conglutination and scale buildup of FCC,catalyst at cyclones and flue gas turbines[J].Petroleum Processing And Petrochemicals,2010,41(4):40-43.

[6]吴宇,刘强,于英,等.催化裂化装置烟机结垢问题的原因与防范措施[J].石油炼制与化工,2011,42(3):24-28.Wu Yu,Liu Qiang,Yu Ying,et al.Causes of catalyst deposits in the flue gas expander of rfccu and countermeasures[J].Petroleum Processing and Petrochemicals,2011,42(3):24-28.

[7]陈胜.催化裂化装置烟气系统设备结垢分析与对策[J].炼油技术与工程,2012,42(3):38-41.Chen Sheng.Cause analysis of fouling on equipment in FCCU flue system and countermeasures[J].Petroleum Refinery Engineering,2012,42(3):38-41.

[8]申健,周复昌,于萍,等.流化催化裂化装置烟机结垢原因分析[J].石油炼制与化工,2014,45(2):13-17.Shen Jian,Zhou Fuchang,Yu Ping,et al.Studies on fouling of flue gas turbine in FCCU[J].Petroleum Processing and Petrochemicals,2014,45(2):13-17.

[9]黄荣臻,闫涛,房家贵.催化裂化第三级旋风分离器的现状和发展方向[J].石油化工设备技术,2005,26(1):29-31.Huang Rongzhen,Yan Tao,Fang Jiagui.The current situation and development direction on third stage cyclone in catelytic cracking unit[J].Petro-Chemical Equipment Technology,2005,26(1):29-31.

[10]胡仁波,白瑞,赵晋翀,等.催化裂化三旋催化剂细粉烧结及结垢机制[J].中国石油大学学报:自然科学版,2013,37(4):169-173.Hu Renbo,Bai Rui,Zhao Jinchong,et al.Sintering and scaling mechanism of FCC catalyst fines from the third cyclone separator[J].Journal of China University of Petroleum:Edition of Natural Science,2013,37(4):169-173.

[11]孙国刚,时铭显.提高旋风分离器捕集效率的技术研究进展[J].现代化工,2008,28(7):64-69.Sun Guogang,Shi Mingxian.Progress in improving removal efficiency of gas cyclones for fine particles[J].Modern Chemical Industry,2008,28(7):64-69.

[12]刘宗良.催化裂化装置旋风分离器设计的有关问题[J].炼油技术与工程,2006,36(11):17-21.Liu Zongliang.Design of FCCU cyclone[J].Petroleum Refinery Engineering,2006,36(11):17-21.