复合隔振基础施工技术

2015-09-18

正太集团有限公司 泰州 225300

1 工程概况

本工程为海南航天城的单层高大空间特种工业厂房,厂房内配备许多精密的设备,占地13 000 m2,建设内容为3101、4101大厅及附属测试用房等,是火箭水平总装测试厂房;地上主体结构1层,局部2层;其中3101、4101大厅及通向501、503厂房的连廊为1层,2段及3段和附属测试用房为2层。

其他附属用房1层,配电室部分有地下电缆夹层及管线通廊与501、503厂房相连。建筑物东西方向长约 210 m,南北方向长约为103 m,建筑面积14 266 m2,建筑高度25 m(主体高度),建筑结构为钢筋混凝土框架结构+框排架结构+网架结构。

隔振基础设计在1层设备安装基础,隔振基础形式为:隔振层采用1层厚300 mm的洁净中砂,中砂上面铺设1层厚10 mm的弹性橡胶垫。

隔振原理:隔振基础采用内外2层混凝土结构中间填充中砂,中砂表面铺设1层弹性橡胶垫,在设备运行及发生地震时,利用中砂与橡胶垫层的缓冲来减少上部设备产生的不均衡振动,从而消弱刚性基础反作用力对设备的损坏[1,2]。

2 隔振基础施工特点

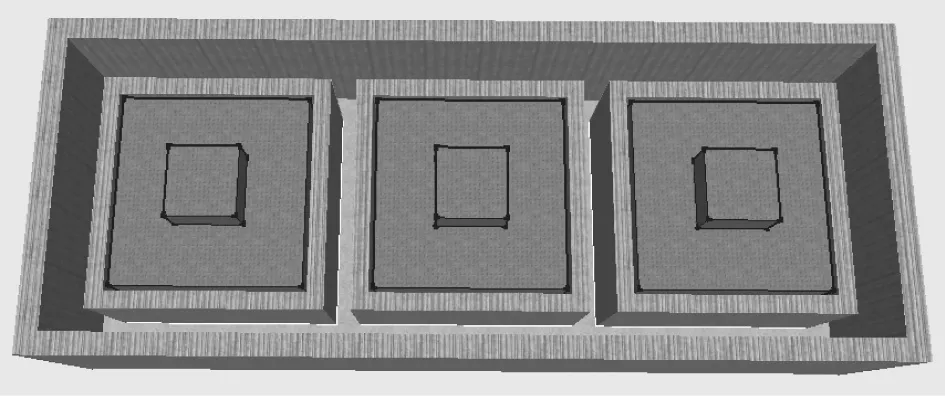

本工程隔振基础的施工除包含正常的钢筋工程、模板工程、混凝土工程外,最主要的部分为在外壳施工完成后,中间隔振层、结构层以及内壳隔振层、结构层的施工。以一组三芯3层结构隔振基础为例,其具体结构如图1、图2所示。

图1 隔振基础俯视图

图2 隔振基础剖面示意

3 施工方法

3.1 主要施工方法选择

1)原设计隔振基础内芯需要在外壳施工完毕后,在外壳内直接进行中间层及内芯的现浇,但根据基础设计尺寸要求,外壳与中间层结构之间只有宽300 mm空隙,中间层与内芯结构之间只有宽100 mm空隙,不具备工人现场模板安装操作及加固,以及后期成型后模板拆除的条件,因此经与设计及建设单位、监理单位协商后,决定不采用外壳内现浇的施工方法,更改为就近现场进行预制。

2)原设计在基础内进行混凝土现浇,但在混凝土浇筑过程中,混凝土浆水会通过模板拼缝流入橡胶垫层下方的中砂垫层内,造成中砂垫层的污染,同时也不利于中砂垫层的夯实。

3)原设计隔振基础内芯采用钢板作为模板进行内芯现场浇筑,但钢板在施工后长期接触空气将产生钢板腐蚀现象,同时由于隔振基础各结构层之间操作空间太小,后期无法进行钢板的防腐维护处理,因此同设计协商后,决定采用现场预制,取消钢板支座。

3.2 施工流程

定位放线→外壳结构模板支设→外壳钢筋绑扎→外壳内侧模板支设→外壳混凝土浇筑→外壳模板拆除→外壳内侧防水、保护层→第1层砂隔振层(厚300 mm)铺设、夯实→第1层橡胶隔振层(厚10 mm)铺设→中间结构层预制、吊装→第2层砂隔振层(厚300 mm)铺设、夯实→第2层橡胶隔振层(厚10 mm)铺设→内芯结构预制、吊装→验收

3.3 施工要点

1)定位放线。基础垫层浇筑、防水及防水保护层完成后,首先对将要施工的隔振基础外壳进行定位测量放线,确保隔振基础位置的准确。

2)内外侧模板支设。根据设计要求的隔振基础尺寸,采用多层木模板支设外壳的外侧及内侧模板,以木方作龙骨,钢管脚手架作模板的支撑体系。

3)外壳底板及墙体钢筋绑扎。在内模支设前将外壳的底板钢筋、外墙钢筋绑扎完成,要注意钢筋绑扎的顶标高控制,钢筋的间距均匀,锚固应满足要求。

4)外壳混凝土浇筑。在内外侧模板加固完成后,即开始进行基础外壳混凝土的浇筑,在浇筑过程中要保证混凝土浇捣密实,不得出现孔洞、钢筋外露等质量问题。

5)防水施工。为保证土方回填后,隔振基础内侧中砂隔振层不因外侧混凝土结构渗水而起不到良好的隔振作用,在隔振基础外壳的内、外侧均应进行防水施工,基础外侧采用防水卷材铺贴,内侧采用渗透结晶防水进行施工,防水施工完成后在试验不渗漏的情况下,将防水保护层完成。

6)隔振中砂层施工。选择洁净的中砂铺设在完成的混凝土基础外壳底板,采用冲击夯,将回填的洁净中砂夯实,要保证每一个角均达到密实要求,保证吊装内芯时,中砂不从内外基础的缝隙间涌出。

隔振基础的砂隔振层在铺设夯实过程中,冲击夯无法对边角位置的砂隔振层进行完全地夯实,同时砂隔振层在夯实过程中,操作人员无法做到每一部分砂隔振层的密实度都能够完全一致,因此在采用汽车吊进行内芯吊装的过程中,内芯就位会对砂隔振层产生不均匀沉降,因此需要重复几次吊装并对砂隔振层进行调整,同时在外围架设1台DJ2水准仪,通过测量使内芯四角最终达到设计标高(图3)。

图3 内芯混凝土结构吊装示意

7)隔振橡胶垫的铺设。中砂隔振层上部铺设1层橡胶隔振层,橡胶隔振层作为一个缓冲层,将上部内芯上的设备运行过程中产生的振动传递到中砂隔振层中,从而进一步消弱精密设备运行中振动产生的破坏。

8)中间层隔振基础与内壳隔振基础做法同外壳,为保证在中间层与内壳隔振层结构施工的过程中不破坏隔振层,中间层与内壳隔振基础均为场外预制,现场采用250 kN汽车吊进行吊装,有效地保证隔振层的完整性。

9)在隔振基础内芯的吊装过程中,如何保证质量达20 t的3个内芯、3个壳体按设计标高及尺寸进行就位,是一项技术比较细致的工程,更是考验砂缓冲层的施工质量控制。

3.4 施工测量

1)在施工阶段,对隔振基础吊装过程的变形进行测量并形成文字记录;

2)在设备安装阶段,对设备安装过程中基础内芯竖向变形进行测量并形成文字记录;

3)在设备运行阶段,制订定期对隔振基础的变形测量、检查及维护计划。

4 材料进场检验试验

4.1 中砂

1)中砂进场后应进行检测,确保砂的级配属于中砂;

2)隔振基础在铺设中砂垫层前,应采用自来水将中砂冲洗干净,保证中砂内没有腐蚀性的有机物;

3)隔振基础在铺设中砂垫层前,基础内应清理干净,中砂内含水率不能超出3%。

4.2 隔振橡胶

1)材料进场需要提供材料合格证及检测报告;

2)隔振橡胶的外观检测采用目测及直尺测量评定,尺寸允许偏差采用直尺进行测量评定,其标准及要求按《建筑隔振橡胶支座》(JG 118—2000);

3)橡胶物理机械性能应符合JG 118—2000的要求。

5 质量控制

隔振基础钢筋、模板、混凝土施工过程质量控制均严格按照专业质量验收规范标准要求。本工程隔振基础的质量控制要点主要是在外壳施工完成后,由于中间层混凝土结构与外壳结构层之间、中间层与中心混凝土结构之间间距太小,不利于模板支设及拆除。

根据本工程特殊性,进行综合考虑后,决定将中间层与中心混凝土结构在专有场地进行制作浇筑,混凝土构件上留有吊钩,在混凝土构件制作完成后进行吊装至外壳中间砂及橡胶垫层上。在构件吊装前,应保证砂垫层的密实度,以及构件与外壳之间的定位关系。此做法能够减少传统做法对中间砂及橡胶垫层的破坏,保证砂垫层的沉降量(如混凝土浇筑后砂垫层的沉降过大,将起不了缓冲隔振的作用)。

为此,我们加强技术力量,成立以技术总监为首的技术小组,对隔振基础施工过程存在的问题进行攻关,同时采用现浇结合预制的方法来解决隔振基础施工中存在的问题,并制定专项方案,严格控制施工过程中的安装偏差及尺寸偏差。

6 隔振基础成品保护

1)在隔振基础内芯的现场吊装过程中,应加强内芯的成品保护工作,吊装过程中的吊点应提前确认,保证内芯在吊装过程中不与外部结构碰撞而产生结构破坏;

2)内芯在吊装过程中应平稳下降,并控制内芯吊装过程中对下部隔振层(砂、橡胶垫)不产生原则性的破坏;

3)隔振基础内芯吊装完成后,内芯及中间结构层、外壳之间应采取密封及降水保护措施,不允许雨水及施工养护用水进入到基础内浸泡隔振层;

4)为保证内芯在吊装过程中的成品保护,可以在内芯阳角处设置角钢,以此来保证棱角不被破坏[3-6]。