基于ANSYS Workbench的重卡前轴的强度分析及疲劳寿命预测

2015-09-13王正祥牛家忠樊大伟

张 新,王正祥,牛家忠,樊大伟,卢 宇

(1.安徽理工大学 机械工程学院,淮南 232001;2.安徽安凯福田曙光车桥有限公司 技术中心,合肥 230051;3.山东省荣成市曙光齿轮有限责任公司 技术中心,威海 264300)

0 引言

前桥通过悬架与车架或承载式车身相联,汽车行驶过程中,车桥前轴承受着复杂而繁重的载荷。承受的载荷多为交变载荷,除主要承受弯曲应力外,还要承受越过不平路面带来的冲击载荷,紧急制动时,前轴负荷转移系数可达1.6,尤其下坡紧急紧急刹车时,前轴将承受汽车整车负荷的2/3。在汽车实际行驶中,前轴作为汽车底盘构造中重要的承载部件,其工作环境恶劣,承受了不同路况及程度的交变载荷,易出现疲劳裂纹,以致结构失效,而结构失效轻则零件损坏,重则会出现人身生命危险。因此,对前轴进行强度以及疲劳寿命等进行分析具有很重要的意义[1]。

本文运用有限元分析的方法,在ANSYS Workbench软件中建立了前轴的有限元模型,分析了前轴在紧急制动,超越不平路面和侧滑三种典型工况下静态受力和变形,得到前轴的应力应变分布云图,并应用第一强度理论对其进行校核,校核其在各种工况下的强度,并进行了疲劳寿命分析。

1 前轴的受力分析

汽车在行驶过程中,前轴的受力主要有三种典型工况[2],有紧急制动工况,超越不平路面工况和侧滑 工况。

1.1 紧急制动工况

此工况为汽车满载紧急制动时的工况,前轴受力为垂直作用力和纵向制动力组合作用。此时前轴所承受的垂直方向反力为:

式中:G1为汽车满载静止时前轴对水平地面的荷重,N;m1为汽车制动时前轴轴载质量重新分配系数;φ为轮胎与路面的附着系数,此处取0.8;hg为满载时汽车质心高度,mm;B为前轮轮距,mm;L1为汽车满载时质心至前轴的水平距离,mm。

前轴所承受的纵向制动力为:

1.2 超越不平路面工况

此工况为汽车越过不平路面时,前轴受力为最大垂直动载荷:

式中:δ为动载荷系数,此例可取2.5。

1.3 侧滑工况

汽车侧滑时,前轴受力为垂直作用力和侧向反作用力的组合。因为受到侧向反作用力,汽车前左右轮上的垂直载荷发生转移,侧向滑移附着系数改变,以汽车右滑进行计算。

当汽车承受最大侧向力时无纵向力作用,为保证行车安全和稳定,此时侧滑附着系数 1φ需满足,这时左、右轮的垂直作用力和侧向反力各不相等,计算如下:

垂直作用力:

侧向反力:

式中:Z3l、Z3r为左、右轮垂直作用力;Y3l、Y3r为左、右轮侧向反力;φ1为侧滑附着系数。

2 前轴强度有限元分析

本文以某9吨级前桥为例,前桥相关参数如表1所示。该重卡前桥的前轴的材料采用42CrMo,其弹性模量E=206000MPa,材料密度ρ=7.9×10-9t/mm3,屈服极限σ0.2=930MPa,强度极限σb=1080MPa,泊松比µ=0.3。由于材料42CrMo属于塑性材料,所以采用屈服极限σ0.2=930MPa作为该材料的极限应力。

表1 所需参数列表

2.1 模型的简化

首先在CATIA软件中建立前轴的三维模型,前轴的基本结构相对比较复杂,考虑到有限元分析的可行性,有必要对其进行适当的简化,去除一些不影响结果或者对结果影响不大的倒角及小孔等[3]。

2.2 有限元计算模型的建立

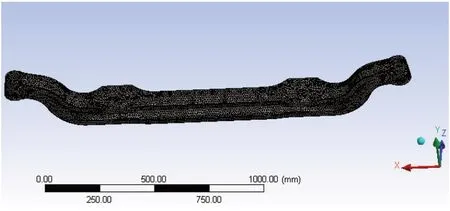

在前轴的三维模型简化后,将模型以.spt文件导入到ANSYS Workbench软件中建立以Tetrahedrons和Hex Dominant为基本单元的有限元模型。设置材料的相关特性,然后进行网格划分,主要选用四面体单元,轴颈及轴颈板簧过渡区域应力分布或变形比较复杂,可采用六面体高阶单元划分网格,生成具有222452个节点,627823个单元的有限元计算模型。划分网格后的前轴有限元模型如图1所示。

图1 划分网格的前轴

根据前桥的实际行驶工况[4]进行载荷施加和约束,垂向载荷施加在板簧面上,侧向和纵向载荷施加于车桥上悬架安装螺栓孔内表面上,对前轴两主销孔进行全约束。

2.3 前轴的有限元求解和分析结果

1)紧急制动工况

此工况为汽车满载紧急制动时的工况,前轴受力为垂直作用力和纵向制动力。该工况下垂直作用力以均布载荷施加于悬架安装板簧面上,制动力以均布载荷施加于车桥上悬架安装螺栓孔内表面上,对两主销孔进行全约束,此工况下前轴等效应力结果如图2所示。

图2 紧急制动工况下前轴的应力图

2)超越不平路面工况

此工况为汽车越过不平路面时,前轴受力为最大垂直动载荷的单独作用。垂直作用力以均布载荷施加于悬架安装板簧面上,对两主销孔进行全约束,此工况下前轴等效应力结果如图3所示。

图3 超越不平路面工况下前轴的应力图

3)侧滑工况

汽车侧滑时,前轴受力为垂直力和侧向反作用力。垂直作用力以均布载荷施加于悬架安装板簧面上,侧向反力以均布载荷施加于车桥上悬架安装螺栓孔内表面上,对两主销孔进行全约束,此工况下整体等效应力结果如图4所示。

图4 侧滑工况下前轴的应力图

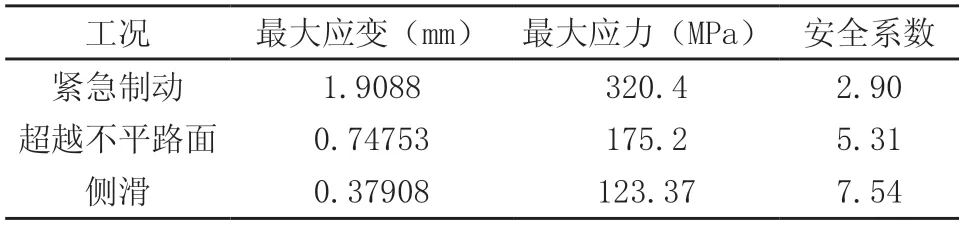

前轴在上述三种典型工况下的最大应力应变如表2所示。

表2 前轴各工况下的最大应力及应变

从前轴的应力云图和表2可以看出,前轴的最大应力和最大变形量都是出现在紧急制动工况,最大应力为320.4MPa,发生在前轴离主销孔的拐弯处。最大每米轮距位移为0.95mm,满足QC/T 483-1999标准[6]的要求。

3 疲劳寿命预测

疲劳是指材料在应力(应变)长期反复作用下发生损伤和断裂的现象,在变动载荷下造成的称之为机械疲劳。按照断裂寿命和应力高低的不同,可分为:高周疲劳、低周疲劳,应力通常比材料的极限强度低,应力疲劳用于高周疲劳。车桥前轴疲劳试验属于低应力高周疲劳,本文中采用名义应力法。

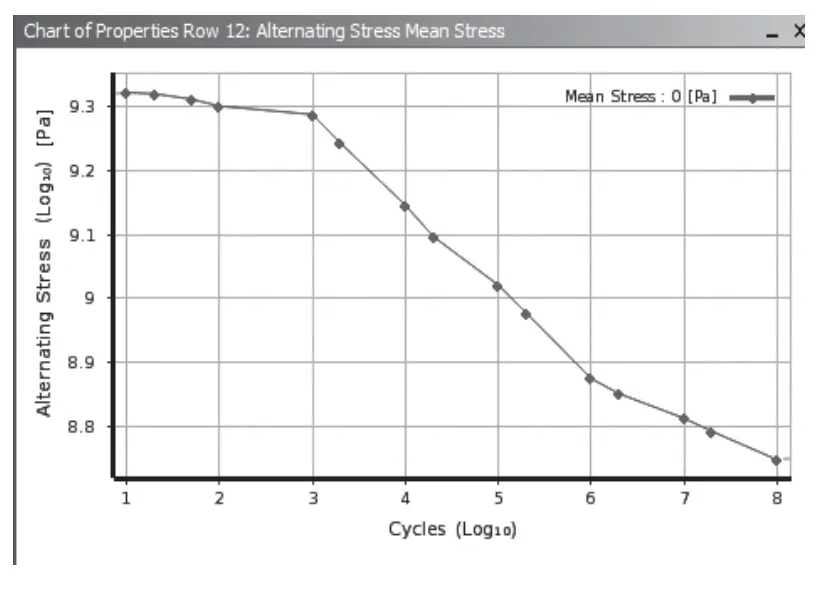

名义应力法一般是以有限元静力分析得到的应力结果为基本参数进行疲劳分析的方法。在分析中综合各种影响因素,采用Goodman修正,根据前桥前轴的表面处理方式和加工方式对前轴材料的S-N曲线进行修正,最后获得前轴的S-N曲线如图5所示,随后根据修正后的前轴S-N曲线来进行疲劳寿命分析[5]。

图5 前轴修正的S-N曲线

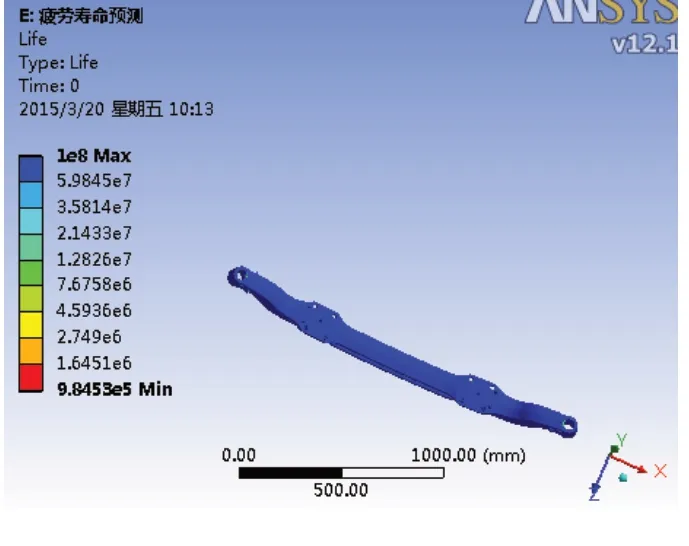

在有限元软件ANSYS Workbench中定义好前轴的S-N曲线后,进一步定义前轴承受的载荷及边界条件,定义的载荷为近似正弦波的交变载荷。根据参考文献[7]设置最大载荷为满载的3.5倍,最小载荷为满载的0.25倍。在Workbench环境下ANSYS Fatigue Module模块中对前轴的疲劳寿命进行预测分析,得出结果前轴疲劳寿命分布如图6所示。从结果可以看出,前轴的最低疲劳寿命为98.5万次,满足QC/T 483-1999标准[6]的要求。

图6 前轴疲劳寿命分布

4 结论

由分析结果可以看出,无论哪种工况下,前轴的最大应力与材料42CrMo的屈服极限σ0.2=930MPa相比,均有较大的安全系数。在紧急制动工况下前轴出现最大应力320.4MPa,主要原因是:该紧急工况下,制动力使前轴受到垂直于轴向的剪应力,应力变形增大,不过其安全系数也达到了2.90,满足强度要求。根据参考文献[8],虽然前轴不至于导致断裂,但安全系数偏小,可要求前轴在生产过程中,把握材料和制造工艺,严格控制质量。在市场使用过程中,用户应避免超载以及在恶劣路面上高速驾驶。前轴的最低疲劳寿命为98.5万次,满足疲劳寿命要求。因此,该重卡前轴的设计完全符合汽车设计手册中的安全要求。

有限元分析法可以相对全面的对汽车的结构进行仿真分析,将静强度和疲劳分析有效的结合起来指导汽车零部件开发设计,能降低开发设计成本,减少试验次数,缩短产品的开发周期。

[1] 孔振海,王良模,荣如松,王国林,宋怀兰. 基于HyperWorks的某轻型汽车前桥有限元分析及疲劳寿命预测[J].机械设计与制造, 2013,(02):97-100.

[2] 刘惟信.汽车设计[M].北京:清华大学出版社,2001:415-430.

[3] 朱帅,钱立军.基于ANSYS的前桥强度分析[J].机械研究与应用, 2007,20(2):44-45,51.

[4] 霍清.汽车前桥CAE分析和轻量化设计[D].北京.北京工业大学.2010.

[5] 赵甲运.重型卡车车桥计算机辅助分析与设计[D].合肥.合肥工业大学.2011.

[6] QC/483-1999.中华人民共和国汽车行业标准-汽车前轴台架疲劳寿命极限值[S].

[7] QC/513-1999.中华人民共和国汽车行业标准-汽车前轴台架疲劳寿命试验方法[S].

[8] 赵经文,王宏钰.结构有限元分析[M].北京.科学出版社.2001.