二甲苯塔侧线气相抽出降低汽油馏分终馏点

2015-09-03王永成

郑 海,王永成

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

二甲苯塔侧线气相抽出降低汽油馏分终馏点

郑 海,王永成

(中国石化青岛炼油化工有限责任公司,山东 青岛 266500)

连续重整 侧线气相抽出 混合二甲苯

中国石化青岛炼油化工有限责任公司(简称青岛炼化)1.5 Mt/a连续重整装置自2008年5月一次开车成功后,为适应汽柴油产品质量升级的要求,配套建设了2.0 Mt/a加氢裂化装置,可为连续重整装置提供0.35 Mt/a加氢裂化重石脑油[1]。根据总流程上下游的配套关系,对连续重整装置进行了适应性扩能改造,规模由1.5 Mt/a扩能至1.8 Mt/a,于2011年8月完成工程建设并开工。重整装置扩能后,为了解决重整原料不足的问题,重整原料终馏点不断提高,由设计值163 ℃逐渐提高到目前的175 ℃,最高时达到180 ℃。随着原料终馏点的升高,C9+芳烃的终馏点也不断升高,达到250 ℃左右,最高时达到260 ℃,造成全厂汽油调合困难。为此尝试增加二甲苯塔侧线气相抽出流程[2]降低重整汽油终馏点的技术方案。本文主要介绍该装置实施技术改造后的效果。

1 二甲苯塔增加侧线抽出改造

1.1 重整后分馏系统流程简介

青岛炼化连续重整装置后分馏系统共有5座分馏塔(如图1所示)。重整生成油进入脱戊烷塔,脱戊烷塔塔顶分离出的C5-组分进入脱丁烷塔,脱丁烷塔塔顶分离出液化气,塔底为C5组分。脱戊烷塔塔底的C6+组分进入脱碳六塔,脱碳六塔塔顶分离出C6组分,塔底的C7+组分进入脱碳七塔继续进行分离,脱碳七塔塔顶分离出C7组分,塔底组分进入二甲苯塔,二甲苯塔塔顶分离出C8芳烃组分,塔底为C9+重芳烃。其中液化气及C8混合芳烃作为产品送出装置,C6组分进苯抽提装置抽提苯,而C5,C7,C9+组分混合冷却后作为高辛烷值汽油调合组分[3]出装置。

1.2 重整二甲苯塔塔底C9+终馏点超高

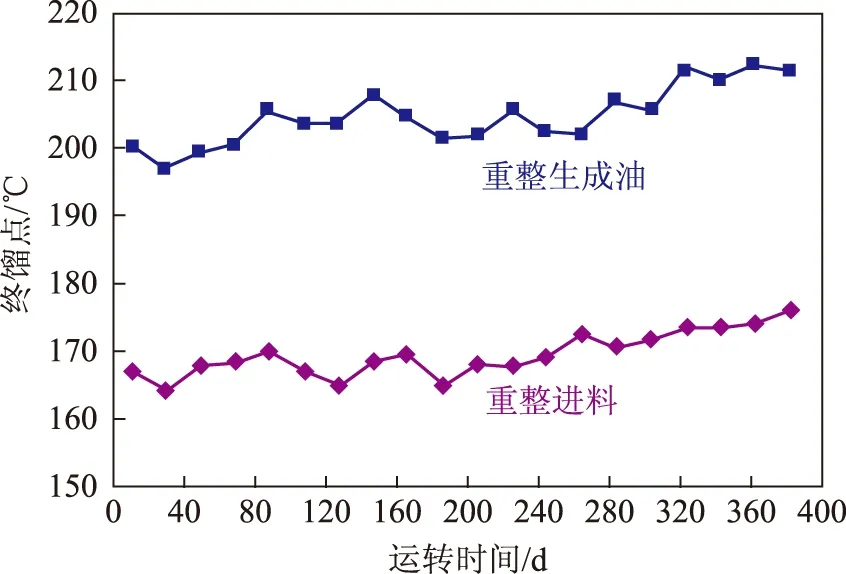

由于重整规模的不断扩大,为满足重整原料的需求[4],原料的终馏点也不断提高。图2中给出了重整原料终馏点与重整生成油终馏点的对应关系。从图2可以看出,随着重整原料终馏点的提高,导致重整生成油的终馏点不断升高。造成了C9+终馏点持续增加,重整生成油的终馏点最高达213 ℃,C9+芳烃终馏点最高达260 ℃。重整生成油的终馏点比重整进料的终馏点高30~40 ℃。

二甲苯塔塔底C9+芳烃馏程见表1。从表1可以看出,C9+芳烃的重组分含量很少,不足10%,而且其90%馏出温度只有约190 ℃,而终馏点跃升至250 ℃左右,而要求汽油的终馏点不大于205 ℃。只要将这不足10%的高沸点组分脱除,即可满足汽油调合的要求。

1.3 C9+芳烃脱重组分方案的选择

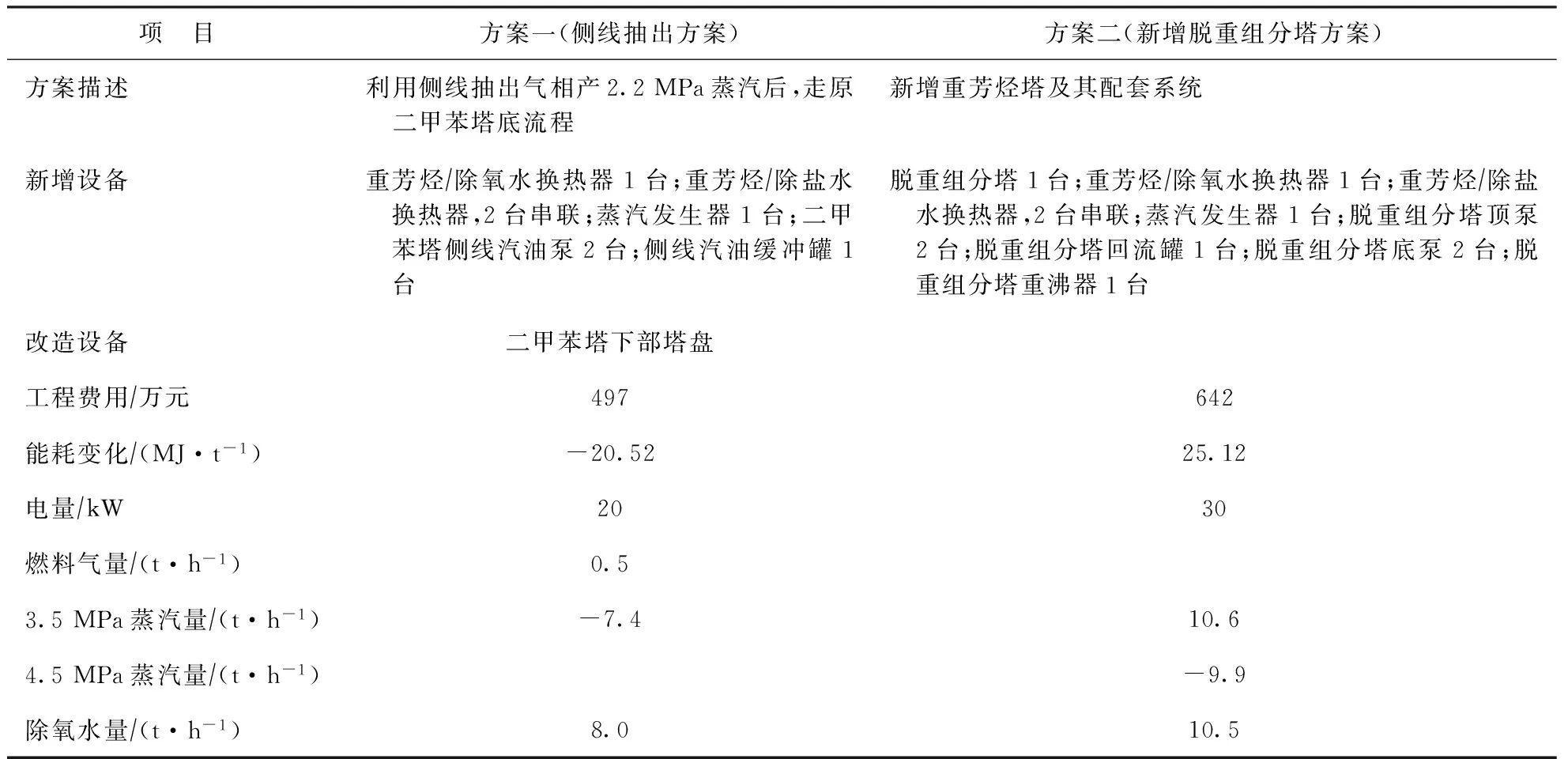

针对上述情况,确定的C9+芳烃脱重组分方案设计目标为C9+芳烃脱重组分后的轻组分干点不超过205 ℃,且二甲苯质量分数不大于0.5%,重组分初馏点不低于190 ℃。根据设计要求,初步确定了两个较为可行的方案:①二甲苯塔下部增加侧线气相抽出方案;②增加脱重组分塔方案。

图1 重整后分馏系统流程示意1—脱戊烷塔; 2—脱戊烷塔塔顶回流罐; 3—脱丁烷塔; 4—脱丁烷塔塔顶回流罐; 5—脱碳六塔; 6—脱碳六塔塔顶回流罐; 7—脱碳七塔; 8—脱碳七塔塔顶回流罐; 9—二甲苯塔; 10—二甲苯塔塔顶回流罐; 11—重沸炉

图2 重整原料终馏点与重整生成油终馏点的对应关系

采样日期初馏点10%50%90%终馏点2014-01-07163.5167.0171.0191.5259.52014-05-06164.5168.0171.9189.9245.02014-05-16156.0164.0170.0188.5247.52014-05-18164.9167.6171.4191.3251.22014-06-05149.5157.5167.0189.5246.5

1.3.1 二甲苯塔增加侧线气相抽出方案 根据二甲苯塔塔底物料分析数据(表1),对二甲苯塔下部增加侧线气相抽出方案进行模拟计算。计算结果表明:为了满足侧线气相抽出可以达到C9+芳烃脱重组分的设计要求,其侧线气相抽出产品流量约为原塔塔底流量的97%,馏程范围为150~190 ℃,剩余约3%的重组分由塔底外送。二甲苯塔下部侧线抽出的汽油组分经侧线汽油蒸汽发生器冷凝为液相进入侧线汽油缓冲罐,经过一系列冷却后作为汽油调合组分送出装置;塔底少量的重芳烃经过换热降温至60 ℃作为柴油组分送出装置。

二甲苯塔增加侧线气相抽出方案主要改造内容:①将现有二甲苯塔第89、90层塔盘拆除,改造为集液器,第88层塔盘的降液管改造,第91~100层塔盘由双溢流更换为四溢流塔盘并向上移100 mm;②在第88层塔盘受液盘下面550 mm对称增开2个DN250的侧线抽出口,在第68层降液管两端各开1个热电偶插入口作为温差控制;原温差控制热电偶插入口(第95层塔盘)堵死、取消;③侧线抽出的油气经侧线汽油蒸汽发生器产2.2 MPa蒸汽作为苯抽提热源,同时汽油组分冷凝为液相进侧线汽油缓冲罐,由泵抽出并入原二甲苯塔塔底油流程;二甲苯塔塔底的少量重芳烃先与除氧水换热、再与除盐水换热至60 ℃作为柴油组分送出装置;④二甲苯塔重沸炉为辐射对流型圆筒形加热炉,烟气送入联合余热回收系统。二甲苯塔增加侧线气相抽出后,重沸炉热负荷为27.56 MW,通过提高炉膛温度可满足工艺介质的加热要求,辐射段不需改造,烟气排烟温度有所提高。

1.3.2 增加脱重组分塔方案 二甲苯塔塔底油先走原流程经脱戊烷塔进料/重芳烃换热器与脱戊烷塔进料换热至200 ℃左右进入新增的脱重组分塔,塔顶油气的冷凝热负荷用来发生0.45 MPa蒸汽,经蒸汽发生器塔顶油气冷凝为液相进脱重组分塔塔顶回流罐,经脱重组分塔回流泵加压后,一部分作为回流进塔的顶部,其余部分至C9+馏分/除盐水换热器,按二甲苯塔塔底物流的原有换热流程进行。脱重组分塔塔底少量重芳烃经塔底泵抽出,先与除氧水换热、再与除盐水换热至60 ℃作为柴油组分送出装置。脱重组分塔塔底设重沸器,热源用3.5 MPa蒸汽供热,约需蒸汽12 t/h。

1.3.3 C9+芳烃脱重组分方案的确定 两种方案的对比见表2。从表2可以看出,方案一能耗较低,且投资省,占地面积小,动改量较小。但该技术方案存在如下缺点:①方案实施对现有装置影响大,实施时需要重整后分馏系统的脱碳六塔、脱碳七塔、二甲苯塔停工。②二甲苯塔与苯塔和甲苯塔热联合,如二甲苯塔提馏段增加气相抽出,将增加二甲苯塔的操作难度,降低了该塔和苯塔、甲苯塔的操作稳定性。③国内同类流程连续重整装置中,正在运行的采用二甲苯塔提馏段侧线抽出方案的经验较少。方案二与方案一相比,投资、占地面积和能耗稍有增加,但更成熟可靠,方案实施相对简单,对现有装置运行几乎无影响。经过综合权衡,特别是考虑到青岛炼化3.5 MPa蒸汽不足及装置平面布置问题,决定采用方案一,即二甲苯塔增加侧线气相抽出方案。

表2 两种方案对比

2 二甲苯塔改造前后运行情况对比

2.1 操作参数

改造前后二甲苯塔操作参数对比见表3。从表3可以看出,与改造前相比,改造后二甲苯塔的塔顶压力、塔顶温度和回流比降低,塔底温度升高,主要是因为增加了侧线抽出,塔底组分变重,具体馏程见表4。因增加了侧线抽出,需要二甲苯塔塔底重沸炉提供更多的热负荷,降低塔顶温度、回流比及塔顶压力,可以相对降低塔的热负荷,但要在保证产品质量的前提下调整,保证混合二甲苯产品合格及侧线抽出的馏程合格。另外,调整时还要考虑能否满足脱碳六塔、脱碳七塔塔底的热量需求。因此,改造后的实际值与设计值还存在一定的差距,原因如下:①塔底操作温度较高,主要是因为设计塔底油的终馏点为224 ℃,而实际终馏点已经达到330 ℃,当前塔底温度暂时按305 ℃控制;②回流比小于设计值,主要是因为原料芳烃潜含量低,设计产二甲苯为49 t/h,目前平均产量仅为41.5 t/h左右,导致实际值与设计值存在偏差。

表3 改造前后操作参数对比

表4 改造后二甲苯塔塔底油馏程 ℃

2.2 汽油组分和重芳烃产出量

改造前后汽油组分和重芳烃产出量对比见表5。改造前汽油组分包括脱丁烷塔塔底油和脱碳七塔塔顶油,二甲苯塔塔底重芳烃改至催化裂化或储运罐区;二甲苯塔增加侧线抽出后,汽油组分包括脱丁烷塔塔底油、脱碳七塔塔顶油和二甲苯塔侧线抽出组分,二甲苯塔塔底油作为重芳烃组分改至催化裂化装置。由于塔底组分馏程干点比设计值高100 ℃,因此塔底温度控制在305 ℃,塔底外甩量为8 t/h,比设计值高5 t/h。

表5 改造前后汽油组分和重芳烃产出量对比

2.3 产品质量

侧线汽油馏程及辛烷值见表6。由表6可见,改造后侧线汽油终馏点在185~190 ℃,满足汽油终馏点不大于205 ℃的控制指标,同时具有较高的辛烷值,其辛烷值达到105以上,有助于全厂汽油的调合。

表6 二甲苯塔侧线汽油馏程及辛烷值 ℃

2.4 能 耗

连续重整装置二甲苯塔增加侧线后,装置的燃料气、蒸汽、除氧水、电量的消耗等略有变化,装置能耗[5]也随之有所降低,改造后燃料气能耗增加15.07 MJ/t,中压蒸汽能耗降低62.81 MJ/t,除氧水能耗增加23.03 MJ/t,电耗增加1.47 MJ/t,共节能降耗23.24 MJ/t。

3 结 论

(1) 通过增加二甲苯塔侧线气相抽出,可有效脱除C9+芳烃中的重组分,大幅降低重整汽油的终馏点。

(2) 改造后侧线汽油终馏点在185~190 ℃,满足汽油终馏点不大于205 ℃的控制指标,同时其辛烷值达到105以上,有助于全厂汽油的调合。

[1] 徐承恩.催化重整工艺与工程[M].北京:中国石化出版社,2006:30-36

[2] 李成栋.催化重整装置技术问答[M].2版(修订版).北京:中国石化出版社,2004:15-18

[3] 林世雄.石油炼制工程[M].3版.北京:石油工业出版社,2002:29-33

[4] 吴翔.重整装置原料优化调整及效果[J].石油化工技术与经济,2014,30(5):13-16

[5] 史德文.催化重整装置能耗分析及节能措施[J].石油石化节能与减排,2011(1):14-18

ADDITION OF VAPOR PHASE SIDE-DRAW PIPE IN XYLENE TOWER TO REDUCE END POINT OF NAPHTHA FRACTION FROM CONTINOUS CATALYTIC REFORMER

Zheng Hai, Wang Yongcheng

(SINOPECQingdaoRefining&ChemicalCo.Ltd.,Qingdao,Shandong266500)

The end point of C9+distillates at the xylene tower bottom of the 1.8 Mt/a continuous catalytic reforming unit in SINOPEC Qingdao Refining & Chemical Co.Ltd. was about 250 ℃, resulting in overstandard end point of naphtha. To solve the problems, a vapor-phase stream side-draw pipe was added to the xylene tower. The vapor-phase stream was used as a fraction of gasoline blending component directly. The bottom fraction of the tower was used as a fraction of the diesel oil blending. The results indicate that the measures can effectively remove the heavy components in C9+fraction and reduce the end point of the naphtha.

continuous catalytic reforming; vapor-phase stream side-draw; mixed xylenes

2015-04-16; 修改稿收到日期: 2015-06-19。

郑海,高级工程师,主要从事石油化工行业的工作。

王永成,E-mail:wangyongcheng.qdlh@sinopec.com。