基于图像处理法的空气变形纱结构和细度不匀研究

2015-08-24黄莉茜王学利俞建勇

陈 凤, 黄莉茜, 王学利, 俞建勇

(东华大学 a. 纺织学院; b. 纺织面料技术教育部重点实验室; c. 研究院, 上海201620)

基于图像处理法的空气变形纱结构和细度不匀研究

陈凤a, b, 黄莉茜a, b, 王学利c, 俞建勇c

(东华大学 a. 纺织学院; b. 纺织面料技术教育部重点实验室; c. 研究院, 上海201620)

为定量表征空气变形纱的结构特征,采用图像处理的方法,建立了空气变形纱纱芯-表层几何结构模型,并提出用纱线圈弧率、圈弧指数及表观不匀率3项指标来定量表征其结构特征和细度不匀.分析结果表明:根据纱线二值化图像逐行扫描像素分布曲线,可较好地提取纱线纱芯部分;采用图像法获得的纱线表观不匀率比传统纱线条干均匀度仪测得的条干不匀率值要大,表明空气变形纱的外观形态不匀率大于其质量不匀率;与常规毛羽仪测试结果相比,图像法不会改变纱线表面圈弧形态,并可减少对纱线表面细小圈弧的丢失,能较好地反映空气变形纱表面圈弧分布规律.

空气变形纱; 结构模型; 细度不匀; 圈弧结构; 图像处理法

空气变形纱(俗称ATY)是以压缩空气为动力,使喂入原丝在喷嘴内受高速压缩气流冲击作用下发生开松、位移、缠结等一系列物理变化,最终在纱线表面形成具有丝圈和丝弧结构、类短纤纱外观的一类差别化长丝纱[1-2].空气变形纱表面覆盖的圈弧结构使纱线呈现良好的蓬松性和柔软性,并赋予织物良好的服用性能和类似短纤纱织物外观和风格[3-4];纱芯部分的纤维紧密排列,起到骨架作用.因此,针对空气变形纱特点对其结构和细度不匀进行定量表征,是建立此类纱线的质量控制指标以及进行织物性能、风格设计的重要依据.

近年来,随着计算机应用水平的提高,数字图像处理技术在纺织品检测中的应用越来越多,包括纤维鉴别、纤维细度/长度检测、纱线均匀度和毛羽测量、织物外观及疵点检测等领域都有所应用.与传统的纺织品手感目测检测方法相比,图像处理技术可减少人为主观因素影响,客观评定纺织品的外观与内在质量,并可根据实际需求自行控制和提取指标,达到对研究对象细致、精准描述的效果.在纱线检测方面,研究者主要采用图像处理技术对纱线条干均匀度和毛羽进行了研究[3-7],但是针对空气变形纱结构和均匀度进行测量和分析的研究还很少.

本文拟采用图像处理方法对空气变形纱结构和细度不匀进行研究,建立能反映空气变形纱结构特征和圈弧分布的指标,并与传统的纱线毛羽仪和条干均匀度仪测试结果进行对比分析,为定量表征空气变形纱结构提供一种新方法.

1 试 验

1.1试验原料

试验用空气变形纱为17.78tex/136f的锦纶空气变形纱,由嘉兴台华特种纤维材料有限公司提供.

1.2试验方法

1.2.1纱线图像采集与处理

利用JJ7701-0151型数码显微镜,对均匀缠绕在黑板上处于自然伸直状态下的纱线进行采样,得到每张图像大小为1 280像素×1 024像素,每张图像拍摄的纱线长度为8 mm(即图像上1像素为6.25 μm). 然后将采集的图像存储在计算机上,利用Matlab图像处理功能[6-9],对纱线图像进行图像预处理、特征对象提取及检测结果输出.

1.2.2纱线毛羽仪测试

采用YG 172型纱线毛羽测试仪对锦纶空气变形纱进行测试,并输出1~5 mm(相邻高度间隔为1 mm)不同毛羽高度下对应的平均毛羽指数Ib.测试速度为30 m/min,预加张力为(0.5±0.1) cN/tex,测试片段长度为10 m,测试次数为10次,最终结果取平均值.测量前纱线在标准大气条件下平衡48 h.

1.2.3纱线条干仪测试

采用YG 135G型电容式条干均匀度测试分析仪对锦纶空气变形纱进行测量,调节施加在纱条上的预加张力以保证纱条的移动平稳且抖动尽量小.

为与图像法定量分析空气变形纱的表观不匀率形成对比,试验选取相同长度的空气变形纱进行条干均匀度测试.试验测试速度为4 m/min,测量时间为30 s,槽号5(极板长度为8 mm),测试次数10次,最后由计算机输出结果直接读出纱线的条干变异系数,即细度不匀大小.测量前纱线在标准大气条件下平衡48 h.

2 结果与分析

2.1纱线图像采集与处理结果

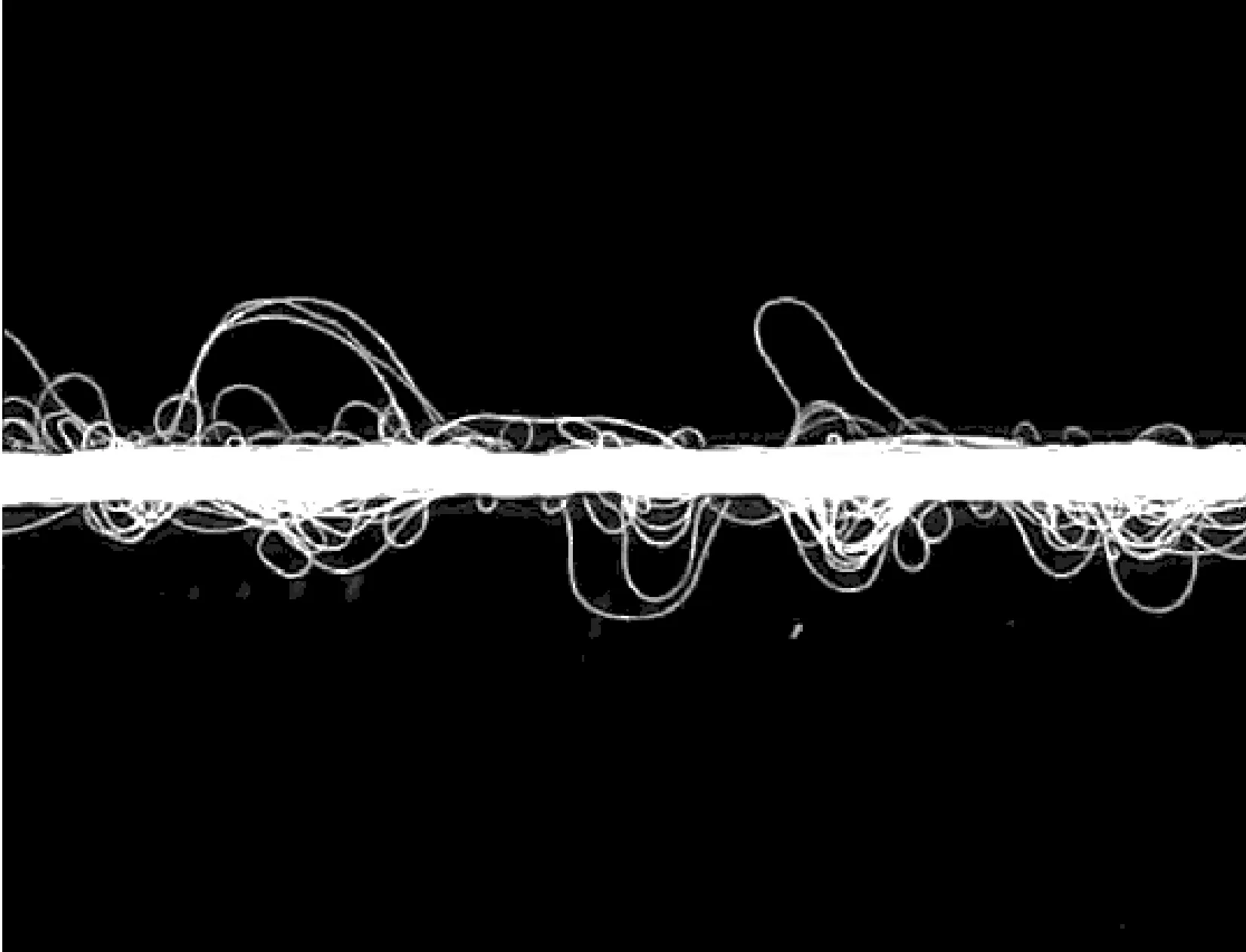

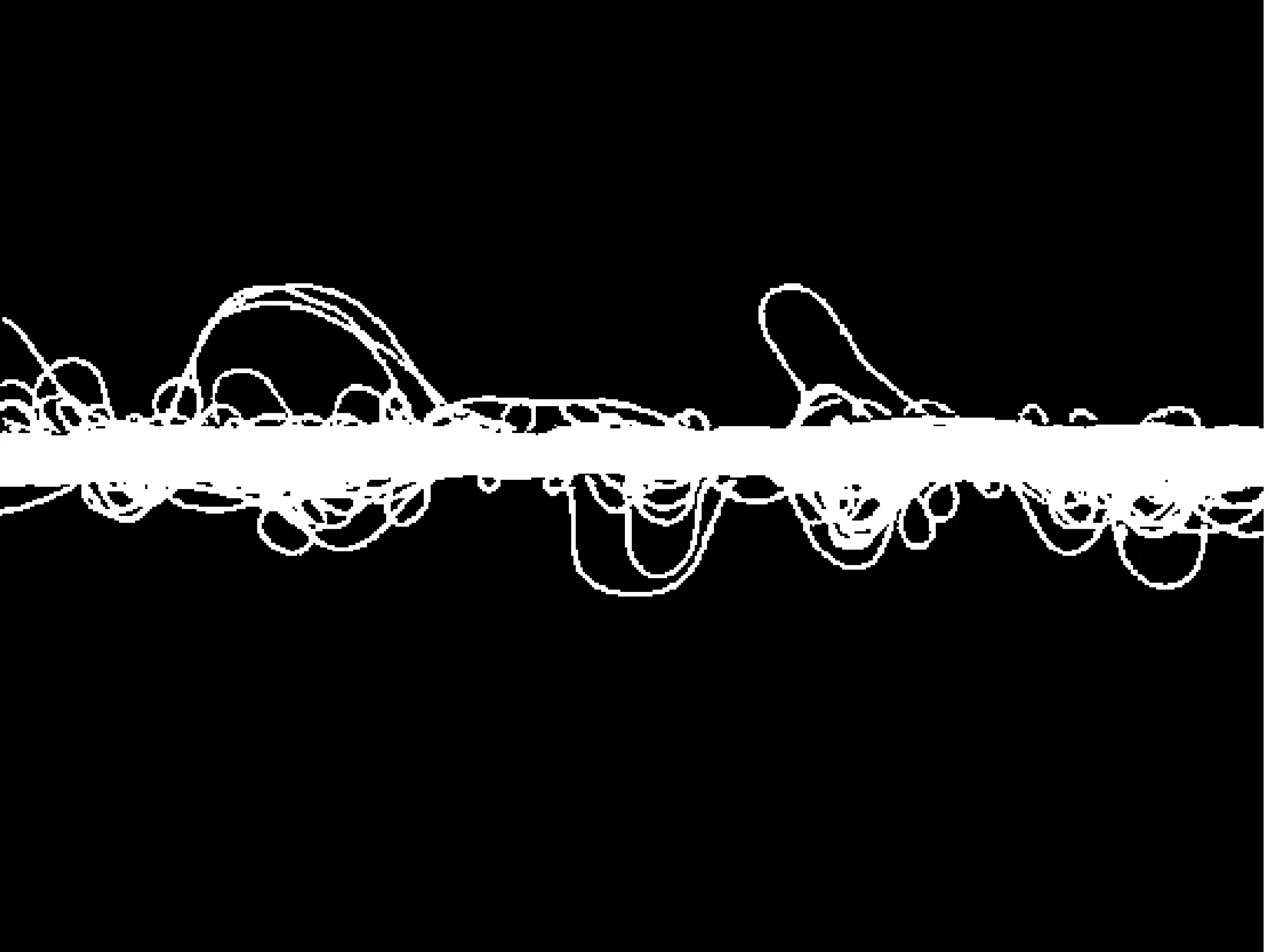

图1为数码显微镜采集得到的纱线原始图像.利用Matlab软件对纱线原始图像进行灰度化处理、图像平滑、倾斜矫正、二值化处理.其中,灰度化处理采用加权平均法,图像平滑采用中值滤波法,图像倾斜矫正采用Radon 变换,使倾斜矫正后的图像行方向和纱线轴向尽量一致,二值化处理采用阈值分割法.本文采用固定阈值法确定图像阈值为124,得到的纱线二值化图像如图2所示.

图1 空气变形纱原图Fig.1 Original image of air textured yarn

图2 空气变形纱二值化图Fig.2 Binary image of air textured yarn

从图1和2可清楚看出,空气变形纱里层为紧密的纱芯部分,而纱线表层具有许多大小不一的圈弧结构,改变了长丝纱原先规整的排列结构.

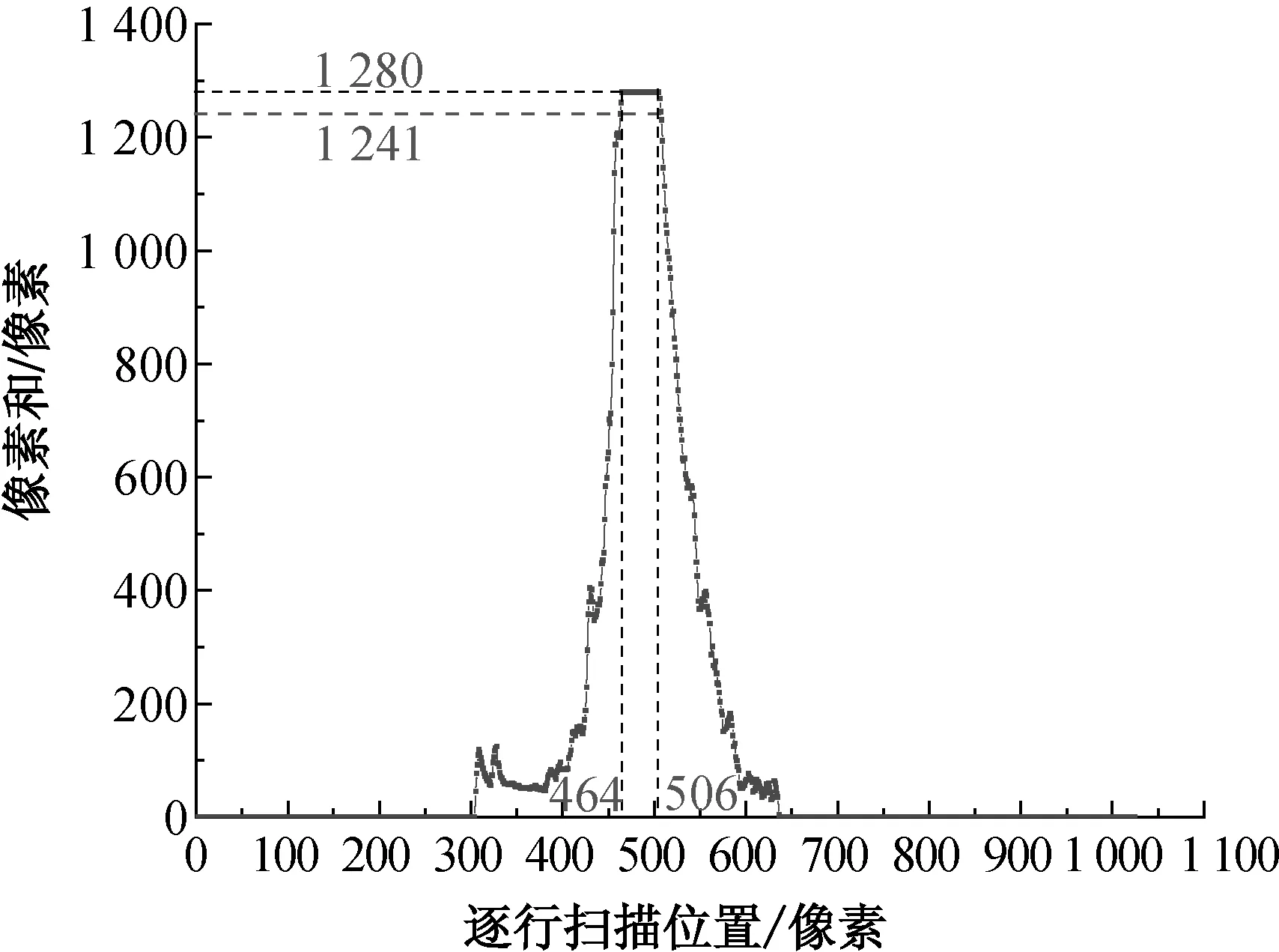

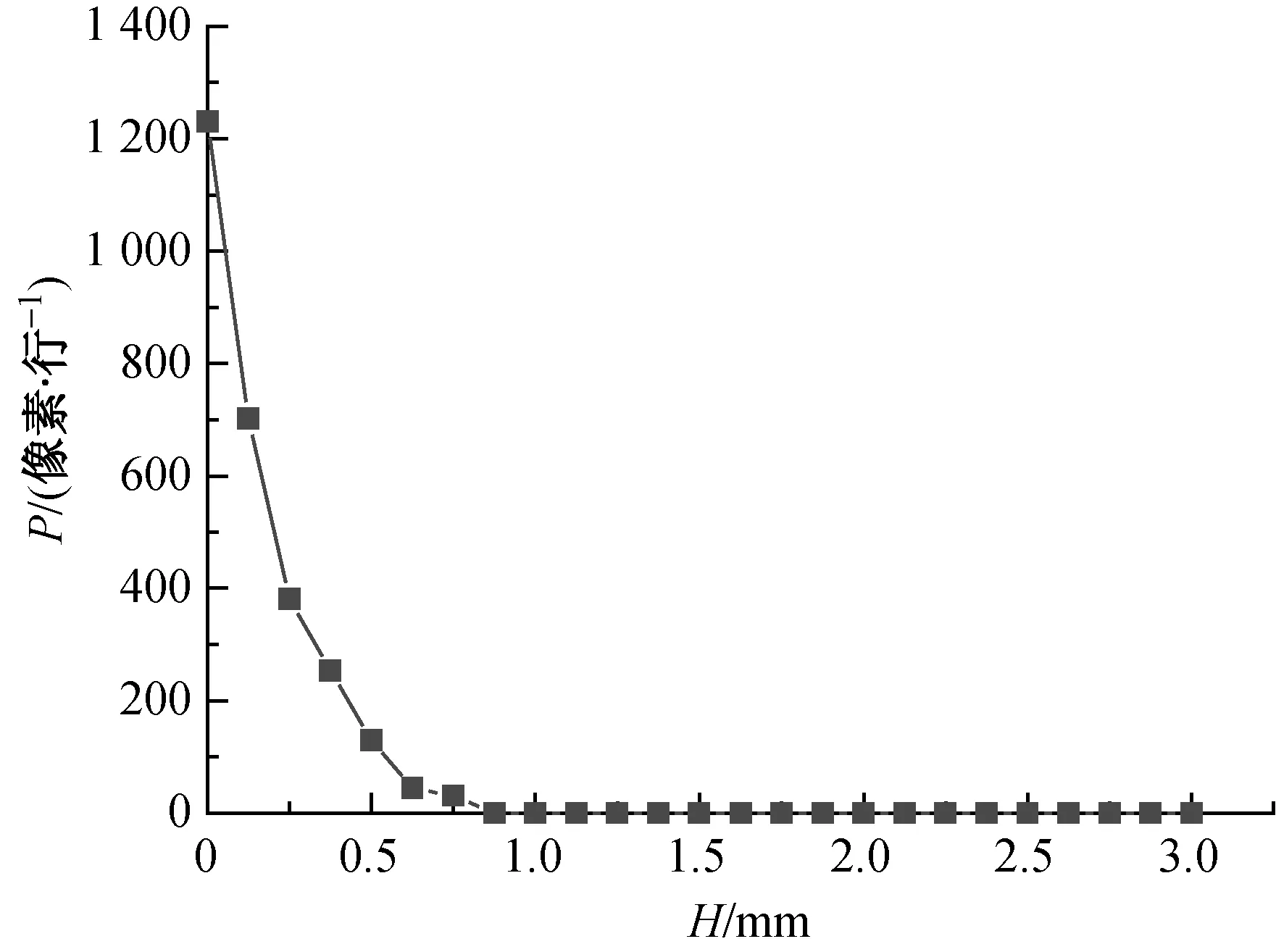

为了合理反映空气变形纱的结构特征,并方便后面纱线结构特征指标的计算,需将空气变形纱的表层和纱芯部分进行分离.本文利用Matlab软件对二值化纱线图像从上到下进行逐行扫描,统计得到纱线的像素逐行分布曲线如图3所示.

图3 二值化图像逐行扫描像素分布曲线Fig.3 Pixel distribution of binary image in lines

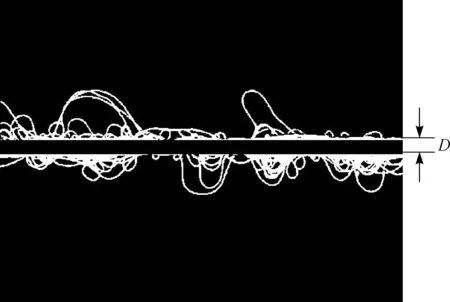

从图3看出,当逐行扫描至[464, 506] 像素区域时,图像每行像素和达到最大值1 280像素,即此时该行图像全部被纱线占据,因此对应扫描区域为纱芯部分.同时考虑实际纱线存在粗细不匀,经对多幅图像进行扫描反复试验并参照文献[3, 5],最后确定把每行像素值达到最大像素值的97%(即1 241像素)作为纱芯区域的像素密度阈值,由此确定该图像纱芯对应的扫描区域为[462, 510]像素,对应的纱芯直径D=0.306 mm,得到空气变形纱的纱芯-表层结构如图4所示.

图4 空气变形纱纱芯-表层结构图Fig.4 Core-and-effect structure of air textured yarn

2.2空气变形纱结构表征指标的建立

2.2.1圈弧率La

平行长丝喂入喷嘴后,在高速湍流作用下,一部分长丝发生位移、交缠、成圈,从纱芯突出的丝圈、丝弧使空气变形纱具有良好的蓬松性,成为空气变形纱最重要的形态结构特征.为此,本文提出圈弧率(La)指标,反映变形纱中表层圈弧结构所占的比例,具体计算式为

其中:S1为图像中变形纱总像素值;S0为纱芯部分像素值.圈弧率值越大,表明变形纱表层圈弧结构所占的比例越高,纱线越蓬松,纱线整体变形程度越大;反之亦然.根据以上定义,本文根据5次采集的1 250幅图像(每次采集250幅,即2 m长纱线),计算得到本试验用的空气变形纱的平均圈弧率为52.63%.

2.2.2圈弧指数Ia

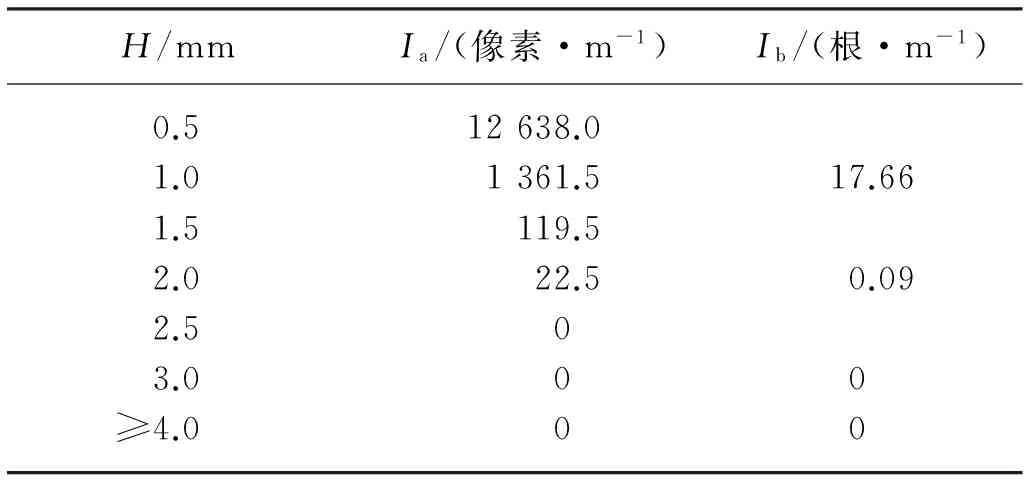

为进一步定量表征空气变形纱表面的圈弧分布规律,对纱芯一侧的圈弧像素密度进行扫描(如图5所示),得到圈弧高度H和圈弧像素密度P分布曲线,如图6所示.在参考短纤纱毛羽指数的基础上,提出圈弧指数这一指标,即单位纱线长度(定义为1 m)内,纱线单侧面超过设定高度H的圈弧像素密度,用来定量表征空气变形纱表面圈弧量与圈弧高度之间的分布情况.

图5 圈弧高度示意图Fig.5 Image for loop height

图6 圈弧高度H与其像素密度P分布关系Fig.6 Relationship between H and P

将以上图像处理法得到的圈弧指数分布规律与毛羽仪法测得的毛羽指数(Ib)进行对比,结果如表1所示.

表1 锦纶空气变形纱圈弧指数和毛羽指数测试结果Table 1 The test results ofIa&Ibof nylon air textured yarn

表1中的Ia是10 m纱线进行连续拍照后,得到1 250幅图像的平均值.由表1可知,相比于图像法,毛羽仪法由于毛羽高度间距过大,Ib不能精确细致地表达纱线表面的圈弧高度分布情况,丢失了对纱线表面细小圈弧的统计测量,而图像法则可根据实际纱线结构和应用需要灵活确定圈弧高度,达到精细表征圈弧分布的效果.此外,由于YG 172型毛羽仪是根据纱线在上下导轮V形槽中运动时其靠槽的内边正好为轮的切线,因此选取V形槽的外切线作为毛羽长度的起始点[10],此法易使毛羽在进入检测点前受压,毛羽形态也随之改变,而图像法在图像拍摄过程中可以尽量保障纱线处于自然伸直状态,不附加纱线任何外来负荷或形态改变,并可根据纱线圈弧形态确定最小圈弧高度以及圈弧高度间距,定量分析圈弧分布.

从表1和图6还可看出,图像法测得的空气变形纱表面圈弧量随其高度的增加呈指数下降的趋势,且圈弧高度多集中在0.5 mm以下,这与用EIB (electronic inspection board) 测得的空气变形纱表面圈弧分布规律[11-12]相吻合.以上分布规律进一步表明,由于用毛羽仪法仅测量大于1 mm的纱线表面毛羽,因此用于测定空气变形纱表面圈弧时会遗失大量有效信息.

2.2.3表观不匀率CVa

纱线的条干不匀是评价纱线结构和质量最重要的指标之一.空气变形加工的实质是使原先粗细均匀的纱线变得不均匀,因此,对空气变形纱沿长度方向的粗细不匀进行评价尤为必要.不考虑纱线密度变化,仅以纱线的外观形态变化作为研究对象,本文提出用一定片段长度(8 mm,与纱线条干均匀度仪极板长度相同)间纱线外轮廓所包围的图像像素值的变异系数CVa来表征空气变形纱的表观粗细不匀程度,计算式为

将以上图像法得到的结果与YG 135G型条干仪测量结果进行对比可知,图像法测得的空气变形纱表观粗细不匀率为18.84%,而条干仪法测得的空气变形纱不匀率为3.55%.条干仪法是以纱线一定片段长度内的质量变异情况为测试对象,即反映了纱线的质量不匀性,而图像法直接反映了纱线的表观粗细不匀性.从以上测试结果可以看出,对于具有良好蓬松性的空气变形纱的外观不匀明显比质量不匀大,因此,采用外观不匀率来表征空气变形纱的细度不匀更具合理性.

3 结 语

本文采用图像法分析17.78tex/136f锦纶空气变形纱的形态结构和细度不匀,研究结果显示:

(1) 根据纱线二值化图像逐行扫描像素分布曲线,提取了纱线纱芯部分,建立了空气变形纱纱芯-表层几何结构模型;

(2) 在图像分析的基础上,提出用圈弧率、圈弧指数、表观不匀率3个指标定量评价空气变形纱的形态结构和细度不匀;

(3) 采用图像法获得的纱线表观不匀率比传统的纱线条干均匀度仪测得的条干不匀率值要大,表明空气变形纱的外观形态不匀率大于其质量不匀率.

[1] 张静,王善元.空气变形技术及其进展[J]. 纺织导报, 2006(1):46-50.

[2] 李琳,董彦嘉.ATY纱线的结构及其仿毛织物的性能[J].纺织科学研究,1991(1):31-37.

[3] CHIMEH M Y, TEHRAN M A, LATIFI M, et al. Characterizing bulkiness and hairiness of air-jet textured yarn using imaging techniques[J]. The Journal of The Textile Institute, 2005, 96(4): 251-255.

[4] WANG X H, WANG J Y, ZHANG J L, et al. Study on the detection of yarn hairiness morphology based on image processing technique[C]//Proceedings of the Ninth International Conference on Machine Learning and Cybernetics.

2010: 2332-2336.

[5] ANIRBAN GUHA C, AMARNATH S, PATERIA, et al. Measurement of yarn hairiness by digital image processing[J]. The Textile Institute, 2010, 101(3):214-221.

[6] 梁宏伟.纱线毛羽降低方法及图像技术检测研究[D].石家庄:河北科技大学纺织学院,2011:37-47.

[7] 张继蕾.基于图像处理技术的纱线毛羽检测研究[D].石家庄:河北科技大学信息科学与工程学院,2011:4-10.

[8] 曾奇波.基于图像处理技术的大米质量实时检测系统研究[D].湘潭:湖南科技大学信息与电气工程学院,2009: 2-3.

[9] 胡颖,王东.基于MATLAB的图像预处理技术研究[J].辽宁师专学报:自然科学版,2012,14(2):57-59.

[10] 郭会勇,王建坤.浅析几种毛羽测试方法[J].河北纺织,2007(3):77-78.

[11]王忍,高亚英,宗亚宁,等.用EIB对变形纱的外观形态和膨松性的测试与探讨[J].东华大学学报:自然科学版,2004,30(5):65-68.

[12] 王忍.用EIB对不同超喂率下空变纱外观形态的研究[J].化纤与纺织技术,2004(1):36-38.

Study on Structure and Unevenness of Air Textured Yarn by Image Processing Method

CHENFenga, b,HUANGLi-qiana, b,WANGXue-lic,YUJian-yongc

(a. College of Textiles; b. Key Laboratory of Textile Science & Technology,Ministry of Education; c. Research Institute, Donghua University,Shanghai 201620,China)

In order to study the structure of air textured yarn quantitatively, the core-and-effect structure model of air textured yarn was built based on image processing method. Three indexes including loop ratio, loop index and yarn apparent unevenness, were proposed to characterize the structure and evenness of air textured yarn quantitatively. The results show that the core structure of yarn can be obtained effectively from the binary image of yarn by scanning in lines. Unevenness calculated by image method is higher than that obtained by traditional yarn unevenness test, indicating a greater yarn morphological unevenness than yarn mass unevenness for air textured yarn. Compared to traditional yarn hairiness test, the loop distribution of air textured yarn can be characterized effectively by image processing method by keeping the original shape of loops and reducing the loss of fine loops statistically.

air textured yarn; structure model; unevenness; loop structure; image processing method

1671-0444(2015)06-0739-04

2015-07-30

国家自然科学基金资助项目(51303021);上海市自然科学基金资助项目(13ZR1400400);国家科技支撑计划课题资助项目(2013BAE01B02)

陈凤(1990—),女,河南南阳人,硕士研究生,研究方向为锦纶空气变形纱.E-mail: chfengyiliu@163.com

黄莉茜(联系人),女,教授,E-mail: hlqian@dhu.edu.cn

TS 102.6

A