抽油机电动机驱动设备的节能改造

2015-08-07肖志勇焦裕玺王晓东刘向东李炜

肖志勇 焦裕玺 王晓东 刘向东 李炜

(1.中石化胜利油田分公司技术检测中心;2.山东科技大学电气与自动化工程学院)

油田企业中电能在总能耗中约占50%,作为油田生产系统中最为重要的抽油机采油系统,其电耗占全部电耗的30%~40%,中石化油田企业范围内抽油机井平均系统效率约为28%,能耗大、系统效率低下直接影响原油开采成本,虽然各油田在抽油机井上推广了节能电动机、调速控制装置等节能措施,但都只能在一定程度上解决部分问题,不能完全满足抽油机系统的节能降耗增产的需要[1]。

1 永磁传动器系统构成与工作原理

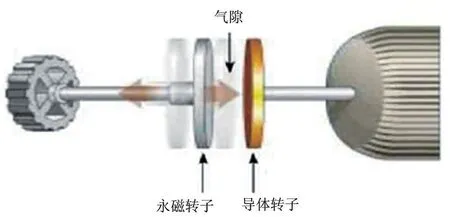

永磁传动器主要由永磁转子、导体转子两部分组成,根据气隙传递扭矩技术研制而成,使得负载转轴和电动机扭矩输出轴之间不通过机械结构进行连接[2]。永磁转子直接与负载转轴相链接,导体转子直接与电动机轴相链接,永磁转子和导体转子间有一定距离的气隙,使得负载与电动机之间由过去的机械链接变换成磁链接,系统结构如图1 所示。

图1 永磁传动器的系统构成

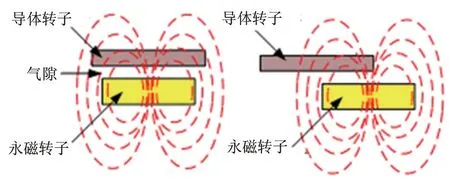

永磁传动器一端是由稀有金属氧化物构成的永磁体,传动器工作时另一端通过导体与磁体之间的相对运动产生感应磁场,两个磁场相互作用产生转矩,如图2 所示。永磁传动器输出的转速始终小于输入转速,即存在滑差,永磁传动器的滑差通常为1%~4%,由于滑差的存在,提高了拖动电动机的额定转差率,同时也使得电动机外特性变软[3]。

图2 永磁传动器工作原理

2 系统性能分析

将永磁传动器安装在有杆抽油系统(图3)中,电动机外特性变软,为使电动机曲柄轴上载荷扭矩和曲柄轴变化更均匀,利用系统中传动体的惯性扭矩去平衡抽油机上剧烈的载荷扭矩变化。

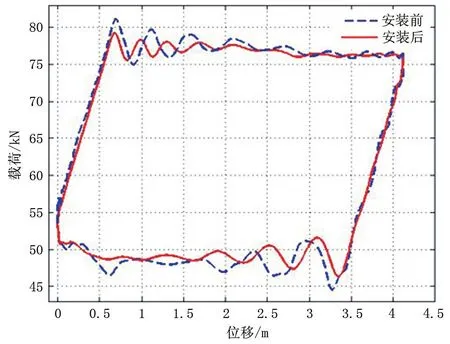

图4 是安装永磁传动器前后测得的实际示功图,从图中可以看出,永磁传动器改变了光杆示功图的形状,使最小载荷变大,最大载荷变小,减小了光杆载荷波动,有效降低了对变速箱、电动机的巨大冲击力。

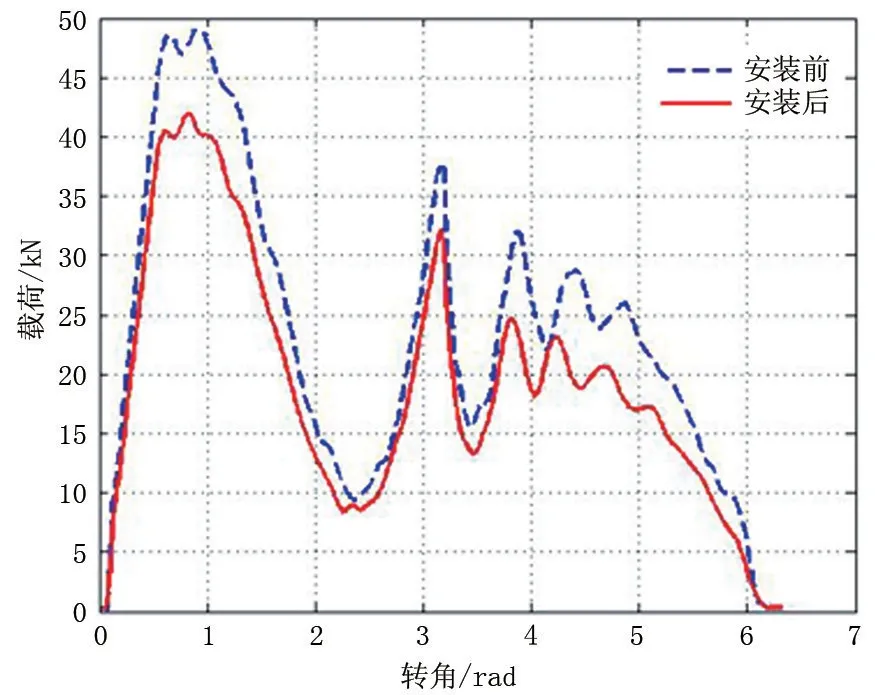

利用安装永磁传动器前后测得的示功图及抽油系统的生产参数数据等,得到安装永磁传动器前后的曲柄净扭矩曲线。图5 数据表明,永磁传动器使曲柄轴扭矩变化更为均匀,可延长部分设备的使用寿命[4]。

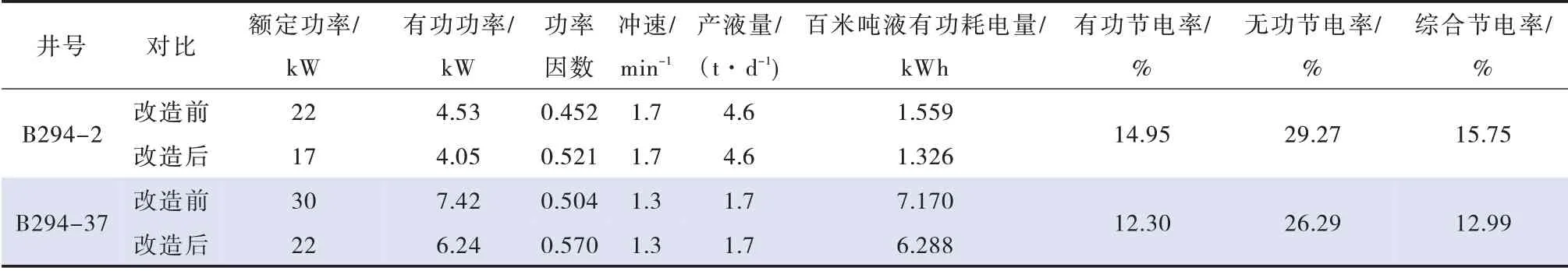

表1 改造前后产量及节电效果对比

图3 永磁传动器现场应用实物

图4 安装永磁传动器前后的示功图

图5 安装永磁传动器前后的曲柄轴净扭矩曲线

3 系统节能分析

永磁传动器会减小最大光杆载荷和曲柄轴净扭矩,在启动负载之前永磁传动器驱动电动机运行在空载,可以提高电网用电效率、降低配用电动机的功率。安装永磁传动器并更换电动机前后所测得2口井的数据见表1。

可以看出,使用永磁传动器可保持抽油系统的冲速与产液量基本不变,降低了配用电动机额定功率,电动机效率提高,负载率增加,2 口井的有功功率分别减少14.95%、12.30%,无功功率分别减少29.27%、26.29%,系统功率因数显著提高,综合节电率达到15.75%、12.99%,节能效果明显。

4 结论

通过对现场大量的永磁传动设备测试分析发现,平均有功节电率可达13%,拖动电动机平均降低容量19%以上,拖动装置效率达到90%以上,低效井系统效率也提高到21%以上。由此可见,本装置可行性强,节能效果显著,填补了抽油机综合节电的技术空白,可广泛推广应用于国内各大油田。

[1]李金华,华伟棠,李铁.游梁式抽油机节能新技术探讨[J].石油机械,1999,27(12):42-44.

[2]刘华伟,李濂岸,刘郁聪.永磁传动技术在抽油机系统中的节能效果分析[J].北京石油化工学院学报,2014(3):26-31.

[3]赵克中.磁力驱动技术与设备[M].北京:化学工业出版社,2004:1-19.

[4]李举林,徐伟伟,王晓东,等.柔性调速系统在提高抽油机井系统效率中的应用[J].石油石化节能,2015(1):23-26.