螺杆泵驱动杆柱扶正技术研究

2015-08-04纪国栋周莉莉纪发进王海文中国石油集团钻井工程技术研究院北京006南阳二机石油装备集团有限公司河南南阳7006胜利油田胜利动力机械集团有限公司山东东营5709中国石油大学华东山东青岛66580

纪国栋,周莉莉,纪发进,王海文(.中国石油集团 钻井工程技术研究院,北京006;.南阳二机石油装备(集团)有限公司,河南 南阳7006;.胜利油田 胜利动力机械集团有限公司,山东东营5709;.中国石油大学(华东),山东青岛66580)

螺杆泵驱动杆柱扶正技术研究

纪国栋1,周莉莉2,纪发进3,王海文4

(1.中国石油集团钻井工程技术研究院,北京102206;2.南阳二机石油装备(集团)有限公司,河南南阳473006;3.胜利油田胜利动力机械集团有限公司,山东东营257092;4.中国石油大学(华东),山东青岛266580)

在螺杆泵采油过程中,偏磨失效是抽油杆的主要失效类型。为防止偏磨,需在油管柱和抽油杆上安装扶正器。常用的扶正器大都随抽油杆一起旋转,旋转过程对油流通道阻碍作用很大,而且杆管磨损问题依然严重。研制了一种支撑式螺杆泵驱动杆柱扶正器,该扶正器在胜利油田进行了试验,不仅能够解决杆管偏磨问题,而且提高了采油速度,延长了螺杆泵寿命,具有广阔的应用前景。

螺杆泵;偏磨;扶正器

螺杆泵被用于石油工业中的人工举升设备始于20世纪80年代初期,Kios&Myers公司率先在采油工程中把莫依诺原理应用于人工举升,制造了首批采油螺杆泵,并把螺杆泵作为一种新型的人工举升技术推向市场[1]。随着螺杆泵采油技术的发展,螺杆泵寿命得到明显延长,已基本上能够满足油田的需要[2]。但是随着地面驱动螺杆泵采油技术的进一步推广应用,尤其是大庆油田聚驱井中的应用,使得抽油杆柱失效问题越来越突出,严重制约着采油效率的提高[3-4]。螺杆泵抽油杆柱在较高转速下做旋转运动,抽油杆柱与油管壁接触,如果油井含水较高,长期下去,抽油杆柱会偏磨损坏,丧失承载能力,这就是螺杆泵采油系统工作过程中最为突出的杆管偏磨问题,也是抽油杆柱失效的主要原因[5]。

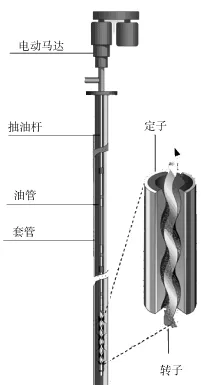

为解决杆管偏磨问题,科研人员发明了各种扶正器,安装在油管柱和抽油杆上,防止杆管碰撞接触。常用的扶正器大多随杆柱一起旋转(如图1),杆管磨损依然严重,不能满足现场要求。为此,研制出一种支撑式扶正器,解决了杆管偏磨问题。

图1 一种常用扶正器

1 螺杆泵采油系统组成

螺杆泵采油系统主要由驱动装置、井口装置、井下螺杆泵以及中间油管组成。根据其驱动方式不同,可分为电动、液动和机动3种类型的螺杆泵采油系统。其系统组成如图2。工作时,由地面动力带动抽油杆柱旋转,连接于抽油杆底端的螺杆泵转子随之一起转动,井液经螺杆泵下部吸入,由上端排出,并从油管流出井口,再通过地面管线输送至计量站。这种采油方式最为简便,实际使用时井下也不需要安装泄油装置,因为螺杆泵转子一旦脱离泵筒,油套管之间便相互连通,于是起到了泄油的作用。同时,这种装置的使用费用也较低,是浅井较理想的采油方法。

图2 机动螺杆泵采油系统

2 支撑式螺杆泵扶正器的设计原则

扶正器是螺杆泵采油系统中的井下配套工具,可选用金属材料和非金属材料制造,其中金属材料的耐磨性一般应低于抽油杆、油管或套管,通常选用球墨铸铁;非金属材料常为尼龙或橡胶。现场常用的扶正器有2种,一种固定在抽油杆上,工作过程中容易对油管造成磨损;另一种固定在油管上,容易对抽油杆造成偏磨。新型支撑式螺杆泵驱动杆柱扶正器的设计原则为:

1)设计的扶正器应结构简单、装卸方便,满足油井作业的需要。

2)扶正器定子不随抽油杆柱一起旋转,降低井口驱动转矩,提高采油效率。

3)尽量做到扶正器对油管内的原油上升的阻碍作用小。具体措施是保持油流通道不随抽油杆旋转,在保证扶正器正常工作的情况下,扩大油流通道空隙,保证油流上下畅通。

4)加工简单,选材适当,成本低廉,性能稳定,使用寿命长。

3 新型扶正器的设计方案及工作原理

扶正器安装在2根抽油杆之间,下入油井的油管内,其基本原理是:扶正器外径大于抽油杆外径,工作时抽油杆偏离油管中心时,扶正器先与油管内壁接触,从而避免抽油杆与油管内壁接触。

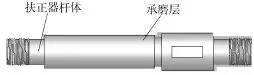

新型支撑式扶正器由定子和转子组成,如图3所示。其中定子由承磨圆筒和支撑棱组成(如图4),转子由扶正器杆体和承磨层组成(如图5)。扶正器安装在2根抽油杆之间,下入油井的油管内。工作时,定子由于与油管间有适当过盈配合,会卡在油管内壁上,不随抽油杆旋转,定子内部的承磨圆筒相当于轴承的轴瓦;转子的两端用接箍连接抽油杆柱,并随其一起旋转,旋转的扶正器杆体相当于轴承的转轴,由于轴承本身不承受杆柱载荷和转矩,只承受摩擦副的作用,不会轻易磨坏,再配用高性能的耐磨材料,安全系数比普通扶正器大幅提高。螺杆泵井装上该扶正器,就将磨损位置转移到扶正器内部,避免了磨抽油杆和油管。支撑棱不随扶正器旋转,其上加工的液体流动通道能够保持液体流动畅通,保证螺杆泵的采油效率。

图3 新型扶正器结构示意

图4 定子结构示意

图5 转子结构示意

与常用扶正器相比,新型支撑式扶正器具有4个特点:

1)设计了专用的支撑棱。支撑棱采用耐磨、耐油、抗腐蚀橡胶材料制造,有一定弹性,支撑在油管内壁上,支撑棱与承磨圆筒相连接,保证支撑棱与承磨圆筒不旋转。

2)改变了磨损的部位。原来的扶正器整体旋转,与油管之间磨损,旋转的支撑式扶正器杆体上的承磨层与不旋转的承磨圆筒相互磨损,成为一对摩擦副。因为摩擦副不承受轴向载荷和转矩,不需要考虑强度问题,可专门配用相互适应的高寿命耐磨材料,从而提高了磨损寿命。

3)避免了扶正器旋转对液体流动的阻碍作用。在支撑棱的支撑棱之间有液体流动通道,工作时,支撑棱不旋转,液体流动通道位置固定,避免了普通扶正器旋转对液体流动通道的阻碍作用。

4)起到了良好的扶正作用。现有的扶正器为了避免对液体流动的阻碍,扶正器外径要小于油管内径5mm以上,抽油杆不能很好居中,该新型扶正器外径大于、等于或略小于油管内径,能使抽油杆处于居中的位置。

图6为新型支撑式扶正器在螺杆泵采油系统中的安装示意图。扶正器杆体通过接箍连接在上、下2个驱动杆柱之间,支撑棱支撑在油管内壁上,在螺杆泵采油系统工作过程中,起到很好的扶正作用。

图6 新型扶正器安装示意

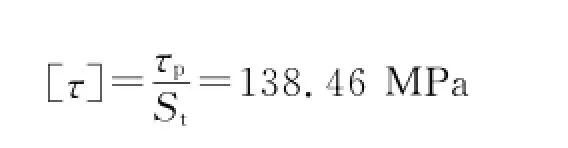

4 扶正器杆体强度校核

螺杆泵采油系统工作过程中,电动马达通过驱动杆柱向井下传递动力,驱动杆柱主要承受扭转力矩作用,因此在对扶正器杆体进行强度校核时,主要考虑扶正器杆体是否满足抗扭强度要求。

设螺杆泵工作过程中所需的最大转矩为Mmax,扶正器杆体外径为d,由材料力学[6]可得扶正器杆体的扭转截面模量为

扶正器杆体所承受的最大剪切应力为

扶正器杆体按SY/T5832—1993标准,采用35Cr Mo材料,经调质处理加工而成,查阅文献[7]可知,材料的扭转疲劳极限为τ-1=200 MPa。如果杆体所受的剪切应力达到τ-1时,材料将发生屈服而产生轻微的永久扭转变形,为了避免这种情况的发生,这里取τ-1的90%作为杆体的最大允许剪切应力,即

考虑到抽油杆柱与油管间的偏磨作用及杆柱旋转过程中的动载荷作用,取安全系数St=1.30,则扶正器杆体的许用剪切应力为

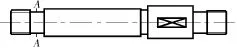

扶正器杆体如图7所示。可知需要进行校核的危险截面为A-A截面,直径d=31mm,假设螺杆泵最大工作转矩Mmax=3 k N·m,由式(1)~(2)可得扶正器杆体所受最大剪切应力为

因此,扶正器杆体满足抗扭强度要求。

图7 扶正器杆体示意

5 现场试验结果分析

新型支撑式扶正器在胜利油田进行了16井次现场应用,扶正器性能稳定,解决了油井杆管偏磨问题。图8为新型扶正器的加工实物图,表1是该新型扶正器与常用扶正器的性能对比表。

图8 新型扶正器实物

表1 新旧扶正器性能对比

从表1可以看出,在单螺杆泵井上使用该新型扶正器,每年可以节省扶正器开支0.54万元,节省作业费20万元,同时提高油井产量5.3%。

该新型扶正器运转稳定,情况良好,使用1 a后未出现明显磨损现象。胜利油田每年因杆管偏磨问题引起的间接经济损失近亿元,可见该新型扶正器潜在的经济价值十分巨大。

6 结语

新型支撑式螺杆泵驱动杆柱扶正器结构合理,工作性能稳定,是对普通扶正器的大胆改进。现场试验结果表明,它不仅可以有效解决杆管偏磨问题,而且使油流畅通,提高了油井产量,延长了螺杆泵采油系统和扶正器的寿命。据统计,全国目前大约有6 000口螺杆泵井,平均每口井大约需要安装30个扶正器,如果该新型扶正器能够在油田得到大面积推广,就可以为油田节省大量开发成本,大幅提高油公司经济效益。因此,该技术在油田具有很好的应用价值和前景。同时,该研究成果对采油过程中防偏磨技术的发展具有一定的推动作用。

[1]韩修廷,王秀玲,焦振强.螺杆泵采油原理及应用[M].哈尔滨:哈尔滨工业大学出版社,1998:63-76.

[2]张佳民.螺杆泵抽油杆柱设计方法及其应用[M].北京:石油工业出版社,2002.

[3]裴书泉,肖然.螺杆泵井偏磨机理研究及治理对策[J].今日科苑,2008(16):33-37.

[4]Liu He.The Mechanism of PCPWells’Tubing and RodWear Issue in Polymer Flooding inDaqingOil Field[J].SPE Progressing Cavity Pumps Conference,2008(4):27-29.

[5]罗恩勇.油管旋转防偏磨技术研究与应用[J].石油钻采工艺,2008(B8):80-81.

[6]范钦珊,殷雅俊.材料力学[M].北京:清华大学出版社,2004:54-55.

[7]孔凌嘉.简明机械设计手册[M].北京:北京理工大学出版社,2008:286-287.

Research of Technology to Keep Screw Pump Rods Centralized

JI Guodong1,ZHOU Lili2,JI Fajin3,WANGHaiwen4

(1.Drilling Research Institute,CNPC,Beijing 102206,China;2.RG PETRO-MACHINERY(GROUP)Co.,Ltd.,Nanyang 473006,China;3.Shengli Power Machinery Group Company Ltd.,Shengli Oilfield,Dongying 257092,China;4.China University of Petroleum(Huadong),Qingdao 266580 China)

During oil production with screw pumps,eccentric wear is a major reason for pump rods failure.In order to avoid eccentric wear,stabilizers are installed between rods and tubings.General stabilizers rotate with pump rods and slow down oil flow velocity,which still leads to an eccentric wear problem.Considering this,a new support type stabilizer is supplied and on-site tests in Shen-gli Oilfield are successfully done.These tests show this kind of stabilizers can solve the eccentric wear between rods and tubings,raise oil recovery rate and increase screw pump life.This technol-ogy has an extensive application foreground.

screw pump;eccentric wear;stabilizer

TE933.3

A

10.3969/j.issn.1001.3482.2015.12.017

1001-3482(2015)12-0066-04

2015-06-25

纪国栋(1986-),男,山东菏泽人,工程师,硕士,主要从事石油钻采机械的研究,Email:dong7654321@126.com。