铝合金关节轴承外圈滚轧整形有限元分析

2015-08-01邹凯丽李宝福刘红宇

邹凯丽, 李宝福, 刘红宇

(1.上海大学 机电工程与自动化学院,上海 200072;2.上海市轴承技术研究所,上海 201800)

关节轴承是一种球面滑动轴承,其结构由一个带内球面的外圈和一个带外球面的内圈组成[1-2]。铝合金自润滑关节轴承为外圈内表面粘贴有自润滑衬垫的关节轴承,其具有结构简单紧凑、承载大、体积小、重量轻、摆动时工作可靠性高和免维护等优点,广泛应用于航空航天等机械领域[3-4]。

整体式关节轴承内、外圈的装配有2种工艺:合套挤压装配工艺和挤压弹性装配工艺。合套挤压是将外圈通过塑性成形装配到内圈上[4]。挤压弹性装配工艺则是趁外圈受到径向挤压发生弹性变形时,将内圈侧身插入外圈,待挤压力撤消后,旋转内圈90°,使内外圈轴线重合,完成装配。

大中型铝合金关节轴承由于外圈刚度小,弹性变形量大,适合采用挤压弹性装配工艺。但由于设计、材料和挤压力控制等方面的原因,装配过程中外圈会产生一定塑性变形,如果后续不进行整形,将严重影响轴承的承载能力和支承精度。因此,提出铝合金关节轴承三辊滚轧整形工艺,并通过有限元模拟探讨该工艺的可行性。

1 关节轴承装配后外圈整形方法

1.1 静压整形

传统的外圈整形是一种静压方法,利用压力机在轴承外圈半径较大的方向上对外圈施加压力并保压一段时间,使该方向上的外圈半径减小,经过测量-静压多次操作逐步减小半径误差[5-6]。静压力的大小和保压时间主要依靠操作人员的经验。这种工艺方法对工装要求不高,但加工效率低,容易把外圈压出棱角,使轴承旋转时出现“硬点”(由于外界或自身因素,使轴承几何形状、外形尺寸发生突变而引起局部范围内应力显著增大的点)等缺陷,废品率较高。

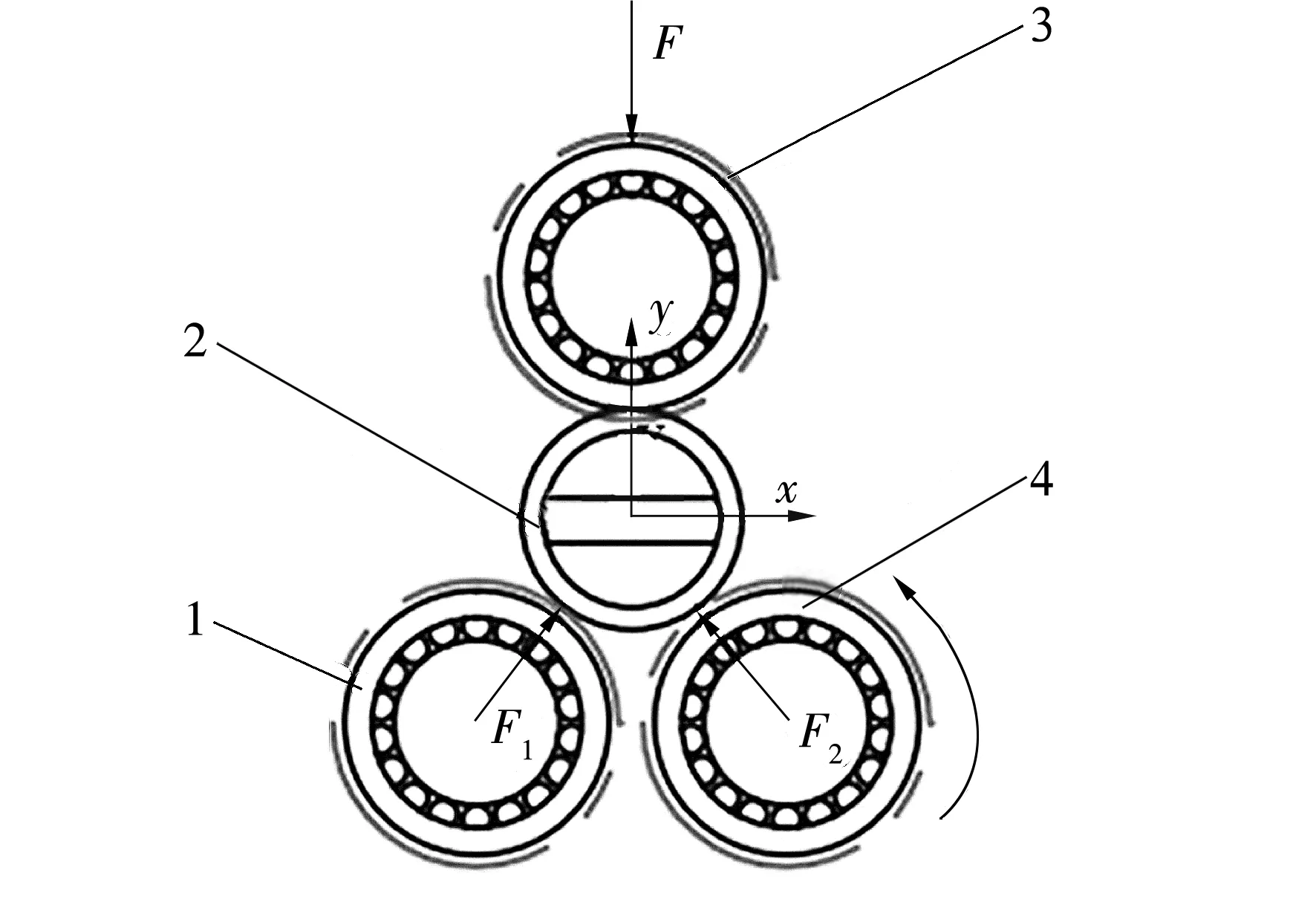

1.2 三辊滚轧整形

三辊滚轧外圈整形方法如图1所示,上辊为加载辊,下面2个为支承辊。转动轴承内圈使其与外圈垂直,并将内圈固定,防止其随外圈转动,避免对内圈造成二次损害。F为施加在加载辊上的力,F1,F2分别为从动辊、驱动辊作用在轴承上的力,给驱动辊施加一定的角速度,根据轴承不同位置的半径误差改变载荷F的大小对外圈进行整形。驱动辊和从动辊间应保持适当间距,使F1,F2约等于F/2,保证只有加载辊附近的外圈发生塑性变形,驱动辊和从动辊附近的外圈处于弹性变形范围内。与传统整形方法相比,三辊滚轧整形法可以对整个外圈连续、多次加载,加工效率高、废品率低,不会出现“硬点”等缺陷。

1—从动辊;2—铝合金关节轴承;3—加载辊;4—驱动辊图1 三辊滚轧整形示意图

2 静压分析

为考察在三辊夹持下轴承外圈的变形规律,应用ANSYS/LS-DYNA进行静压分析,即在辊不转动的条件下研究外圈的塑性变形规律。

2.1 静压分析模型

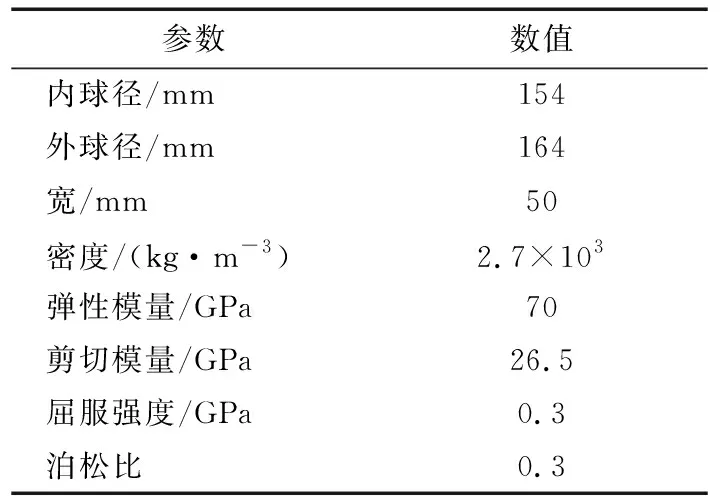

取GE134铝合金自润滑关节轴承外圈为研究对象,其尺寸及材料性能参数见表1。三轧辊直径均为50 mm。由于内圈与外圈垂直放置,内圈对外圈的影响较小,因此在几何建模时忽略内圈。另外,整个滚轧工艺系统关于轴承外圈宽度方向二分之一截面对称,故取其二分之一作为分析模拟的几何模型[7],减少模拟计算时间。

表1 GE134铝合金关节轴承外圈参数

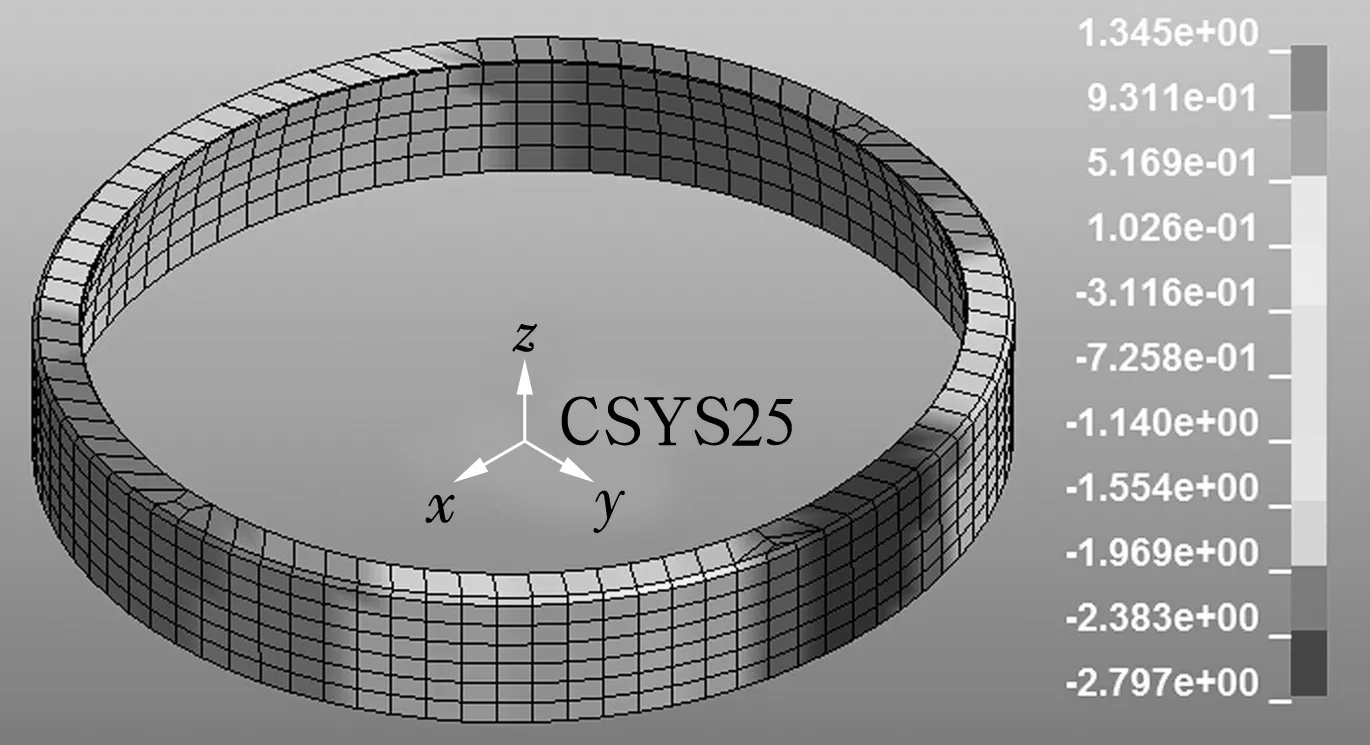

静压分析过程中不考虑辊的变形,即辊的材料模型设为刚体,并且把辊简化为壳体,将外圈设为双线性各向同性材料。建立的三维分析模型如图2所示。根据模型的特点,采用扫略分网与自适应网格划分相结合的方式将模型划分为六面体网格。

图2 静压分析三维模型

由于最大位移节点位于外圈与加载辊接触的中心位置,且仅具有y方向的载荷和位移,与摩擦力无关,因此为简化分析,将轧辊与铝合金轴承外圈采用无摩擦的面面接触模型,轧辊为目标面,外圈表面为接触面[8-9]。加载辊仅能沿y方向移动,其他自由度均被约束;2个支承辊的自由度为0。对加载辊施加载荷,保持一段时间后卸载,分析不同载荷下轴承的形变。

2.2 仿真分析

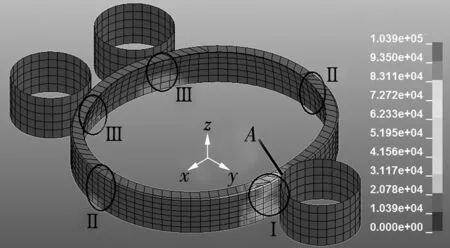

2.2.1 应力

在静止的滚轧力作用下,外圈的典型等效应力分布如图3所示。由图可知,Ⅰ,Ⅱ,Ⅲ区应力比较大;除与轧辊接触的邻近区域,外圈的应力分布具有明显的曲梁弯曲特征,即在横截面上中性轴各点应力为零,应力从内侧的压应力(负)变化为外侧的拉应力(正)。由于受到y方向挤压,Ⅰ,Ⅲ区外表面产生压应力,内表面产生拉应力;Ⅱ区外表面产生拉应力,内表面产生压应力。Ⅰ区应力最大,且最大值出现在外圈的对称面上,随着距加载辊作用区域距离的增加,应力逐渐减小。加载过程中,非直接受力区域金属发生横向堆积,x方向外圈直径有变大倾向。

图3 外圈等效应力图

2.2.2 应变

外圈变形是复杂的三维变形,包括轴向延伸、径向压缩以及横向展宽。静压分析过程中轴承外圈等效应变及节点轴向位移如图4、图5所示。由图可知,Ⅰ,Ⅱ,Ⅲ区应变比较大,且靠近加载辊的外圈外表面,由于受到挤压在z方向产生延伸出现拉伸应变,其最大值出现在与加载辊的接触点,以接触点为中心,离接触点越远外圈应变越小,并逐步下降至0。由于延伸应变主要伸向外圈端面,造成端面部位金属堆积,同时使外圈内表面出现压缩应变。

图4 外圈应变图

图5 节点轴向位移图

外圈节点径向位移如图6所示。由图可知,外圈横向非加载区域金属堆积,外圈出现径向压缩、横向展宽,即外圈y方向半径减小,x方向半径增大,且变形关于y轴对称。加载辊附近的外圈变形量大于驱动辊和从动辊附近的变形量。

图6 节点径向位移

2.2.3 载荷-位移曲线

由静压分析可知:当载荷大于100 kN时外圈被压溃;当载荷小于4 kN时外圈几乎没有塑性变形;此外当载荷大于12 kN时,卸载后节点最大径向位移大于3 mm。根据载荷-位移关系结合外圈半径误差,滚轧整形时载荷应控制在(4~12) kN。此范围内撤销载荷后轴承外圈节点的最大径向位移与载荷的关系如图7所示。

图7 载荷-位移曲线

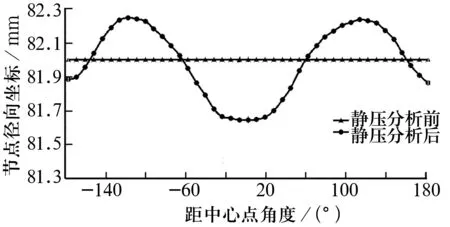

以载荷为6 kN为例,以加载辊与外圈接触点A为中心,圆周方向二分之一横截面节点坐标曲线如图8所示。由图可知,加载辊附近外圈被挤压变形,外圈横向半径伸长。

图8 二分之一横截面节点坐标曲线

3 滚轧整形模拟

为进一步研究实际转动情况下,外圈的变形与滚轧力之间的关系,运用ANSYS/LS-DYNA进行外圈滚轧整形模拟[10-11]。

3.1 滚轧力及整形分析模型

挤压弹性装配后的外圈外圆轮廓一般近似于椭圆。假设整形前外圈的外圆轮廓为椭圆,则外圈外圆轮廓半径误差为

(1)

式中:a为长轴半径;b为短轴半径;θ为r轴(外圆轮廓上的变形点所在半径方向)与y轴夹角。

理想的滚轧整形力F与外圈材料、结构、外圆轮廓误差有关,是一个复杂的函数。这里参考控制论中最简单的一种反馈控制策略——比例反馈算式,再考虑到压力的非负性,取滚轧整形力F为

F(θ)=Kε(θ)+c,

(2)

式中:K为比例系数;c为常数。

滚轧整形时加载辊具有y方向的移动自由度以及绕自身轴线的转动自由度,驱动辊和从动辊只具有绕自身轴线转动的自由度。其他参数与静压分析模型相同。

3.2 仿真结果分析

仍以GE134铝合金自润滑关节轴承为例,设整形前外圈大、小端直径分别为165,163 mm,圆度为1 mm。取K1=2.2×104N/mm,c1=2.5 kN进行第1次滚轧;K2=0.8×104N/mm,c2=0.6 kN进行第2次滚轧。

滚轧整形前、后外圈圆周方向各采集点径向坐标如图9所示。由图可知,滚轧整形前外圈圆度为1 mm,第1次滚轧后外圈圆度为0.206 5 mm,第2次滚轧后外圈圆度为0.069 0 mm。通过滚轧整形模拟可以看出,滚轧整形后外圈圆度明显提高,且第2次滚轧后外圈圆度明显小于第1次滚轧后。由此可以得出,通过多次滚轧整形外圈圆度将趋于零,可以满足使用要求。

图9 滚轧前后节点径向坐标

4 结束语

铝合金自润滑关节轴承整形过程中既有径向压缩和轴向延伸,又存在横向扩展;材料具有非线性,而且其边界条件复杂,只有充分考虑上述多种因素,才能得到成形过程比较真实的描述。整形过程中,加载辊附近外圈受压应力作用,随着离加载辊作用区域距离的增加,压应力最终变为拉应力,外圈产生径向压缩和横向扩展。

通过比例反馈加载进行滚轧整形模拟,虽然在一定程度上可以提高轴承的圆度,但整形过程还有很大的不稳定性,需对反馈机制继续进行探讨。