基于Euler方程的角接触球轴承打滑动力学模型

2015-08-01韩勤锴李峥褚福磊

韩勤锴,李峥,褚福磊

(清华大学 摩擦学国家重点实验室,北京 100084)

角接触球轴承运转时,为保证钢球在沟道上作纯滚动,需使钢球与内外圈之间有足够大的摩擦力以提供拖动力,否则钢球将出现相对滑动。钢球打滑是影响轴承运行平稳性的主要因素之一。随着现代机械装备向高速、重载方向发展,一旦出现打滑,轴承及润滑油温度将剧增,磨损加剧,寿命缩短。不仅影响装备正常运转,甚至可能出现严重事故[1]。

因此,准确预测轴承打滑行为、提出相应的防滑设计准则是国内外学者关注的问题。文献[2]考虑钢球与内外沟道的接触力、摩擦力、流体阻力以及离心力等因素,采用拟静力学方法建立了高速轴承的打滑预测模型,讨论了轴承轴向载荷、转速以及钢球数目对滚动轴承打滑的影响。文献[3]考虑离心力的影响,通过球轴承的几何分析和力平衡分析,获得了接触力和接触角。文献[4]研究了球轴承在径向和轴向载荷同时作用下的打滑行为。文献[5]研究了因滑动所引起的热效应的影响。文献[6-7]分别采用拟动力学分析模型,针对航空发动机主轴用圆柱滚子轴承的工作条件进行了深入的模拟分析, 包括载荷分布、接触应力与变形、滚子的公转与自转速度、打滑、歪斜、倾斜、保持架的运动状态、轴承的发热、磨损以及寿命等参数。文献[8-10]分别给出了仅承受轴向载荷和承受联合载荷时角接触球轴承防滑最小轴向载荷的计算公式。文献[11]针对挤压油膜阻尼器支承的航空发动机转子系统,采用拟动力学方法研究了转子涡动工况对角接触球轴承滑动的影响机理。

上述研究大多基于拟静力(动力)学模型。事实上,轴承经常承受动载荷,加之钢球与保持架之间的非连续接触、碰撞作用,使得钢球的打滑行为将随时间和空间变化。在这种情况下,基于拟静力学模型的稳态分析方法难以准确表征和预测钢球打滑运动行为,因此发展动力学分析方法是国内外共同的发展趋势[12]。文献[13]首先采用动力学方法建立了推力球轴承的运动微分方程,考虑了弹流润滑的影响,研究了球的瞬态运动行为,实现了润滑状态下轴承的打滑仿真。文献[14-15]分别考虑弹流润滑的影响,建立滚子轴承的动力学模型,实时模拟了滚子公转转速、自转转速及保持架转速,进而分析了轴承打滑的动力学特性。文献[16]建立了滚子轴承有限元接触仿真模型,研究滚子与内外滚道之间的滑动。文献[17]忽略离心力和陀螺力对接触角的影响,建立了风电装备高速输出轴轴承的动力学模型,研究了钢球的打滑特性。文献[18-19]针对某车用深沟球轴承,建立球自转和公转2自由度动力学模型,研究了球进入载荷区所出现的咬入滑动现象,并考虑转子加速等瞬态工况的影响规律。国内外相关学者均对轴承打滑的动力学问题进行了相关研究,但研究对象局限于推力轴承(承受轴向载荷)和深沟球轴承(承受径向载荷),而对于承受联合载荷的高速角接触球轴承却研究很少。高转速和联合载荷将使得角接触球轴承钢球具有空间三维运动,而推力和深沟球轴承均可简化为平面二维转动问题。

下文基于Euler方程建立球三维转动微分方程组,在载荷分析的基础上推导因钢球相对滑动而产生的时变摩擦力和摩擦力矩,从而得到角接触球轴承打滑动力学模型。以7218AC轴承为例,分析了轴向和径向载荷联合作用时,球滑动速度随时间和空间的变化规律。

1 基于Euler方程的动力学模型

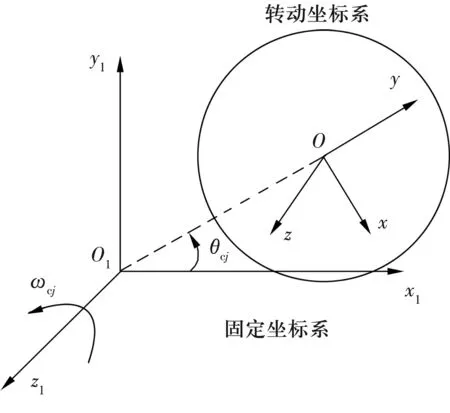

假定轴承外圈固定,忽略内圈沿坐标轴横向平移运动。采用一个固定坐标系(O1x1y1z1)和一个转动坐标系(Oxyz)来描述第j个球自身3个方向的旋转(ωxj,ωyj,ωzj)和绕轴承轴线的公转(ωcj),如图1所示。定义钢球自转运动向量,由Euler方程可得描述球绕自身3个转轴运动的微分方程为

(1)

Jj=diag(Ixj,Iyj,Izj),

Mj=[Mxj,Myj,Mzj]T,

图1 轴承钢球分析坐标系

式中:Jj为钢球转动惯量矩阵;Ixj,Iyj,Izj为实心圆球的转动惯量;m为钢球质量;r为球半径;qj为钢球自转角速度向量;Tj为牵连角速度矩阵;ωx1,ωy1,ωz1为转动坐标系相对固定坐标系的旋转角速度,ωx1=ωy1=0,ωz1=ωcj;Mj为钢球所受的合力矩;Mxj,Myj,Mzj分别为球沿x,y,z轴的力矩。

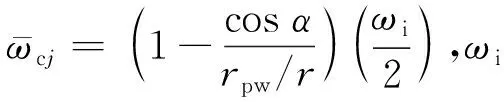

对于钢球绕固定坐标轴z1的公转速度ωcj,根据动量矩定理可得

(2)

式中:Icj为钢球绕轴承轴线的转动惯量;Izj为钢球绕z轴的转动惯量;rpw为球组节圆半径;Mfj为内外滚动摩擦力所提供的拖动力矩;Mcj为相邻钢球对第j个钢球的作用力所引起的合力矩。

保持架处理为弹簧kcage,并始终与相邻钢球接触,如图2所示。

图2 球与保持架之间的相互作用

根据力平衡关系,可得

Mcj=-kcage(δ--δ+)rpw,

(3)

式中:θc(j-1),θcj,θc(j+1)分别为t时刻第j-1,j,j+1个钢球绕z1轴转过的角位移;δ+,δ-分别表示第j个钢球与相邻两个钢球之间的相对变形量;Z为钢球个数。

钢球公转角位移与角速度之间的微分关系为

(4)

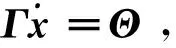

由(1),(2),(4)式得

(5)

Γj=diag([Jj,Icj,1]),

式中:xj,Γj,Θj分别为描述第j个钢球运动的自由度向量、系数矩阵和外力向量,可由(1)和(2)式得到。

则钢球运动的微分方程组

(6)

Mj和Mfj由钢球与内外沟道之间的摩擦力和摩擦力矩确定。

2 摩擦力和摩擦力矩

2.1 接触载荷

根据Hertz接触理论,钢球与沟道之间的接触力和接触变形(图3)之间的关系为

f=Kδ3/2,

(7)

E′=E/(1-ν2),

图3 钢球与内外沟道的接触

式中:K为接触刚度系数;E为材料弹性模量;ν为泊松比;R为当量主曲率半径;κ为椭圆率;ξ和ε分别为第一类和第二类椭圆积分,与κ有关[20]。

第j个钢球与内沟道之间的受力情况如图4所示,该钢球对内圈的作用力在固定坐标系的分量为

图4 轴承受力分析示意图

式中:K1为钢球与内外圈之间的总接触刚度系数;Ki为钢球与内圈之间的接触刚度系数;Ke为钢球与外圈之间的接触刚度系数;δj为钢球沿接触线的变形量;α为轴承接触角。

由图4可得

根据平衡条件,所有钢球对内圈的作用力之和应与作用在内圈的外力相等,方向相反。因此有

(10)

式中:Fx1,Fy1,Fz1分别为作用在内圈上外力沿x1,y1,z1的分量。

可采用Newton迭代法求解[δx1δy1δz1]T,后利用(9)式求解钢球与沟道之间的接触变形量δj。

根据(7)式可得第j个钢球与内外沟道之间的接触力为

(11)

2.2 接触界面相对滑移速度

钢球沿沟道运动时,由于自转和公转作用,使得接触面钢球和内外沟道产生相对滑移。滑移速度会产生摩擦拖动力,使得钢球沿沟道滚动。当接触载荷过小或摩擦因数过小时,沟道无法提供足够的拖动力,钢球便会沿沟道出现打滑。

由于外沟道固定,则钢球与外沟道沿接触椭圆坐标轴方向的相对滑移速度ΔVeyj和ΔVexj由钢球自转和公转引起。根据图1中给出的角速度关系,并向xe轴和ye轴分解可得

ΔVexj=rωyjsinα+rωzjcosα+

(12)

由于内沟道以ωi自转,则钢球相对内沟道的公转速度为ωi-ωcj。同理可得

ΔVixj=-rωyjsinα-rωzjcosα-

(13)

2.3 摩擦力和摩擦力矩求解

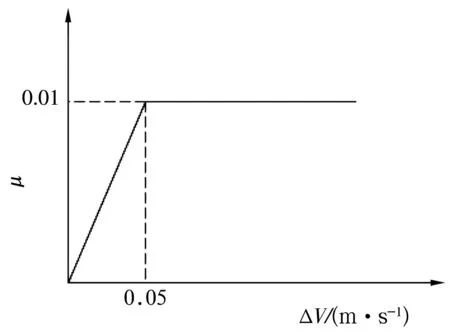

摩擦因数与接触界面相对滑移速度相关,摩擦因数函数如图5所示。

图5 摩擦因数函数

摩擦因数可表示为[22]

(14)

根据Hertz接触理论,接触区应力分布可表示为

(15)

式中:pHj为接触区最大接触应力;a和b为接触椭圆的长半轴和短半轴。

根据库伦摩擦理论可得到钢球与内外沟道的摩擦力沿椭圆长轴和短轴的分量分别为

(16)

(17)

摩擦力矩为

(18)

将摩擦力和摩擦力矩转换至转动坐标系中,即可得钢球自转运动的外载荷

(19)

对于钢球公转运动的外载荷,有

Mfj=rgefexj+rgifixj,

(20)

式中:rge和rgi分别为外沟道和内沟道沟底半径。

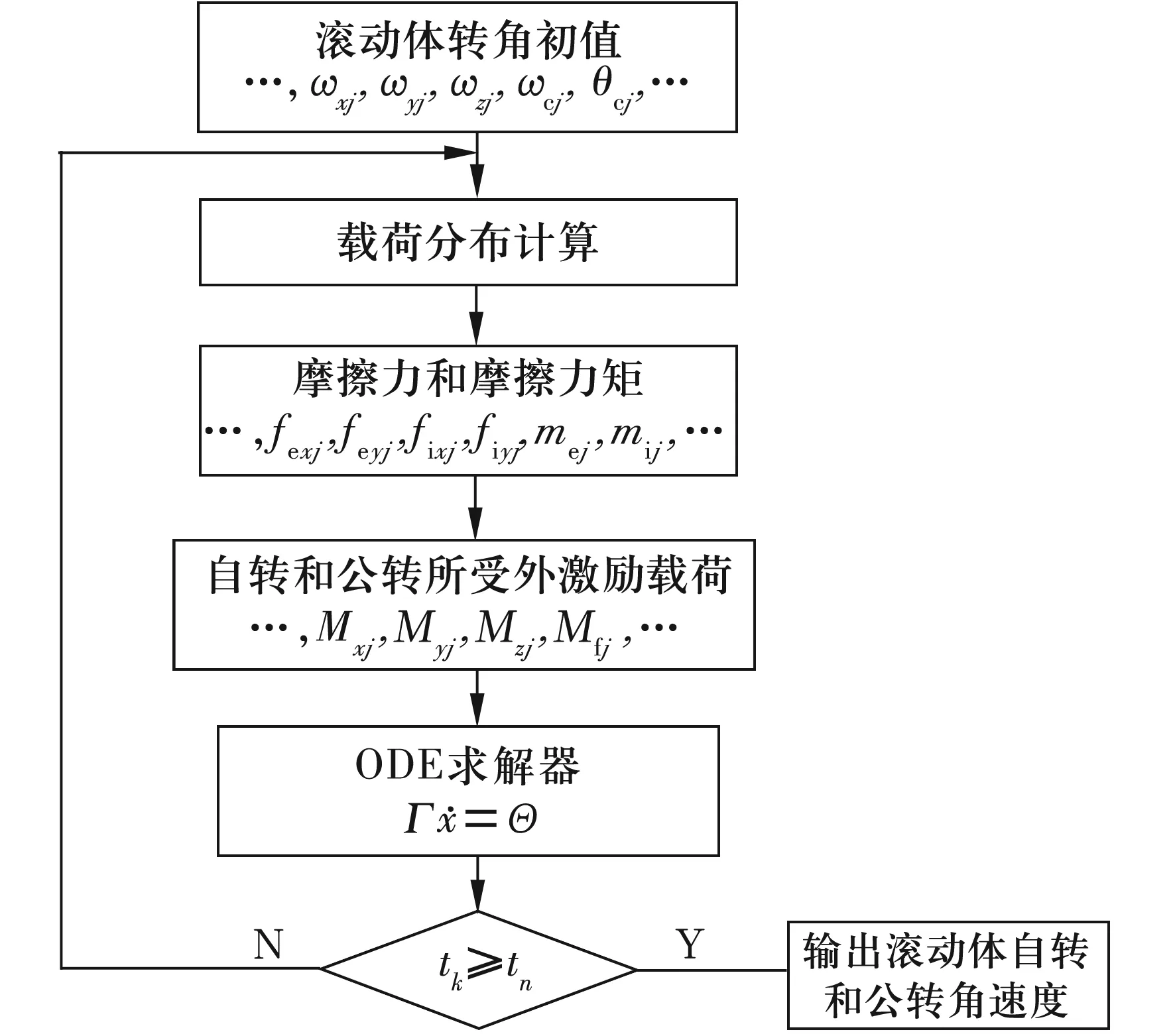

3 打滑动力学模型求解

具体计算流程如图6所示。

图6 打滑动力学模型求解流程

4 算例分析

该轴承套圈、钢球材料均为轴承钢,具体参数见表1。下面将分别针对仅承受轴向载荷和承受联合载荷2种情况,研究7218AC轴承的滑动特性。

表1 7218AC轴承的计算参数

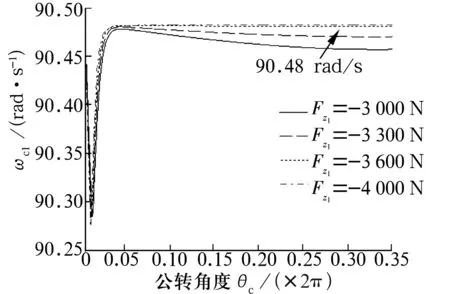

4.1 轴向载荷

依据图6可得各个钢球自转和公转角速度随时间变化情况。由图4可以看出,1#钢球在初始时刻θc1=0,即其与固定坐标轴x的夹角为0。后续分析中,若无特殊说明,均以1#钢球为例进行讨论。分析了不同轴向载荷时,钢球公转角速度随时间的变化曲线如图7所示。随着轴向载荷的增加,钢球公转速度将趋近纯滚动时的理论公转速度(90.48 rad/s)。由图可知,防止钢球打滑的最小轴向力为3 600 N。根据文献[4]得Fz1≥3 680.9 N。由此,验证了分析模型的准确性。

图7 轴向载荷对钢球公转角速度的影响

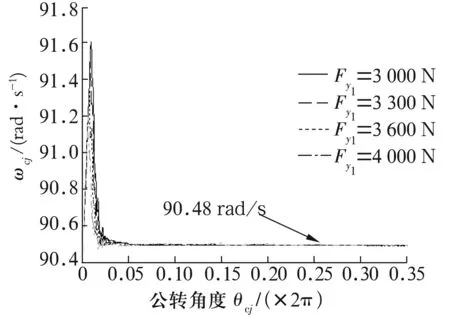

4.2 联合载荷

轴承承受联合载荷时钢球公转速度随时间的变化曲线如图8所示。稳态阶段径向载荷的不同并未明显改变钢球公转速度。轴向和径向载荷联合作用下钢球3个方向的自转角速度随时间的变化曲线如图9所示。由于联合载荷的作用,使得轴承沿沟道周向出现了受载区和非受载区。在受载区,钢球承受足够大的轴向载荷,使得自转角速度趋于稳定状态,即ωx1≈0,ωy1≈-370 rad/s,ωz1≈-448 rad/s。由(12)和(13)式可知,钢球相对内外沟道的自旋速度均接近为零,表明此时钢球作纯滚动。而在非受载区,由于没有足够大的摩擦拖动力,钢球相对沟道出现滑动,其自转速度也出现了较为明显的波动,如图9所示。鉴于钢球沿沟道转动,而受载区和非受载区将周期性出现,导致其自转角速度也呈周期性变化。

图8 径向载荷对钢球公转角速度的影响(轴向载荷Fz1=-4 000 N)

图9 联合载荷作用下钢球自转角速度(Fz1=-4 000 N,Fz1=-3 000 N)

以钢球与内沟道接触面中心处滑动速度(ΔVix)表征钢球滑动程度的大小,上述4种径向载荷下随时间变化曲线如图10所示。由图10a和图10b可知,径向载荷较小时,钢球接触力不为0,说明钢球始终处于承载区,且与沟道存在摩擦力,钢球滑动速度接近为0。由图10c和图10d可知,增加径向载荷,滚动轴承周向某些区域内接触力为0,表明该区域为非受载区,而其余区域为受载区。钢球沿沟道旋转,将周期性地进入和退出非受载区。在非受载区,钢球滑动速度迅速增加;而进入受载区的最初阶段,由于接触力较小,沟道所提供的摩擦力仍无法提供足够的拖动力,因此滑动速度仍然有所增加;随着钢球逐渐进入受载区中心区域,滑动速度开始降低,直至接近0,表明此时钢球开始作纯滚动。当钢球退出受载区时,滑动速度有所增加,而完全退出受载区而进入非受载区时,滑动速度将再次出现明显增加。由此可见,一定的轴向载荷下,当径向载荷足够大时,钢球滑动速度将出现显著的波动。由图10c和10d可知,随着径向载荷的增加,波动的幅值以及波动的范围均增大,说明滚动打滑加重。此外,钢球进入受载区时的滑动速度变化要比退出时的变化大。

图10 联合载荷作用下钢球滑动速度及接触力变化曲线(Fz1=-4 500 N)

5 结束语

基于Euler方程建立角接触球轴承打滑动力学模型,以7218AC轴承为例,分析了轴向和径向载荷联合作用时,钢球滑动速度随时间和空间的变化规律。结果表明:在给定的轴向预载下,径向载荷的作用将使得钢球打滑速度沿沟道周向出现周期性的波动,尤其是钢球进入受载区时。随着径向载荷的增加,打滑速度和打滑范围均出现显著增加。后续研究还将考虑钢球与保持架之间的接触和碰撞因素以及弹流润滑的影响。