陶瓷复合锂离子电池隔膜研究进展

2015-07-25肖伟王绍亮赵丽娜刘建国严川伟

肖伟,王绍亮,赵丽娜,刘建国,严川伟

(中国科学院金属研究所,辽宁 沈阳 110016)

因具有工作电压高、能量密度大、循环寿命长、无记忆效应等优点,锂离子电池已成为各类便携电子产品的主力电源[1]。随着我国《节能与新能源汽车产业发展规划》的确立以及储能电池等新能源产业的进一步推广,动力和储能型锂离子电池及相关材料的需求将显著增长。

作为关键组件,隔膜能够防止锂离子电池正、负极短路,提供运输离子的通道,在失控条件下可通过闭孔阻隔锂离子传递,防止发生事故[2]。目前商品化的锂离子电池隔膜以聚乙烯(PE)、聚丙烯(PP)单层膜和聚乙烯/聚丙烯/聚乙烯三层膜为主,由干法单向、双向拉伸和湿法双向拉伸等工艺生 产[3],主要生产厂家包括Ceglard、Tonen、Ube、Asashi、Binzer、Misubishi 和Daramic 等。

由于材料熔点的制约,上述隔膜的破膜温度较低,如PE 膜约140℃,PP 膜约160℃,在电池使用不当时极易造成隔膜收缩,甚至熔化,导致电池短路而引起严重事故[4-5];为进一步提高锂离子电池的比能量,需降低隔膜的厚度,造成二维孔结构的隔膜吸液率降低,同样影响安全性。针对传统隔膜的缺陷,研究者开发了有机-无机(陶瓷)复合锂离子电池隔膜,此类隔膜制备工艺简单,结合了有机材料的柔性和无机材料的吸液性、耐高温性等优点,能够充分保证电池在使用过程中隔膜的完整性,避免电池短路、爆炸事故的发生,为提高锂离子电池的安全性提供了有效的解决方案。目前,国内对于该类隔膜的研究尚处于起步阶段。本文作者将围绕陶瓷复合隔膜的特点、复合膜成膜工艺、国内外发展现状、市场前景以及面临的挑战等方面进行综述,旨在为陶瓷锂离子电池隔膜的制备和应用提供 参考。

1 陶瓷复合隔膜的特点

聚烯烃微孔膜由于具有优异的力学、化学稳定性和相对廉价的特点,在锂离子电池发展初期得到广泛应用,成为锂离子电池隔膜的主流方向。但材料属性限制了锂离子电池池综合性能的进一步提升,影响了电池的安全性,而陶瓷复合隔膜恰好能够满足锂离子电池的严格要求。

陶瓷复合隔膜是在聚烯烃微孔膜的基础上,以高性能锂离子电池的需求为基础而发展起来。顾名思义,隔膜结构中既包括有机材料,也包括无机陶瓷材料。有机材料赋予复合隔膜足够的柔韧性,满足锂离子电池装配工艺的要求,同时与聚烯烃类隔膜相似,在高温条件下,有机组分熔融而堵塞隔膜孔道,赋予复合隔膜闭孔功能,在一定程度上防止电池短路;无机材料分布在复合隔膜的三维结构中,形成特定的刚性骨架,凭借极高的热稳定性可有效防止隔膜在热失控条件下发生收缩、熔融;同时无机材料,特别是陶瓷材料热传导率低,进一步防止电池中的某些热失控点扩大形成整体热失控,提高电池的安全性;陶瓷粒子表面分布大量的—OH 等亲液性基团,可提高隔膜对电解液的亲和性,进而改善锂离子电池的大电流充放电性能;多数陶瓷材料为两性氧化物,复合隔膜中的陶瓷粒子可以部分吸收电解液中由于微量水存在而生成的HF 等杂质,提升电池的使用寿命。

因此,上述有机、无机材料通过良好配合制备成的复合隔膜实现了材料间的性能互补,能够满足新型锂离子电池高安全性和大功率快速冲放电的 需求。

2 陶瓷复合隔膜的制备技术

2.1 成膜工艺

鉴于陶瓷复合隔膜的上述优点,研究者根据实际使用需要进行了大量尝试,开发了几种不同结构的陶瓷复合锂离子电池隔膜,如表1 所示。

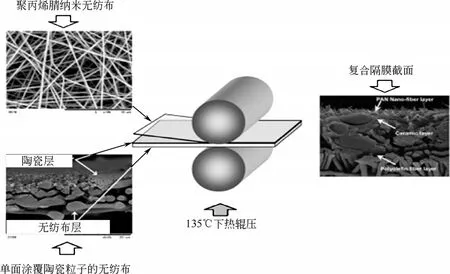

单、双层陶瓷复合隔膜是在传统锂离子电池隔膜的基础上,主要以聚烯烃微孔膜、无纺布等为基膜,通过一定工艺涂覆陶瓷层制备的复合锂离子电池隔膜。如Jung 等[6]通过原子层沉积技术在PP 微孔膜表面沉积了一层厚度约为6nm 的超薄Al2O3功能层,获得了陶瓷复合隔膜,此陶瓷层提高了PP膜的耐热性,同时改善了原有PP 基膜的亲液性。在4C 倍率充放电条件下,经过1000 次循环后放电容量仍可保持80%左右。但是,此陶瓷层与PP 基膜间的结合力较弱,易出现陶瓷层脱落现象。Cho等[7]通过静电纺丝和热辊压工艺制备了具有三明治结构的复合陶瓷隔膜,此工艺中陶瓷粒子层被限制在双层聚丙烯腈无纺布之间,有效避免了陶瓷粒子的脱落,同时改善了隔膜的热稳定性和机械强度,其结构见图1,但制膜工艺较复杂。

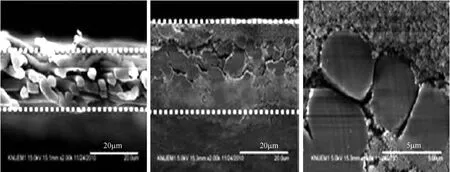

体相复合不仅在基膜的两个表面涂覆陶瓷层,在基膜的内部体相中也分布着陶瓷功能粒子,此种隔膜主要以具有三维网络结构的无纺布为基膜,通过双面辊涂或浸渍陶瓷浆料获得复合陶瓷隔膜。如德国Degussa 公司较早开发了此类隔膜,以硅溶胶为黏合剂,与一定量的Al2O3、SiO2等粒子混合成浆料,涂覆在无纺布基膜上制备出Separion 系列隔膜[8],见图2。该隔膜在200℃下不会发生明显收缩,高温安全性优于聚烯烃隔膜,已经应用于动力锂离子电池。Choi 等[9]利用三菱制纸公司开发的具有优良耐热性能的PET 无纺布为基膜,通过浸涂工艺使基膜两侧及内部均匀分散陶瓷粒子,获得了性能优异的复合隔膜(图3),此隔膜的室温锂离子电导率达到0.99mS/cm,较传统PE 微孔膜提高约50%, 同时由于隔膜体相中分布陶瓷颗粒,形成稳定的刚性骨架,在150℃下的收缩率为0,而PE 微孔膜尺寸收缩率高达94%。

表1 陶瓷复合锂离子电池隔膜的结构分类

图1 热辊压法制备三明治结构陶瓷复合隔膜

图2 Separion 隔膜的扫描电镜照片及结构示意

图3 PET 无纺布基膜及涂覆陶瓷浆料后隔膜的截面SEM照片

与上述复合形式不同,原位复合隔膜中的陶瓷粒子被预先分散在成膜溶液中,通过湿法双向拉伸或静电纺丝制成隔膜,该类隔膜中有机相牢牢包裹住纳米陶瓷粒子,有效地避免了单(双)面复合、体相复合制备隔膜时出现的掉粉问题。美国PPT 公司首先开发了此类隔膜,在150℃条件下聚烯烃隔膜即发生收缩、熔融,而原位复合陶瓷隔膜可熔合在一起,在电极间形成一层陶瓷微粒薄膜,避免了可导致热失控和灾难性电池事故的硬短路问题。同时,陶瓷颗粒主要分布在隔膜的孔壁中,形成了均一开放式孔结构,能够降低离子扩散阻力。Woo 等[10]利用聚苯醚(PPO)和SiO2的混合浆料,通过相转化法制备了原位复合陶瓷隔膜,结构见图4。他们发现该隔膜具有优异的耐高温性,即使在250℃条件下,隔膜的尺寸和孔道结构仍然保持完好,在2C 倍率的充放电条件下,经过200 次循环后放电容量仍保持97%以上,显示出良好的安全性能和循环性能。

全陶瓷隔膜主要通过模压、高温烧结等工艺制备,其成分不包括有机材料,全部为陶瓷粒子。由于全陶瓷隔膜属于无机膜,具有质地脆、硬等不宜电池组装的特性,目前关于此类隔膜的研究较少。Xiang 等[11]通过将纳米Al2O3粒子压片、高温焙烧制备出纯陶瓷锂离子电池隔膜,虽然厚度达到200μm,但其室温锂离子电导率却达到3.45mS/cm,约为聚烯烃隔膜的 8 倍,-2 0 ℃时仍高达0.78mS/cm,显示出优越的耐低温性,在某些特殊使用条件下具有较好的应用前景。

图4 PPO/SiO2 原位复合陶瓷隔膜的表面和截面SEM 照片

2.2 成膜材料

结构和材料共同决定着隔膜的性能,陶瓷复合锂离子电池隔膜主要包括作为基膜或黏合剂的有机材料和功能性无机陶瓷材料。

2.2.1 基膜

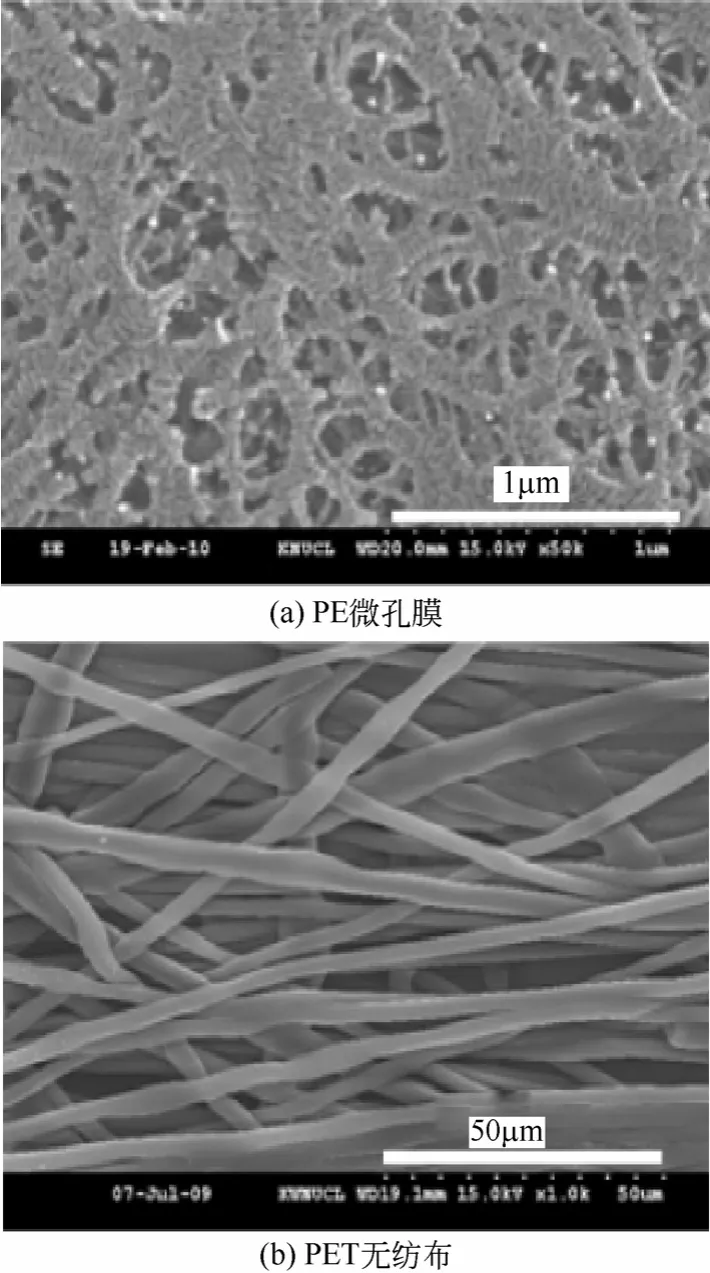

基膜是复合隔膜的柔性支撑体,具有固定和负载陶瓷粒子的作用。由于聚烯烃材料来源广泛、性能稳定,且聚烯烃锂离子电池隔膜的制备工艺已十分成熟,配合大型涂布装备即可实现陶瓷复合隔膜的工业化生产,目前PP、PE 微孔膜被广泛用作基膜。但是,低熔点、低孔隙率、低电解液浸润性等缺陷也限制了聚烯烃基陶瓷隔膜性能的进一步提升。针对这一问题,三菱制纸株式会社成功开发了湿法PET 无纺布制备技术,可制备出12~35μm 厚的无纺布基膜,其平均孔径约为20μm,孔隙率达到70%以上,非常适于进行陶瓷浆料涂覆。由于PET的熔点约为240℃,较PP 膜提高近80℃,最终可保证隔膜在200℃条件下结构完整。同时,有研究者以聚酰亚胺无纺布为基膜进行陶瓷涂覆制备锂离子电池隔膜,其耐温性更好,在400℃条件下隔膜不会发生收缩,堪称锂离子电池隔膜安全性的终结者[12],但是隔膜的电导率相对较低。上述说明对于涂覆类锂离子电池隔膜,基膜对最终隔膜的性能有重要影响,还需要从组成材料和结构两方面进行深入研究,开发出更优性能的基膜材料。图5 所示为常见基膜的SEM 照片。

图5 用作基膜的PE 微孔膜和PET 无纺布的SEM 照片

2.2.2 黏合剂

黏合剂对陶瓷复合隔膜的表面性质、孔道结构和机械强度等有重要影响。目前广泛使用聚偏氟乙烯(PVDF)树脂[9,13]作为黏合剂,将陶瓷粒子固定在基膜的表面或内部。同时,也有研究者采用聚甲基丙烯酸甲酯(PMMA)[14]、丁苯橡胶(SBR)[15]、硅溶胶[8]以及聚(4-苯乙烯磺酸锂)[16]等材料为黏合剂。Lee 等[13]研究了涂膜浆料中黏合剂(PVDF-HFP)与陶瓷粒子的比例对隔膜性能的影响,发现当黏合剂质量分数由70%降至10%时,隔膜的锂离子电导率由 0.25mS/cm 上升至0.91mS/cm。进一步研究发现,使用大量黏合剂虽然可以避免陶瓷粒子脱落,提高隔膜的机械强度,但黏合剂包覆陶瓷粒子会改变其表面性质,降低粒子对电解液的亲和性无法满足锂离子电池大电流充放电性的要求。Kim 等[16]以具有离子导电特性的 聚(4-苯乙烯磺酸锂)代替传统黏合剂,在PE 微孔膜表面涂覆5μm 厚的Al2O3功能层,获得离子导电性能较好的复合锂离子电池隔膜。Song 等[17]研究发现,在黏合剂作用下纳米陶瓷粒子易堆积在基膜孔道中,形成致密区,降低复合隔膜的孔隙率,增加离子透膜扩散的阻力。中科来方公司成功开发了水性黏合剂,用该黏合剂制备陶瓷涂层不会降低隔膜的亲水性,对提高隔膜的离子电导率有益。

2.2.3 无机粒子

由于热、化学、力学稳定性好以及成本低廉等优点,纳米Al2O3陶瓷粒子已被广泛用于制备陶瓷涂层。Takemura 等[18]考察了Al2O3陶瓷粒子的粒径对复合隔膜性能的影响。他们发现,涂覆Al2O3粒子可以提高复合隔膜的耐温性,且添加小粒径(30nm)的氧化铝粉末对于电池容量的改善程度远大于大粒径(100nm)的粒子。文献[9]利用40nm的SiO2粒子涂覆PE 微孔膜制备复合隔膜,获得的隔膜孔隙率大于60%,1C 倍率充放电条件下100次循环后容量仍保持92%以上。同时,为了追求更优的隔膜性能,研究者选用自身具有特殊孔道结构的无机材料代替常规陶瓷粒子制备锂离子电池隔膜,溶剂化的锂离子不仅可以由无机粒子间的空隙通过,还可以沿着无机粒子提供的“绿色通道”直接传递。如Chu 等[19]利用介孔材料MCM-41(平均孔径 2 ~10nm ) 制备了聚合物电解质膜MCM-41/PEO,其室温锂离子电导率较纯PEO 膜提高近两倍,达到0.05mS/cm。Yang 等[20]以介孔材料SBA-15 为无机填充粒子(见图6),制备了PVDF基的聚合物锂离子电池膜,其室温锂离子电导率也达到mS/cm 数量级,由其组装的聚合物锂离子电池在20C 倍率下放电时的库伦效率高达95%,显示出较大的应用潜力。

3 国内外发展概况

2013年全球锂离子电池隔膜消费量超过6 亿平 方米,市场规模约25 亿美元,其中大部分用于消费类电子产品,预计2015年需求量将超过15 亿平方米,市场规模达到43.8 亿美元。陶瓷隔膜主要用于高电压的3C 电池、动力以及储能电池。随着电动汽车、储能等新能源产业的推广,对于高性能陶瓷隔膜的需求将呈现显著增长。

3.1 国内状况

我国是锂电池生产大国,2013年产量约达50亿只,但高性能隔膜并未国产化,近70%的产品受制于美国、日本、韩国等国的垄断企业。针对国内现状,2012年国家出台了《新材料产业十二五规划》和《电子信息产业十二五规划》,均把电池隔膜产业作为重点给予支持。在此基础上,国内企业和科研机构密切合作,在陶瓷锂离子电池隔膜的研发和产业化方面取得了丰硕的成果。

河北金力新能源公司凭借湿法微孔膜的成熟工艺,联合中国科学院上海硅酸盐研究所,已开发出高安全耐热陶瓷涂层隔膜,此产品在保持原有超高分子量PE 隔膜高透气性、高机械强度的前提下,提升了隔膜的耐热性,在180℃下热收缩率仅为1.5%,有效地提高了锂电池在过充、短路及针刺等情况下的安全性。

中航锂电(洛阳)公司联合厦门大学进行了陶瓷锂离子电池隔膜的系统研究,共同承担了国家高技术研究发展计划(863 计划)“高安全性动力电池用功能隔膜的技术开发”项目,并于2013年6月建成一条陶瓷功能隔膜试验线,形成了300 万平方米/年的生产能力。

钮米科技公司凭借云天化股份公司的雄厚实力与成都慧成科技强大的研发能力,也开发出陶瓷涂层锂离子电池隔膜。该公司规划到2015年,将同时生产干法、湿法和陶瓷涂覆的锂离子电池隔膜,届时形成2 亿平方米/年的锂离子电池隔膜生产能力。

成都中科来方公司与中国科学院成都有机化学有限公司强强联合,已经成为陶瓷隔膜和水性黏合剂的典型代表。他们成功开发了耐温性超过200℃的新型陶瓷复合隔膜,该隔膜与电解液及正负极材料有良好的亲和性,大幅度提高了电池的使用寿命和安全性,该公司已申请美国、德国、日本、韩国等 7 个国家和台湾地区的国际发明专利 5 项。

青岛海霸能源公司与深圳比克电池公司联合申报的“年产4000 万平方米高性能锂离子电池湿法PE 膜”已被列入国家战略性新兴产业发展专项资金计划,获得国家补助资金3000 万元。该项目主要开展纳米陶瓷粒子涂覆PE 膜关键材料配方及生产工艺的优化,并完成相应的电池性能检测。目前,该项目生产车间主体已经竣工,预计2015年投产 使用。

同时,沧州明珠、河南义腾、天津力神、比亚迪等隔膜材料公司和电池生产公司也投入大量的资源开发陶瓷隔膜,取得了可喜的成果,部分厂家也已经进行批量生产。如河南义腾公司已投资3000万元,建设年产达3600 万平方米高性能动力锂离子电池陶瓷隔膜技术改造项目。

由以上可以看出,国内陶瓷锂离子电池隔膜正在快速发展,但相关的研究和产业化主要集中在单面复合和双面复合工艺,即以现有聚烯烃微孔膜为基膜的陶瓷涂覆技术,虽具有投资相对较小、开发周期短等优点,但从长远发展前景考虑,存在着核心技术掌握不充分、发展后劲不足和盲目跟风等 问题。

3.2 国外状况

德国Degussa 公司早在2005年就已经开发出“Separion”系列陶瓷复合隔膜,该隔膜的特色是在纤维素无纺布上复合Al2O3或其他无机粒子,其熔融温度可达 230℃,在 200℃下不会发生热收缩,具有较高的热稳定性。在电池充放电过程中,即使有机底膜发生熔化,无机涂层仍然能够保持隔膜的完整性,能够有效防止大面积正/负极短路现象的出现,目前已经应用于电动汽车。

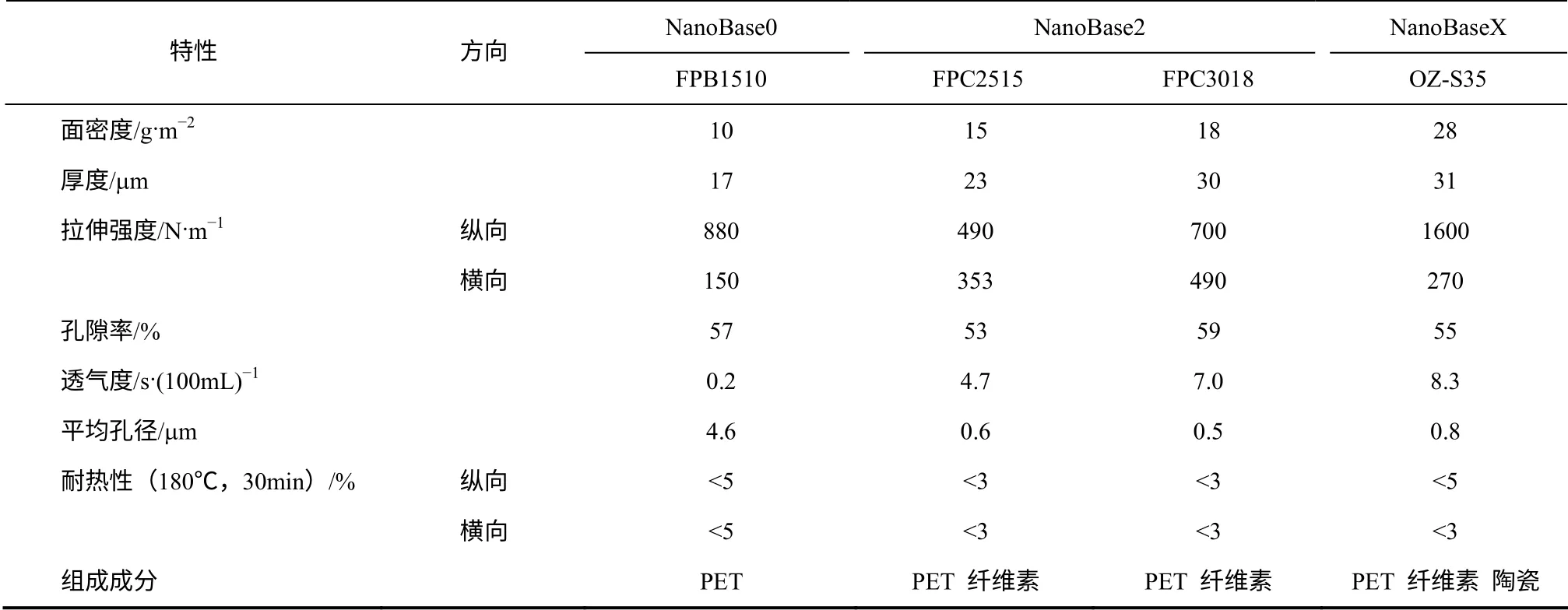

三菱纸制株式会社和东京理科大学摒弃聚烯烃和普通的无纺布基膜,开发了湿法无纺布制备工艺,以高耐热性纤维素和PET 的超薄无纺布作为基膜制备了体相复合的NanoBase 系列陶瓷隔膜,其基本性能如表2 所示。由NanoBaseX 隔膜装配的电池表现出优异的性能,如在倍率性能方面,与PP 膜相比,放电倍率越高,无纺布隔膜的容量维持率越高,在容量保持特性方面,循环100 次后,在25℃下无纺布隔膜高达85%以上,50℃下高达70%左右;对应的PP 微孔膜分别为77%和66.5%。

日本企业中包括东然化学、旭化成、麦克赛尔及住友化学等几家隔膜生产商也将耐高温、高保液性隔膜作为研发重点,相关隔膜产品也有部分上市。

4 存在的问题

陶瓷复合锂离子电池隔膜的概念由来已久,但直到最近2~3年才真正大规模用于锂电池中,且其中仍有许多问题没有彻底解决。目前,国内许多企业对于陶瓷复合隔膜的认识较肤浅,没有进行过系统、深入的研究,盲目跟风,认为只要投入涂覆设备就可以生产高性能的陶瓷隔膜,甚至有些厂商做涂覆膜只是为了掩饰隔膜本身存在的缺陷,用次品隔膜涂覆后作为高端陶瓷隔膜出售。

实际上,陶瓷涂层虽然可以提高隔膜的耐热性、吸液保液性和电池的安全性,但同时也带来一些新的问题。

(1)陶瓷涂层会增加隔膜的厚度,2~5μm,增加电池的内阻,使电池能量密度降低,同时提高了隔膜的成本。

(2)有机、无机材料的界面相容性较差,往往导致陶瓷复合隔膜出现掉粉问题,若通过提高黏合剂用量改善掉粉问题,则会造成隔膜孔径和孔隙率严重下降。

(3)陶瓷涂布工艺的控制需要根据基膜以及具体应用条件而改变。若陶瓷层不够致密,则对隔膜的耐热性改善不明显,若过于致密,则会堵孔,使得电池循环性和倍率性变差。

表2 NanoBase 系列隔膜的基本性能

(4)陶瓷材料的强吸水性为锂离子电池的生 产带来麻烦。聚烯烃隔膜组装的电芯注液前只需80℃条件烘干即可满足要求,而陶瓷隔膜装配的电芯需要110℃以上的温度干燥才能满足注液要求。

(5)陶瓷复合隔膜作为一种新型的隔膜材料,与目前广泛使用的正极、负极电解液等材料的匹配性是一个值得深入探讨的问题。

(6)据预计,2015年我国的隔膜总产能将达22 亿平方米,大大超过国内需求,甚至超出全世界需求量,市场竞争更加激烈,这必将影响到陶瓷隔膜市场。

5 结 语

隔膜伴随着锂离子电池的发展而发展,在过去十几年中,锂离子电池受益于3C 类产品的迅速发展,年均需求增长率约30%;未来10年,锂离子电池的发展将主要受益于动力和储能等新能源领域的发展,3C 领域约保持年均5%~8%的增长;动力和储能等锂电池新兴领域的增长速度将高达 100%,甚至呈现爆发式增长。纵观各种功能材料的发展,往往是从单一材料向多元复合材料发展,锂离子电池隔膜的发展趋势也是从单层PE 或PP 膜向多层膜、复合膜方向发展,因此,陶瓷复合隔膜将成为高能量和高功率锂离子电池所需要的关键隔膜材料,必将会迎来广阔的市场前景。图7 列出近年出现的几种高端锂离子电池隔膜的发展趋势。

图7 高性能锂离子电池隔膜的发展趋势

[1] 徐京生. 锂离子电池隔膜现状及发展趋势[J]. 新材料产业,2011,12:17-21.

[2] 孙关玲,唐浩林,潘牧. 动力锂离子电池隔膜的研究进展[J]. 材料导报A,2011,25(5):44-50.

[3] Arora P,Zhang Z M. Battery Separators[J]. Chem. Rev.,2004,104:4419-4462.

[4] 孙海翔,李文轩,李鹏,等. 动力锂离子二次电池聚偏氟乙烯隔膜的制备及性能表征[J]. 化工学报,2013,64(7):2556-2564.

[5] Thackeray M M,Wolverton,Isaacs C D. Electrical energy storage for transportation—approaching the limits of,and going beyond,lithium-ion batteries [J]. Energy & Environmental Science,2012,5(1):7854-7863.

[6] Jung Y S,Cavanagh A S,Gedvilas L,et al. Improved functionality of lithium-ion batteries enabled by atomic layer deposition on the porous microstructure of polymer separators and coating electrodes[J]. Adv. Energy Mater.,2012,2(8):1022-1027.

[7] Cho T H,Tanaka M,Ohnishi H,et al. Composite nonwoven separator for lithium-ion battery:Development and characterization[J]. Journal of Power Sources,2010,195(13):4272-4277.

[8] Hennige V,Hying C,Horpel G. Separator for use in high-energy batteries and method for the production thereof:US,7790321[P]. 2010-07-09.

[9] Choi E S,Lee S Y. Particle size-dependent,tunable porous structure of a SiO2/poly(vinylidene fluoride-hexafluoropropylene)-coated poly(ethylene terephthalate) nonwoven composite separator for a lithium-ion battery[J]. J. Mater. Chem.,2011,21:14747-14754.

[10] Woo J J,Zhang Z C,Amine K,et al. A high performance separator with improved thermal stability for Li-ion batteries[J]. J. Mater. Chem. A,2013,1:8538-8540.

[11] Xiang H F,Chen J J,Li Z,et al. An inorganic membrane as a separator for lithium-ion battery[J]. Journal of Power Sources,2011,196(20):8651-8655.

[12] MiaoY E,Zhu G N,Hou H Q,et al. Electrospun polyimide nanofiber-based nonwoven separators for lithium-ion batteries[J]. Journal of Power Sources,2013,226:82-86.

[13] Jeong H S,Choi E S,Lee S Y. Composition ratio-dependent structural evolution of SiO2/poly(vinylidene fluoride- hexafluoropropylene)-coated poly(ethylene terephthalate) nonwoven composite separators for lithium-ion batteries[J]. Electrochimica Acta,2012,86:317- 322.

[14] Park J H,Cho J H,Park W,et al. Close-packed SiO2/poly (methyl methacrylate) binary nanoparticles coated polyethylene separators for lithium-ion batteries[J]. Journal of Power Sources,2010,195(24):8306-8310.

[15] Lee J R,Won J H,Kim J H,et al. Evaporation-induced self-assembled silica colloidal particle-assisted nanoporous structural evolution of poly(ethylene terephthalate) nonwoven composite separators for high-safety/high-rate lithium-ion batteries[J]. Journal of Power Sources,2012,216:42-47.

[16] Kim D G,Kim S H,Ah S H,et al. Method for preparing cross-linked ceramic-coated separator containing ionic polymer,ceramic-coated separator prepared by this method,and lithium secondary battery using the same:US,8372475[P]. 2013-12-02.

[17] Song J,Ryou M H,Son B,et al. Co-polyimide-coated polyethylene separators for enhanced thermal stability of lithium ion batteries[J]. Electrochimica Acta,2012,85:524-530.

[18] Takemura D,Aihara S,Hamano K,et al. A powder particle size effect on ceramic powder based separator for lithium rechargeable battery[J]. Journal of Power Sources,2005,146(1-2):779-783.

[19] Chu P P,Reddy M J,Kao H M. Novel composite polymer electrolyte comprising mesoporous structured SiO2and PEO/Li[J]. Solid State Ionics,2003,156(1-2):141-153.

[20] Yang C C,Chen Y C,Lian Z Y,et al. Fabrication and characterization of p(VDF-HFP)/SBA-15 composite membranes for Li-ion batteries[J]. Journal of Solid State Electrochemistry,2012,16(5):1815-1821.