基于机器视觉的冲压件上的银点检测系统研究

2015-07-25宁方宽陈劲杰周庆曙纪鹏飞

宁方宽,陈劲杰,周庆曙,纪鹏飞

(上海理工大学 机械工程学院,上海 200093)

0 引 言

机器视觉检测一直是工业自动化领域里的研究热点,因为它能够代替人类执行一些重复性的或者要求精度比较高的检测工作[1]。在工厂大规模生产中,冲压件加工由于生产效率高,生产成本低,广泛应用于电子零部件中,然而冲压件的检测长期以来都是依靠人工抽检,效率低下且检测后的产品废品率高[2]。近年来,视觉检测技术的飞速发展,使得机器视觉成为工厂自动化和无人化生产的重要工具。本文将机器视觉和冲压件检测进行有效结合,基本实现了冲压件上银点的全检测,有效降低了产品的废品率,使得工人从枯燥乏味的检测工作中解脱出来,最大程度地实现了工厂自动化生产。因此,该系统可以应用于电子、汽车、医药等诸多领域,具有良好的发展前景。

1 检测系统的硬件组成

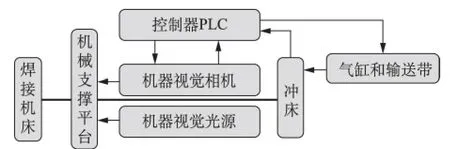

检测系统的硬件主要由机械支撑平台、机器视觉图像传感器和光源、控制器PLC、气缸和输送带等组成。检测系统位于电子焊接机床输出端与冲床的输入端之间,中间有铜带连续运动,如图1所示,粗黑线代表铜带。机器视觉图像传感器和光源安装在机械支撑平台上,冲床开始工作时,图像传感器的拍照触发信号由冲床的下死点检测信号经PLC转换而来,图像传感器接收到触发信号开始采集图像,经机器视觉系统检测,并判断铜带上的银点是否符合要求。如果符合检测要求,视觉系统软件不输出激发信号。如果检测到焊接的银点不完整或者有其它的缺陷,视觉系统输出激发信号,信号经过PLC处理,传送到气缸,气缸根据PLC的指令,在相应时间运动,将不合格产品检出。

图1 检测系统硬件组成框架

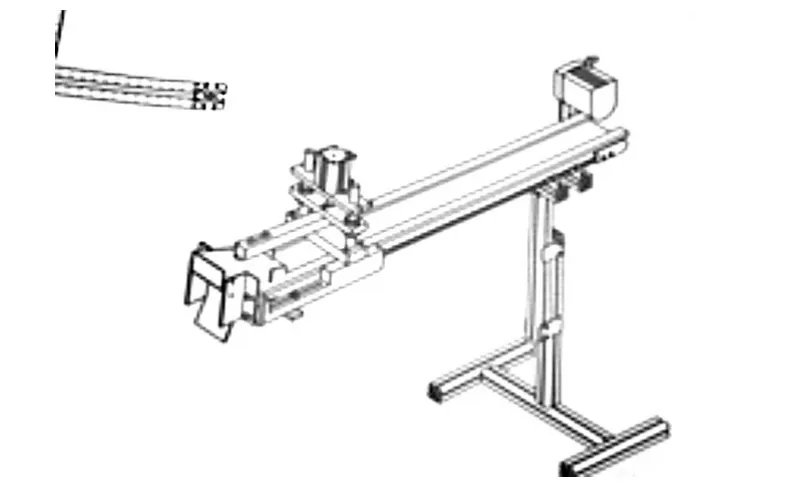

1.1 机械支撑平台

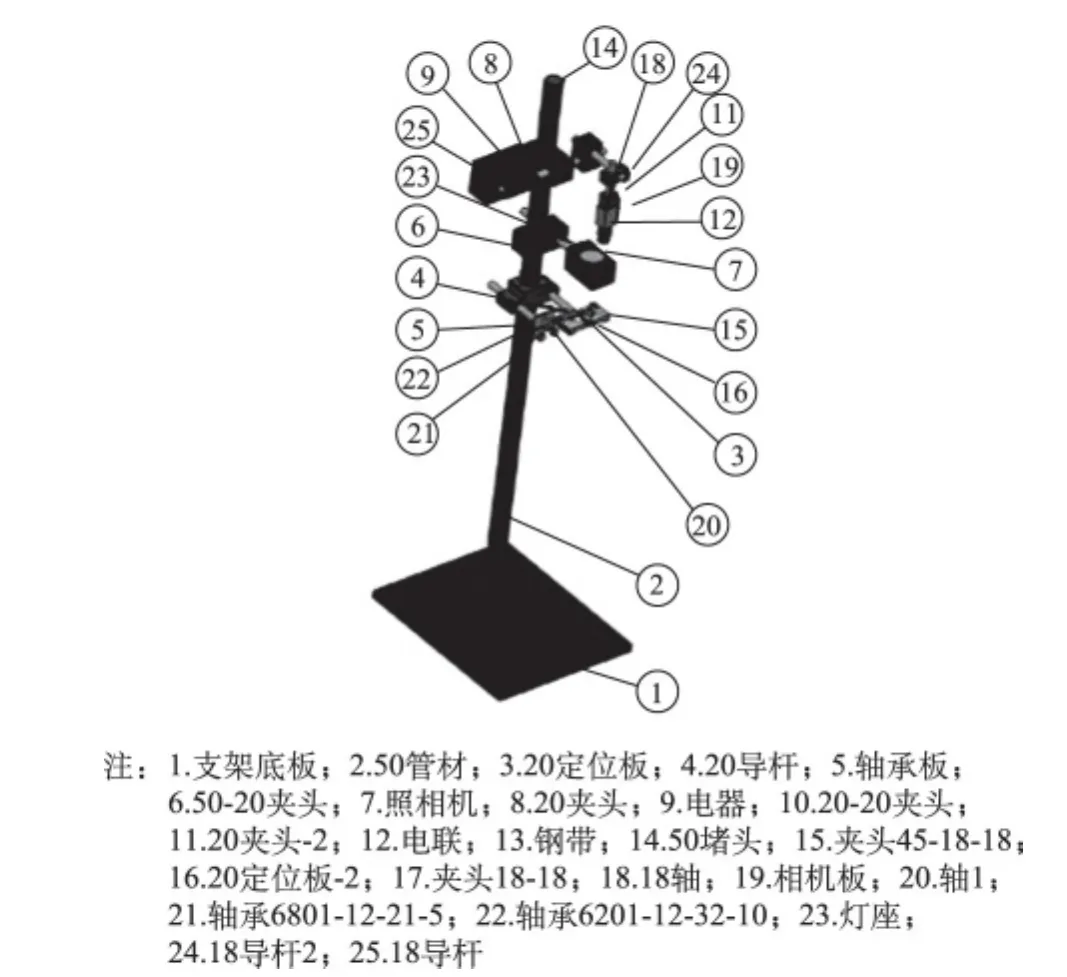

由于此检测系统位于电子焊接机床输出端与冲床的输入端之间,中间有铜带连续运动,所以要求机械支撑平台底座牢固、铜带能够运行通顺流畅。本文所采用的机械支撑平台主要零部件有支架底板、支柱、铜带导轨组件、图像传感器夹头组件、光源夹头组件等,所采用的机械支撑平台如图2所示。

1.2 机器视觉系统光源

为了明显区分铜带上的银点与铜带,以及铜带与背景,获得对比度更高的高质量图像,需选择正确的光源。机器视觉光源直接影响到图像的质量、图像检测的特征,以及后期图像处理过程,进而影响到检测系统的性能。

图2 机械支撑平台

目前,机器视觉使用的光源主要是LED光源,其按形状通常可分为以下几类:同轴光源、环形光源、背光源、条形光源、点光源等[3]。为了保证均匀的光照和高对比度的图像,并基于多次实验的反复对比和检测的要求,本文选择了蓝色同轴光源。

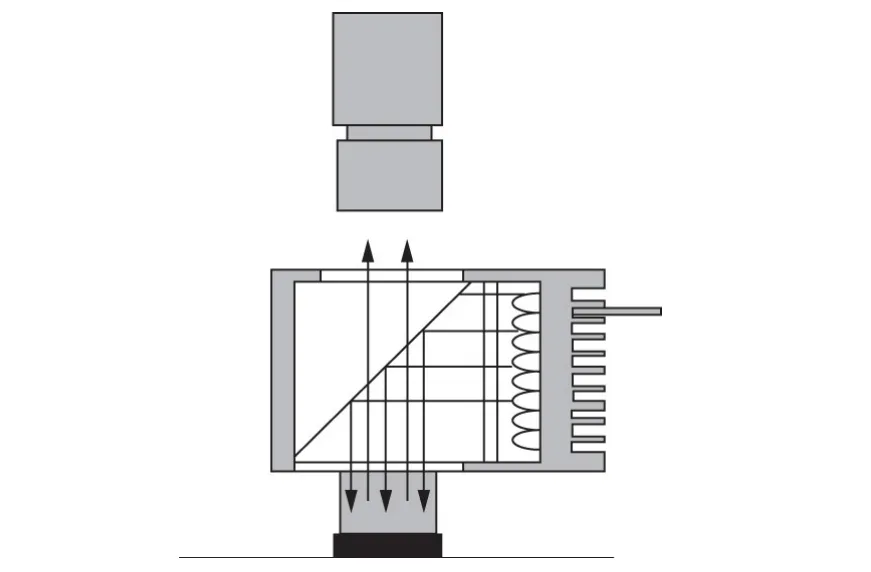

本光源采用45°半透半反镜片,从根本上消除了镜面反射,并实现同轴照明或模拟同轴照明,整个视场均匀的散射照明。本光源非常适合不平坦的、有角的和粗糙平面的检测,可用于金属表面、物体表面划伤、文字等检测。选用此光源消除了铜带的重影,突出了银点的特征,可以获得对比鲜明的图片。

本文所采用的同轴光源照射方式如图3所示,光源位于图像传感器和检测物体铜带之间,图像传感器在最上面,并确保三者的中心位于同一竖直线上。

图3 同轴光源照射方式

1.3 机器视觉图像传感器

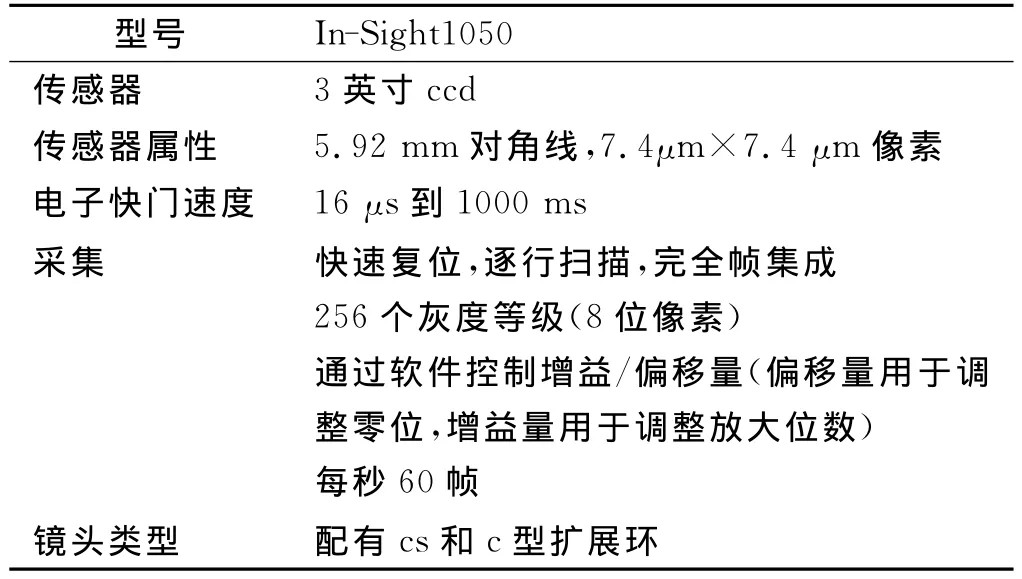

图像传感器是视觉检测系统中的关键性模块,由它获取的图像质量直接决定了图像处理的效果和精度。图像传感器的选型通常根据检测对象和检测要求,并结合图像传感器本身的特性,如感光元件、像素、最大分辨率、快门速度等综合考虑[4]。

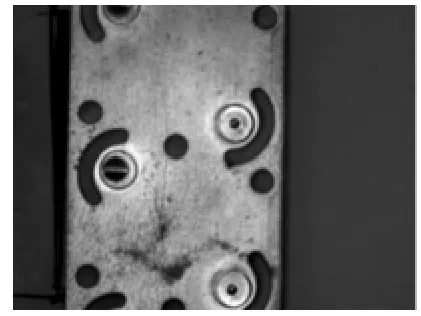

本检测系统的检测对象是铜带上的银点,如图4所示,铜带是黄色的,铜带上泛白色的是经电子焊接机床焊上去的银点,铜带宽20 mm。检测内容包括:①银点的有无,由于焊机或其它原因,可能会造成没有银点或银点不足。②银点的直径3.3±0.2 mm,要求检测精度0.2 mm。③两侧银点间的中心距,尺寸要求15±0.3 mm。

图4 铜带及银点

根据检测对象的特点和检测内容,本文所采用的是COGNEX In-Sight1050系列视觉图像传感器,其具体的各项性能参数如表1所示,经反复实验,其性能可以达到实验检测要求,采集到的图像清晰鲜明。

表1 图像传感器参数

1.4 气缸和输送带

本文所采用的气缸是SMC薄型标准型单杆双运动式,气缸做简单直线往复运动,行程较短,运动频率不高,仅是在收到PLC转化来的产品缺陷处理信号后运动。在气缸运动后,气缸上的辅助机械模块将带有缺陷的电子件推出,推到输送带上,输送带将有缺陷的电子件输送出。对输送带的要求是运动平稳,载重量较低,能长时间稳定运动,满足有缺陷的电子件输送出即可。气缸和输送带如图5所示,二者都是采用配电箱内重新配置的24 V电压转换器供电。

图5 气缸和传送带

2 检测系统软件设计

2.1 机器视觉软件程序设计

本系统采用视觉软件In-Sight Explorer,并在EasyBuilder软件界面下编程,界面部署和运行简单,并配合高级视觉工具和逻辑功能,对于经验丰富的用户来说,也是一个功能出色的界面。

编程之前应先通过图像传感器采集图像,经多次实验论证,把镜头调到最大亮度,然后曝光时间设为0.3 ms,得到的图像是最清晰的,如图7所示。

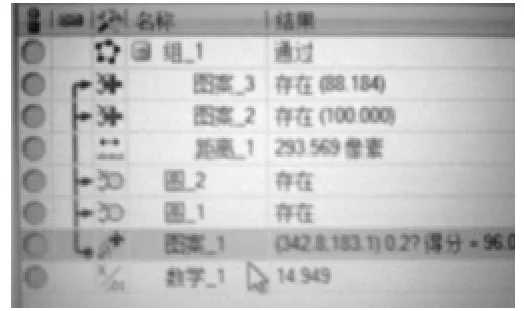

视觉程序首先采用“图案定位”工具,捕捉到图像中两个半圆弧状的定位图案,后面的视觉检查都是围绕定位图案而设计的。然后采用 “图案”工具,具体检查银点的直径和有无,以及是否焊接完整。两侧银点间的距离用检测工具“距离”解决,并结合“逻辑数学”工具,把图像传感器内部测得各种参数,比如像素,转化为统一标准值(单位:mm)。最后建立一个“逻辑组”,将各种运算结果汇总起来方便信号的输出,具体程序模块如图7所示。

图6 图像传感器采集的图像

图7 视觉软件程序模块

2.2 控制端软件设计

系统控制端采用三菱FX1S-10 PLC,此系列PLC具有小型化、高速度、高性能等优点,各方面都与FX系列中最高档次的超小程序装置相当,除输入出16~25点的独立用途外,还适用于多个组件间的连接、模拟控制、定位控制等特殊用途,是一套可以满足多样化广泛需要的PLC[5]。

铜带在机床的带动下,实现间歇性运动,每间隔0.2 s运动一次,每次运动距离15 mm。当冲床开始工作时,PLC收到冲床的下死点检测信号,经PLC转化并输出激发信号,图像传感器开始采集图像,经视觉软件处理检测,并判断铜带上的银点是否符合要求,如果符合检测要求,视觉系统软件不输出激发信号。如果检测到焊接的银点不完整或者有其它的缺陷,视觉系统输出激发信号,信号经过PLC处理,传送到气缸,气缸根据PLC的指令,在相应时间运动,气缸上的辅助机械模块将带有缺陷的电子件推出,推到输送带上,输送带将有缺陷的电子件输送出,将不合格产品检出。

三菱FX1S-10 PLC是NPN型,视觉系统应采用相应NPN型接线方法。视觉系统采用4根通讯线,白色线为图像传感器的输出信号,接PLC的输入端x4接线口。灰色为图像传感器公共端,接PLC输入端com接线口。黑和蓝是图像传感器的输入信号,分别接PLC输出端y2和24V+端口,具体接线图如图8所示。

图8 PLC接线图

2.3 系统调试

按照分布式控制的设计理念对各模块逐个联调:①检查PLC电源是否接通,操作屏能否对PLC进行设置,进而在PLC操作屏上设置好各个参数;②开启冲床和焊接机床,检测PLC能否收到来自冲床的激发信号;③然后查看视觉系统软件界面是否显示铜带上银点图片,并调整光源和图像传感器分辨率,保证图像清晰;④接着随机破坏铜带上的几个银点,观察气缸是否运动并能准确地将破坏银点的电子件筛选出来;⑤各模块均调试成功后,再进行整个系统软硬件联合调试。

3 结束语

本文使用COGNEX IN-SIGHT系列图像传感器,结合三菱FX1S-10 PLC控制器和一些辅助机械组件,通过在电子焊接机床输出端与冲床的输入端之间安装视觉系统,实现对全部产品的检测,并能够将有缺陷的冲压件筛选出来,基本上保证了从冲床加工出来的每一个产品均为合格品。该检测系统从加工制作环节降低了废品率,也降低了后期人工对产品检测的难度,最大程度地实现了工厂自动化生产。本次研究也是对机器视觉技术与PLC控制技术结合的尝试和探索,为今后深入研究机器视觉打下基础。

[1] 张五一,赵强松,王东云.机器视觉的现状及发展趋势[J].中原工学院学报,2008,(02):01-10.

[2] 姚洪华.我国汽车冲压件的技术现状与发展趋势研究[J].技术经济,2010,(02):26-28.

[3] 陈亚军.基于机器视觉的印刷品缺陷检测系统研究[D].西安:西安理工大学,2006.

[4] 张海燕.高清成像芯片的发展现状及前景[J].中国公共安全(综合版),2013,(16):173-175.

[5] 庄汉清.三菱PLC编程实例的教学设计[J].化学工程与装备,2009,(03):122-124.