耦合流化床和传统流化床旋分入口夹带颗粒分布对比研究

2015-07-02刘梦溪卢春喜王经胜

崔 刚,刘梦溪,卢春喜,王经胜

(1.北京矿冶研究总院, 北京 100160;2.中国石油大学 重质油国家重点实验室,北京 102249;3.大港油田滩海开发公司,天津 300200)

耦合流化床和传统流化床旋分入口夹带颗粒分布对比研究

崔 刚1,2,刘梦溪2,卢春喜2,王经胜3

(1.北京矿冶研究总院, 北京 100160;2.中国石油大学 重质油国家重点实验室,北京 102249;3.大港油田滩海开发公司,天津 300200)

使用FCC催化剂,在相同实验条件下对耦合流化床和传统流化床弹溅区颗粒浓度以及旋风分离器入口夹带颗粒粒度分布进行了对比研究。结果表明,就弹溅区的颗粒浓度而言,耦合流化床是传统流化床的0.65倍;就旋风分离器入口的颗粒浓度而言,前者是后者的6~8倍,且颗粒的平均粒径也要大很多。耦合流化床旋风分离器入口中,粒径小于40 μm和 40~63 μm颗粒的体积分数随表观气速增大而减小,粒径63~100 μm和大于 100 μm颗粒的体积分数随表观气速增大而增大,当表观气速Ug≥1.27 m/s时,颗粒粒度分布不再随表观气速的增大而变化,且十分接近静床层的颗粒粒度分布;在表观气速实验范围内,传统流化床旋风分离器入口的颗粒粒度分布始终随表观气速的变化而变化,且与静床层的颗粒粒度分布有较大的区别。

耦合流化床;传统流化床;粒度分布

气-固流化床反应器具有气、固接触效率高,传热速率快,结构简单等优点,在石油化工、医药、冶金、环境保护等领域得到了广泛应用。在这些领域的相关工艺中均采用了鼓泡床、湍流床等流化床反应器[1-2],其中密相床层是气、固两相反应的主要场所。然而,由于扬析和夹带作用,稀相空间内充满了颗粒,使气-固反应在稀相中继续进行,从而大大降低了反应物的转化率,或产生了大量的副产品。

随着新工艺不断涌现,两种或多种流型耦合的反应器逐渐被应用,如应用在流化床气化-燃烧技术[3-4]、管式烧焦技术[5]中。一些重油催化裂化技术,如重油深度催化裂化工艺(DCC-Ⅰ)、多产异构烷烃的催化裂化工艺(MIP)、催化裂化汽油辅助反应器改质降烯烃工艺[6]等,在反应器结构上均采取了底部提升管与上部流化床层相耦合的形式,可以通过分别调节提升管和床层操作实现对整个过程的灵活调控。王德武等[7]对上述耦合流化床反应器进行了详细的研究,将颗粒在提升管内沿轴向运动分为颗粒加速区、充分发展区和颗粒约束返混区。美国专利[8]公布了一种可用于甲醇制烯烃过程的流化床反应器,结合流化床和提升管各自优点,在流化床稀相空间设置提升管,将反应后的气体快速引入分离器分离,大大减少了在稀相的气-固反应。在传统流化床的稀相空间增设提升管后,会将大量的颗粒带到旋风分离器(简称旋分)入口,增加了旋分的负荷。对于此类耦合流化床,现在研究大多集中在提升管内固含率即颗粒浓度的轴向及径向分布,对其中颗粒夹带以及颗粒组成鲜有报道。笔者研究了传统流化床与流化床-提升管耦合流化床内颗粒夹带量以及夹带颗粒粒度分布的规律,并进行了对比分析。

1 实验部分

1.1 实验装置及实验介质

为了分析增设提升管后颗粒夹带量和旋分入口颗粒粒度的变化,在相同条件下,在传统流化床和耦合流化床中进行实验。2个实验装置除稀相结构不同外,其余装置结构和操作条件均相同。

实验所用的耦合流化床和传统流化床如图1所示。从图1可见,主体装置由有机玻璃筒节构成,其主体总高11.7 m,采用两级旋风分离器。耦合流化床反应器是在传统流化床的弹溅区设置了1个锥形过渡段和1根提升管,将传统流化床的稀相空间改为提升管,以便颗粒快速带出。传统流化床反应器的底部流化床内径为380 mm、高3 m,上部稀相空间内径480 mm、高8 m;耦合流化床的底部流化床内径和高度与传统流化床尺寸相同,上部提升管内径为126 mm、高8.2 m。2种流化床采用相同的板式分布器,开孔率2.0%、孔径6 mm,并采用相同的进气装置。

空气经罗茨鼓风机压缩后进入缓冲罐和气体分配器,经转子流量计计量后进入装置,通入流化床底部,作为反应器流化风。流化床内的气泡在离开床层表面时,将大量颗粒夹带到稀相空间,经过两级旋风分离器分离后,固体颗粒沿料腿返回床层中部,流化风由顶部的出口管通过滤袋排入大气。

实验固体介质为FCC催化剂,其平均粒径(dp)72 μm,颗粒密度(ρp)1370 kg/m3;气体介质为室温下空气。实验时,底部流化床表观气速(Ug)范围0.46~1.51 m/s,对应的耦合流化床内提升管表观气速(Ug,r)范围4.18~17.73 m/s;传统流化床和耦合流化床的静床层高度(Hb)均为1 m,随表观气速的增加,其流化床层高度先增加后降低,在1.3~ 1.7 m之间变化。

1.2 测试方法

采用容积法测量系统的循环强度。瞬时关闭计量罐下的蝶阀,同时记录计量罐堆积一定质量(m)物料所需的时间(t),按式(1)计算出颗粒循环量(Gs)。

Gs=m/t

(1)

(2)

式(2)中,ΔH为两测量点之间的高度,m;g为重力加速度,m/s2。

图1 耦合流化床和传统流化床实验装置及流程图

分别测量了传统流化床中距分布板2.80、4.45、5.45、6.45、7.45、8.45、9.45、10.45 m处和耦合流化床中距分布板2.80、3.82、4.57、5.57、6.57、7.62、8.62、9.62、10.62 m处的压力差,以对比两者的颗粒浓度。

在底部流化床密相区和上部稀相区出口即一旋入口,设计了取样点(见图1),在流化过程中获取颗粒样品,采用英国马尔文仪器有限公司Mastersizer2000型激光粒度分析仪测量其粒度即粒径分布。

2 结果与讨论

2.1 流化床弹溅区的颗粒浓度

图2 不同表观气速(Ug)下传统流化床稀相空间的平均颗粒浓度)分布

图3 不同表观气速(Ug)下耦合流化床和传统流化床弹溅区平均颗粒浓度)

2.2 旋风分离器入口的颗粒浓度

提升管出口亦即旋风分离器(简称旋分)的入口,旋分入口颗粒浓度对于旋分的分离效率有着显著的影响。旋分内存在一个极限颗粒浓度值,低于此值时,分离效率随着颗粒浓度增加而上升,反之则随着颗粒浓度增加而降低[11]。一般而言,旋分入口颗粒浓度在5~8 kg/m3范围时,分离效果较好。

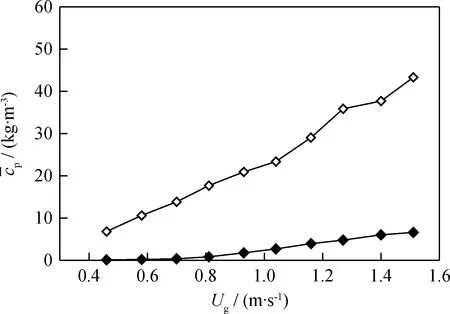

图4 不同表观气速(Ug)下耦合流化床和传统流化床旋分入口平均颗粒浓度)

2.3 旋风分离器入口的颗粒粒度

关于流化床中颗粒夹带的研究表明[9, 12],只有在表观气速达到一定值时,才产生严重的夹带。本实验中得到的不同表观气速下耦合流化床和传统流化床旋分入口的颗粒平均直径(dp)示于图5,表观气速对耦合流化床颗粒循环量(Gs)的影响示于图6,图7给出了耦合流化床旋风入口颗粒体积分数随表观气速的变化。

从图5可见,旋分入口夹带颗粒的dp随着Ug的增大一直增大,当Ug远大于最大颗粒的带出速度时,这一现象依然存在。这一方面是因为颗粒和提升管壁面存在摩擦,降低了颗粒速度;另一方面是因为Ug越大,所能带出的颗粒粒径也在不断增大。此外,在同一Ug下,耦合流化床旋分入口颗粒的dp大于传统流化床的。这是由于采用提升管后,提升管内表观气速远大于传统流化床稀相的表观气速,颗粒的夹带能力增强,大颗粒不再沉降并返回密相床层,而是通过提升管被带至旋分入口。

图5 不同表观气速(Ug)下耦合流化床和传统流化床旋分入口颗粒平均粒径(dp)

从图5还可以看出,Ug≥1.27 m/s时,耦合流化床旋分入口颗粒dp随Ug的变化甚小。而从图6可见,此时的颗粒循环量(Gs)仍随着Ug的增大而增大。

图6 表观气速(Ug)对耦合流化床颗粒循环量(Gs)的影响

从图7可见,在耦合流化床旋分入口处,颗粒粒径小于40 μm和40~63 μm颗粒的体积分数(φ)随着Ug的增大而不断减小,而63~100 μm和大于100 μm颗粒的体积分数随着Ug的增大而不断增大。这是由于,Ug增加,能够提供较大的动能,使得更多的大颗粒也被夹带,所以,Ug越高,大颗粒所占的比例就越大。

图7 耦合流化床旋分入口颗粒体积分数(φ)随表观气速(Ug)的变化

参考相关研究者对传统流化床研究的结果[13-14],同时对本实验数据进行拟合,给出了耦合流化床旋分入口不同颗粒粒径范围内,颗粒体积分数与表观气速关系的经验式(3)~(6)。

(3)

(4)

(5)

(6)

由式(3)~(6)计算所得颗粒体积分数值也示于图7,可见实验值与计算值吻和良好。图8给出了耦合流化床旋分入口颗粒体积分数的实验值与计算值的误差分析。由图8可见,计算误差在±20%以内,可供工业设计参考。

2.4 旋风入口夹带颗粒粒度分布

图9示出了不同表观气速(Ug)下传统流化床和耦合流化床旋分入口夹带颗粒粒度分布。由图9可见,不同Ug下,二者旋分入口夹带颗粒粒度均呈对数正态分布,且随着Ug的增加,正态分布曲线不断往右移动,说明大颗粒体积分数不断增大,小颗粒体积分数不断减小。传统流化床旋分入口颗粒粒度分布与静床层的颗粒粒度分布相差很大,而耦合流化床旋分入口颗粒粒度分布与静床层的颗粒粒度分布十分接近。

传统流化床中,重力沉降和扬析现象明显,在TDH以上的空间小颗粒居多,即使Ug达到1.51 m/s,稀相空间中仍然有明显的重力沉降现象,所以,旋分入口夹带颗粒的组成一直在不断变化,并逐渐靠近静床层的组成。耦合流化床在Ug≥1.27 m/s时,其旋分入口夹带颗粒粒度分布几乎恒定,不再随Ug变化而变化;而Ug=1.16 m/s时,粒度分布与Ug=1.27 m/s时差距较大。Ug=1.27 m/s时,粒度分布曲线与静床层的粒度分布曲线已十分接近,说明此时已能将床层颗粒全部带出。

图8 耦合流化床旋分入口夹带颗粒体积分数实验值(φe)与计算值(φc)的比较

图9 不同表观气速(Ug)下传统流化床和耦合流化床旋分入口的颗粒粒度分布

Ug=0.93 m/s时传统流化床和耦合流化床旋风入口、密相床层及静床层颗粒粒度分布示于图10。由图10可见,传统流化床旋分入口夹带颗粒的粒度分布与密相流化床层和静床层的颗粒粒度分布相差较大,旋分入口夹带颗粒的平均粒径较小,密相床层颗粒的平均粒径比静床层颗粒的要大。这是因为,大部分小颗粒都被夹带到稀相空间,大颗粒由于重力沉降的作用返回到了流化床层。耦合流化床中,这三者的变化规律与传统流化床的类似,但三者数值十分接近。

图10 Ug=0.93 m/s时传统流化床和耦合流化床旋风入口、密相床层及静床层颗粒粒度分布

3 结 论

(1)耦合流化床弹溅区平均颗粒浓度大约是传统流化床弹溅区平均颗粒浓度的0.65倍,而旋分入口平均颗粒浓度却是传统流化床的6~8倍,但仍低于工业提升管出口颗粒浓度,其颗粒粒径也大于传统流化床的。

(2)与传统流化床相同,随着表观气速(Ug)的增加,耦合流化床旋分入口夹带颗粒中,小颗粒体积分数逐渐减小,大颗粒体积分数逐渐增大。给出了耦合流化床旋分入口不同粒径颗粒体积分数随表观气速变化的经验公式,其计算误差在±20%以内。

(3)在Ug≥1.27 m/s时,耦合流化床旋分入口夹带颗粒粒度分布基本恒定,不再随Ug的增大而变化,且十分接近静床层颗粒粒度分布,但颗粒循环量仍随着Ug的增大不断增大;传统流化床旋分入口颗粒粒度分布随Ug的增大仍在变化,且与静床层颗粒粒度分布仍有较大的区别。

[1] 金涌, 祝京旭, 汪展文, 等. 流态化工程原理[M].北京:清华大学出版社, 2001:400-424.

[2] 郭慕孙, 李洪钟. 流态化手册[M].北京:化学工业出版社, 2008:897-899.

[3] 沈伯雄, 刘德昌, 陆继东.石油焦燃料及其循环流化床燃烧的技术[J].石油炼制与化工, 1999, 30(3):25-29.(SHEN Boxiong, LIU Dechang, LU Jidong.Petroleum coke and its circulating fluidized bed combustion technology[J].Petroleum Processing and Petrochemicals, 1999, 30(3):25-29.)

[4] GRACE J R. High-velocity fluidized bed reactor[J].Chemical Engineering Science, 1990, 45(8):1953-1966.

[5] 甘俊, 金涌, 俞芷青, 等.催化裂化提升管再生器两级串联烧焦的计算机模拟[J].石油炼制与化工, 1995, 26(2):1-6.(GAN Jun, JIN Yong, YU Zhiqing, et al.The simulation of two-stage riser FCC regenerator[J].Petroleum Processing and Petrochemicals,1995, 26(2):1-6.)

[6] 杨光福, 徐春明, 高金森.催化裂化汽油改质过程中积炭历程及其对烯烃转化的影响[J].石油学报(石油加工), 2008, 24(1):15-21.(YANG Guangfu, XU Chunming, GAO Jinsen.Coke formation and it’s influence on olefin conversion in FCC naphtha upgrading[J].Acta Petrolei Sinica (Petroleum Processing Section), 2008, 24(1):15-21.)

[7] 王德武, 卢春喜, 严超宇.提升管加床层反应器提升管段下行颗粒的分布及其对流动的影响[J].石油学报(石油加工), 2011, 27(1):69-76.(WANG Dewu, LU Chunxi, YAN Chaoyu.Downward particle distribution and its effects on particle flow in the riser section of riser-fluidized bed reactor[J].Acta Petrolei Sinica (Petroleum Processing Section), 2011, 27(1):69-76.)

[8] LOMAS D A, MILLER L W.Controllable space velocity reactor and process:US, 7169293B2[P].2007-6-30.

[9] ZENZ F A, WEIL N A.A theoretical-empirical approach to the mechanism of particle entrainment from fluidized beds[J].AIChE Journal, 1958, 4(4):472-479.

[10] LEWIS W K, GILLILAND E R, LANG P M.Entrainment from fluidized beds[C]//Chemical Engineering Progress, Symposium Series, 1962, 58:65-78.

[11] 罗晓兰, 陈建义, 杜美华, 等.入口含尘浓度对旋风分离器效率影响规律的研究[J].石油化工设备技术, 1999, 20(2):8-10.(LUO Xiaolan, CHEN Jianyi, DU Meihua, et al.Research for the influence law of entrance dust-bearing concentration on the cyclone efficiency[J].Petro-Chemical Equipment Technology, 1999, 20(2):8-10.)

[12] HO E B T C.Fluidization and fluid particle systems[J].Powder Technology, 2006, 163(1-2):1-7.

[13] 卢妍华, 卢春喜.FCC湍流流化床稀相区夹带颗粒粒度分布规律的研究[J].河北科技大学学报, 2001, (1):59-64.(LU Yanhua, LU Chunxi.Study on the distributor law of entrainment particles in the dilute phase of turbulent fluidized beds of FCC regenerator[J].Journal of Hebei University of Science and Technology, 2001, (1):59-64.)

[14] 卢春喜, 王祝安.催化裂化流态化技术[M].北京:中国石化出版社, 2002:58-59.

Comparative Study on the Particle Distributions in the Dilute Phase Outlet of Coupled and Traditional Fluidized Beds

CUI Gang1,2, LIU Mengxi2, LU Chunxi2, WANG Jingsheng3

(1.BeijingGeneralResearchInstituteofMiningandMetallurgy,Beijing100160,China;2.StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102249,China;3.ShallowWaterDevelopmentCompanyofDagangOilfield,Tianjin300200,China)

The particle concentrations in the splash zone and the entrainment particle distributions at the cyclone separator inlet of the coupled and traditional fluidized beds were comparatively studied with FCC catalyst as the particle object. The results showed that the particle concentration in the splash zone of coupled fluidized bed was 0.65 times of that of traditional fluidized bed, but particle concentration at the cyclone separator inlet of coupled fluidized bed was 6-8 times of that of traditional fluidized bed and the mean particle diameter was much larger than that of traditional fluidized bed. The volume fractions of small particles of the diameter less than 40 μm and between 40-63 μm decreased with the increase of superficial gas velocity, while the volume fractions of big particles of diameter between 63-100 μm and greater than 100 μm increased with the increase of superficial gas velocity. For superficial gas velocity greater than 1.27 m/s, the composition of entrained particles at the cyclone separator inlet of coupled fluidized bed barely changed as the superficial gas velocity increased, and approximated to that in the static bed. However, in the traditional fluidized bed, the particle size distribution at cyclone inlet changed obviously as the superficial gas velocity changed in the experimental range, and was always different from that in static bed.

coupled fluidized bed; traditional fluidized bed; distribution of entrainment particles

2014-05-26

国家重点基础研究发展计划“973”基金项目(2012CB215004) 资助

崔刚,男,硕士研究生,从事化学工程研究;E-mail: 4944094@qq.com

刘梦溪,男,副研究员,博士,从事化学工程研究;E-mail: mengxiliu@sina.com

1001-8719(2015)05-1035-07

TE624

A

10.3969/j.issn.1001-8719.2015.05.001