热轧层流冷却对带钢板形的影响仿真分析

2015-06-27李洪波余志龙

张 艺 李洪波 余志龙,3

(1:国家知识产权局专利局专利审查协作北京中心 北京100190;2:北京科技大学机械工程学院 北京100083;3:北京北方微电子基地设备工艺研究中心有限责任公司 北京100176)

·技术分析·

热轧层流冷却对带钢板形的影响仿真分析

张 艺①1李洪波2余志龙2,3

(1:国家知识产权局专利局专利审查协作北京中心 北京100190;2:北京科技大学机械工程学院 北京100083;3:北京北方微电子基地设备工艺研究中心有限责任公司 北京100176)

为分析某热连轧生产线在开卷后出现的拱背或纵切分条后出现的翘曲问题,建立ANSYS有限元仿真分析模型,分析层流冷却过程的带钢温度分布和内应力情况。在确定边界条件时,采用FLUENT软件对带钢水冷换热过程进行了数值仿真分析,得到换热系数。利用ANSYS模型仿真分析了层流冷却上下水比、前段和后段主冷模式以及初始横向温度分布对带钢内应力分布的影响,并根据分析结果,采取了改变上下水比、后段主冷模式,改善精轧横向温度不均匀分布等措施,使得拱背和纵切翘曲导致的板形缺陷改判率由4.2%降低到1.05%。

热轧 层流冷却 板形 内应力 有限元

热轧带钢的轧后层流冷却是提高钢铁材料性能和实现钢种开发的重要工艺手段[1]。同时,层流冷却过程造成的带钢温度分布不均匀也成为影响带钢成品板形的重要因素。随着对热轧带钢板形精度要求的日益提高,层流冷却对温度不均匀分布并进而对板形产生的影响也越来越受到重视[2]。

王洪彬[3]、程杰锋[4]、肖湖福[5]、徐小青[6]等采用有限差分法或有限单元法分析了层流冷却后的温度场分布;苏艳萍[2]、Zhou Zhongqing[7]、Wang Xiaodong[8]、陈银莉[9]等分析了层流冷却后温度场分布与带钢内应力之间的关系,分析了层流冷却对板形的影响;王洪彬[3]、程杰锋[4]、王晓东[10]等在研究过程中还考虑了层流冷却过程中相变的作用。

中国某热连轧机生产线的某热轧产品,在开卷后常出现拱背或纵切分条后翘曲的问题,根据之前的文献分析,认为与层流冷却后的带钢温度不均匀分布有关。因此针对典型品种规格的层流冷却过程,建立了仿真分析模型,研究层流冷却工艺对内应力的影响,为生产现场提出板形问题解决方案提供理论参考。

1 有限元仿真模型的建立

1.1 模型简化和物理模型建立

在实际层流冷却过程中,带钢在冷却阶段经历不同的冷却区域,边界条件也随之变化,这无疑增加了仿真计算的难度。参照前人研究方法,在建模时假定带钢在冷却过程中静止不动,而热边界条件在带钢表面移动[7,11]。

建立长度为1000mm,宽度为1800mm,厚度为9.8mm的带钢几何实体模型。采用8节点六面体单元网格划分,单元类型选取实体单元Solid70。由于带钢上下表面受到冷却水射流冲击发生换热,因此采用映射网格非均匀划分,由心部到表面网格逐渐变密,具体模型如图1所示。

图1 模型建立及网格划分

1.2 边界条件的确定

层流冷却过程是一个非稳态的传热过程,这个过程中包括热传导、热对流和辐射换热三种基本方式。合理的确定各种边界条件是提高仿真模型计算精度的关键。

高温带钢在空冷的时候,主要的换热是带钢与环境空气之间的对流换热,以及带钢对外界的辐射换热。两种换热同时进行,因此其综合换热系数可表示为:

(1)

式中hr—空冷辐射换热系数,W/(m2·K);hc—对流换热系数,W/(m2·K);Ts—带钢的表面温度,K;T∞—带钢的环境温度,K;σ—Boltzmann常数,取5.67×10-8W/(m2·K4);ε—带钢的辐射率,取0.8。

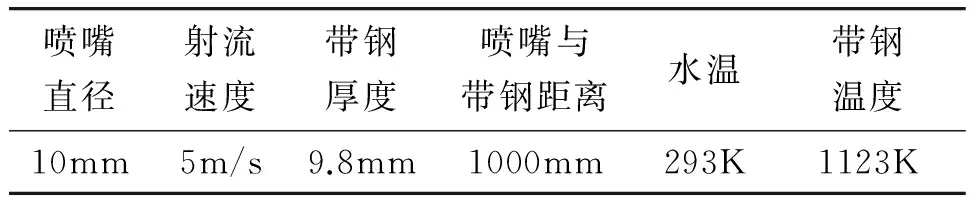

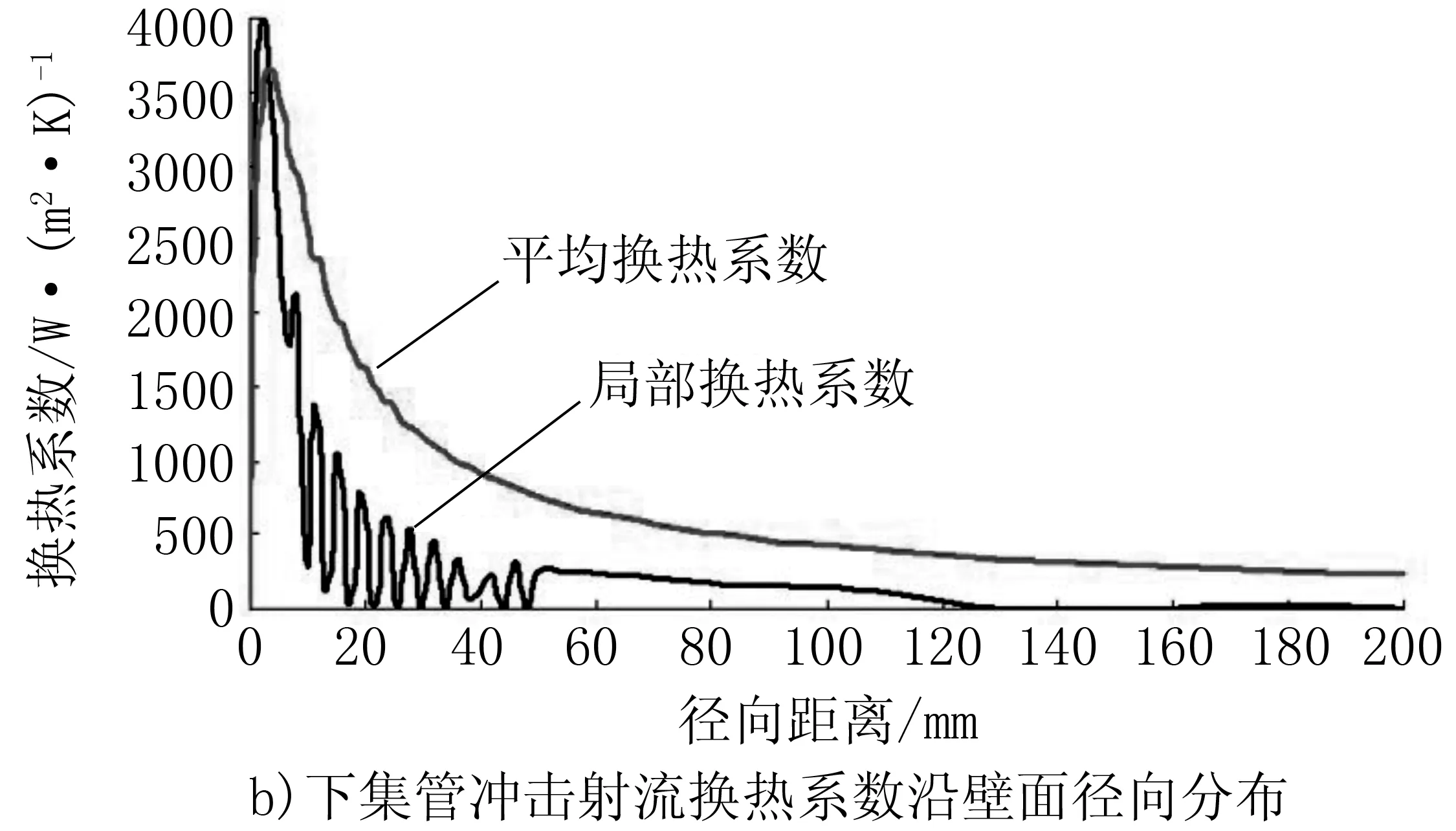

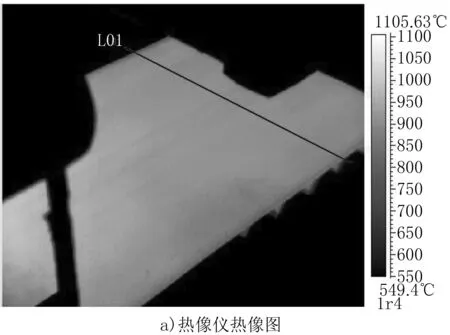

带钢经过水冷区,冷却水在带钢表面形成射流冲击区和稳态膜沸腾区,且上下表面差异较大需分别处理。因此,分为带钢上表面射流冲击换热、下表面射流冲击换热和稳态沸腾区换热三部分。采用FLUENT软件对带钢水冷换热过程进行了数值仿真分析,初始条件如表1所示。仿真得到的换热系数分布图如图2所示。

表1 数值仿真的初始条件

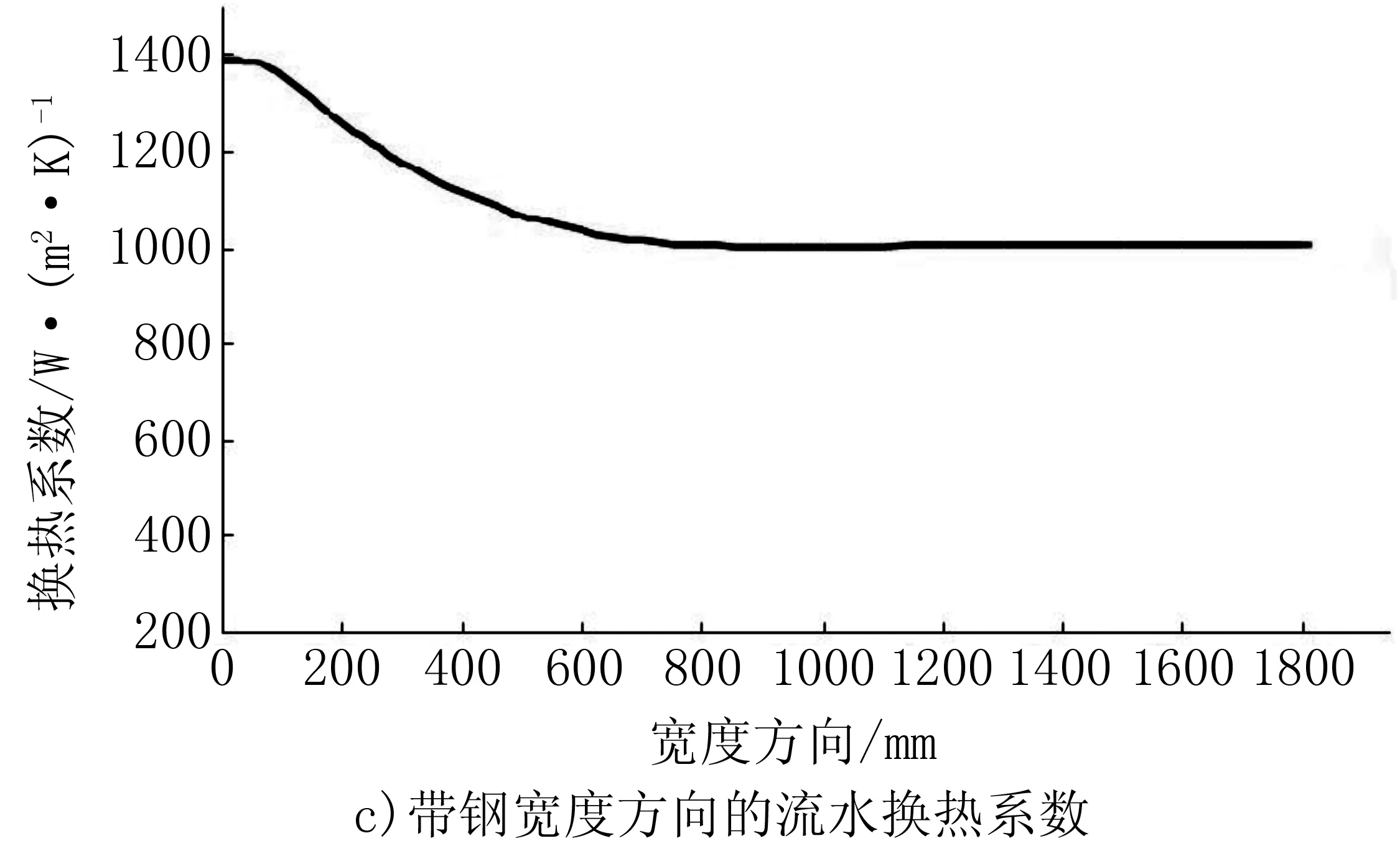

1.3 材料物性参数的确定

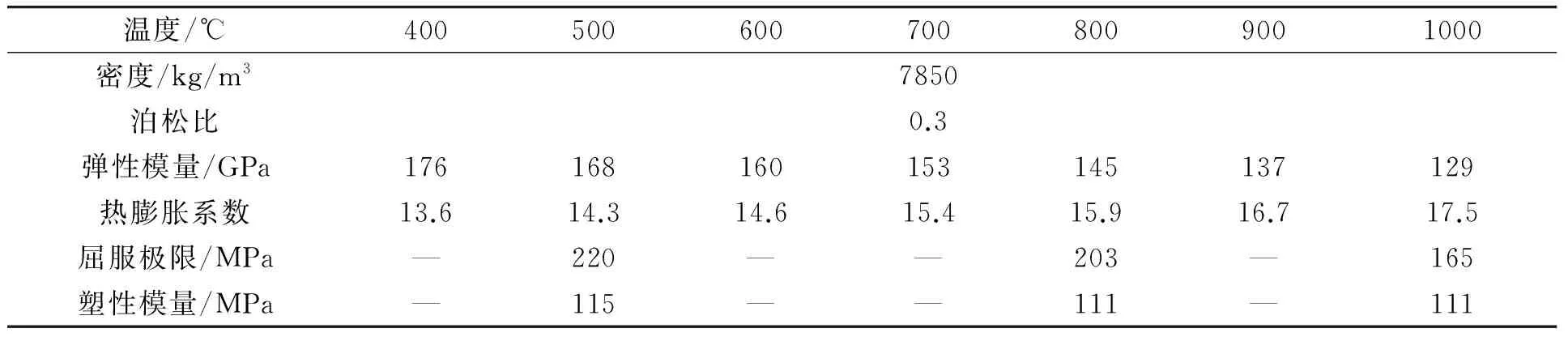

材料物性参数是随着温度而变化的,对计算结果有很大影响。其中导热系数、比热等需要通过模拟实验来确定,结果如表2所示。

为了简化计算模型,在热应变增量中将相变增量换算进去,即在热膨胀系数的基础上加上相变导致的膨胀部分。根据带钢冷却过程中的组织转变模拟模型计算,得到组织转变后的成分是92.63%铁素体,6.93%的珠光体,0.46%的马氏体。通过考虑组织成分转变的影响,得出了考虑相变因素的材料物性参数随温度的变化规律如表3所示。

1.4 初始温度场的确定

热轧带钢精轧结束后,已经具有了特定的温度分布,作为初始条件,在计算时首先加载温度分布。

图2 换热系数分布图

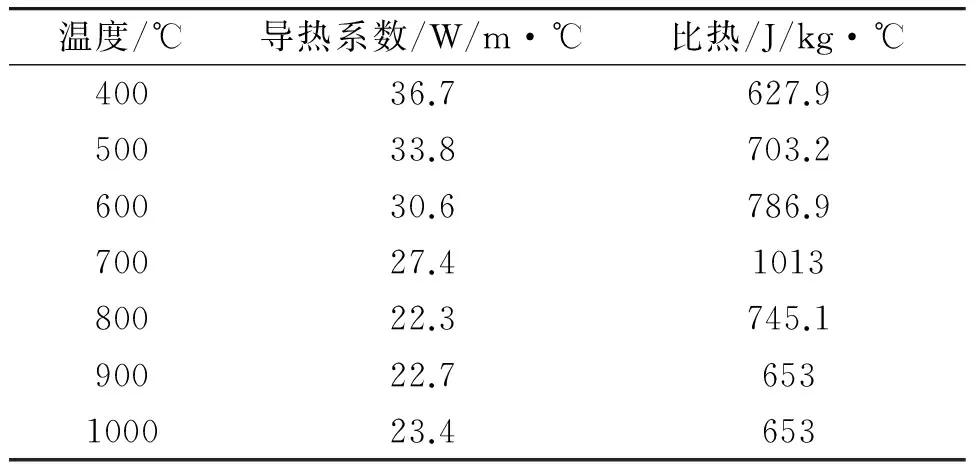

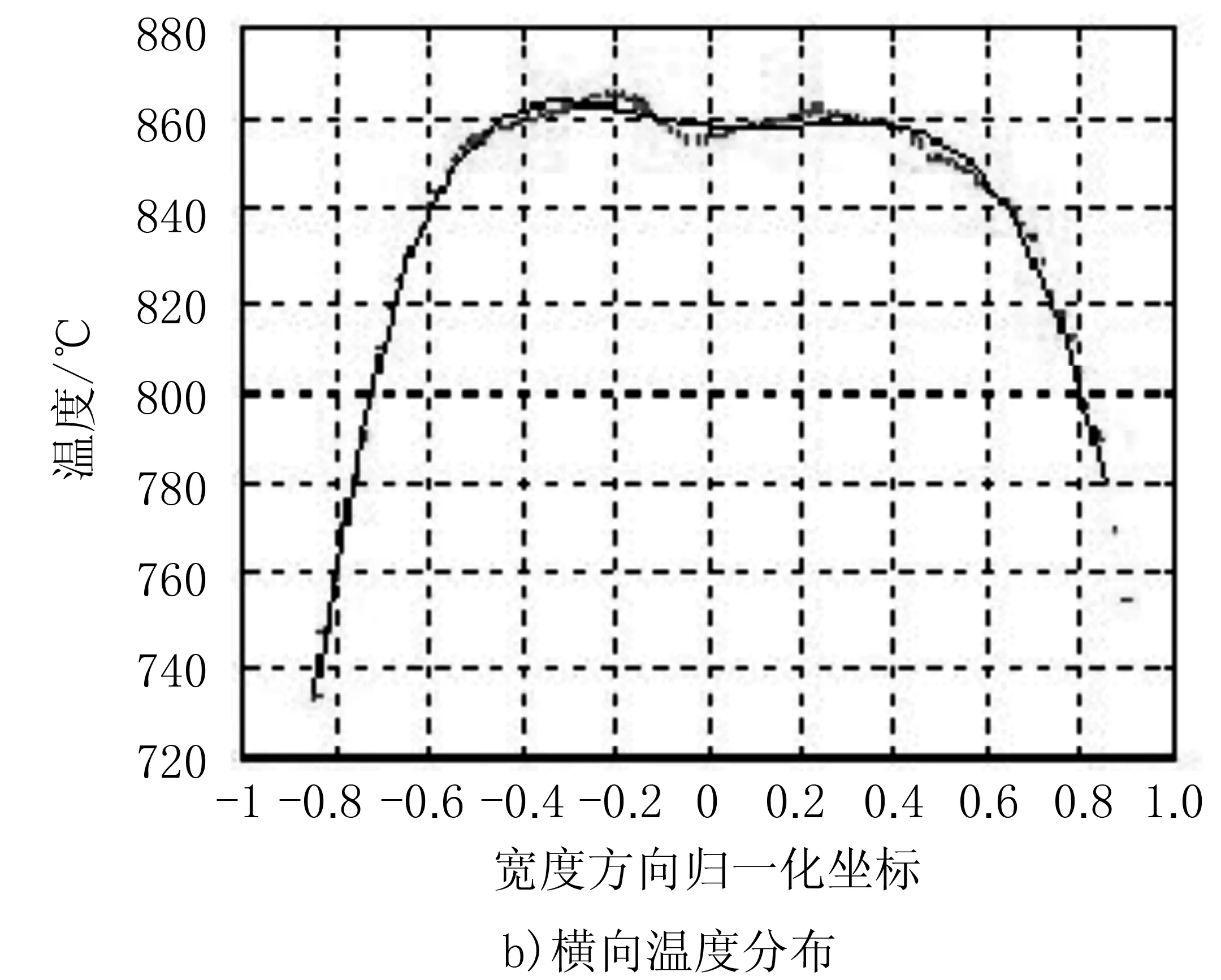

在精轧机出口处采用红外热像仪对带钢的横向温度进行测量,并利用最小二乘法对实际的表面温度场进行曲线拟合,作为初始温度的输入。

表2 导热系数、比热随温度变化关系的确定

图3 热像仪热像图及横向温度分布

温度/℃4005006007008009001000密度/kg/m37850泊松比0.3弹性模量/GPa176168160153145137129热膨胀系数13.614.314.615.415.916.717.5屈服极限/MPa—220——203—165塑性模量/MPa—115——111—111

图3为某卷带钢的横向温度分布测量结果,可以看出,带钢的宽度方向温度存在较大的温度差,且边部温降较大。

1.5 层流冷却工艺条件

仿真模型是以某热轧厂某钢种的实际轧制工艺条件为计算基础的,层冷前温度850℃,终冷温度620℃,冷却水温度20℃。

冷却策略包括前段主冷模式和后段主冷模式:

1.5.1 前段主冷模式

当产品需要在温度较高区快速降温时,采用前段主冷模式,此时优先集中将层流冷却区入口侧的集管阀门打开,快速冷却区集中在层冷区前部。

1.5.2 后段主冷模式

当产品需要在温度较低区快速降温时,采用后段主冷模式,此时优先集中将层流冷却粗冷区出口侧的集管阀门打开,快速冷却区集中在层冷主冷区后部。

仿真时,前段冷却模式前段开启8组集管,后段开启4组集管;后段冷却模式前段开启4组集管,后段开启8组集管。

2 仿真结果分析

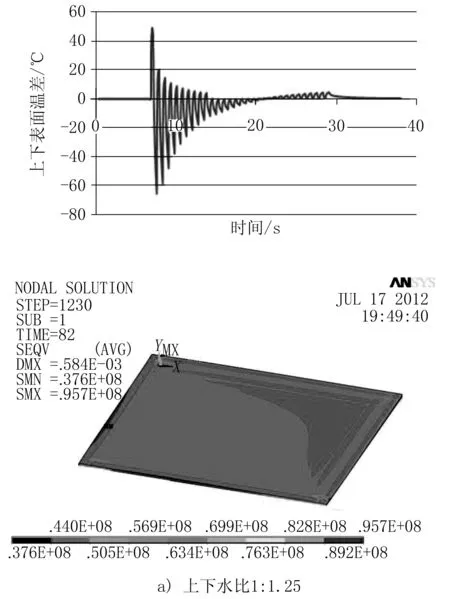

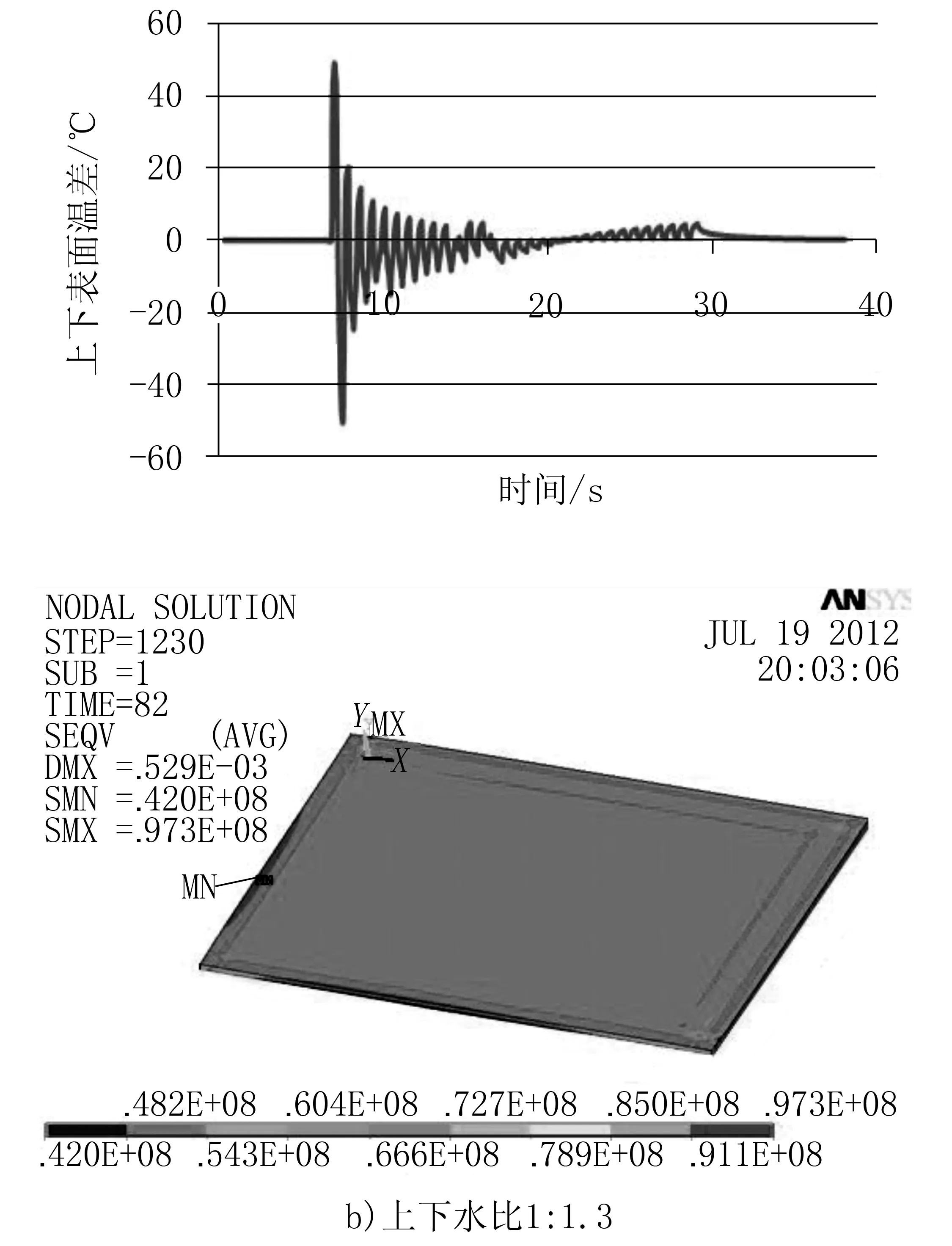

2.1 上下水比对板形的影响

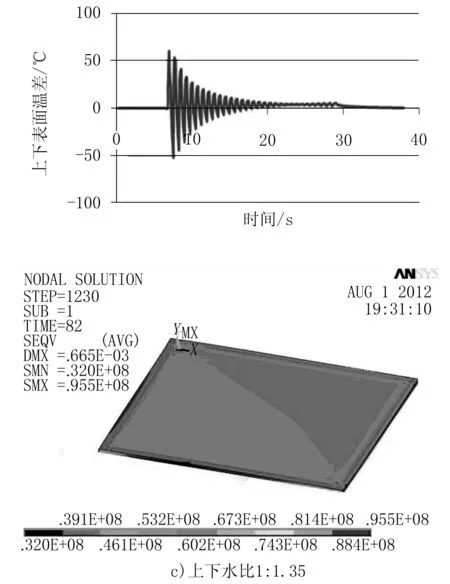

在层流冷却过程中,为了保障带钢的板形良好,不出现拱背现象,必须要保证上下表面的温差较小。要保证带钢的上下表面冷却均匀一致,可以通过调整带钢冷却上下水比进而达到控制带钢上下表面温差,使带钢获得良好的板形。因此,在前段主冷模式下,对上下水比依次为1∶1.25,1∶1.3,1∶1.35 的工况进行仿真分析,得到带钢上下表面温差和三维应力云图,如图4所示。

图4 带钢上下表面温差及三维应力云图

对比分析可以看出:随着带钢上下水比从1∶1.25到1∶1.35的变化,带钢上下表面的温差也随之变化;1∶1.25时上表面温降比下表面快,温差基本为负, 1∶1.3左右时,上下表面温降差不多,此时的上下表面温差基本对称,水比1∶1.35左右时,上表面温降比下表面慢,最后温差为正;从带钢的三维应力图可看出在上下水比为1∶1.3左右时,带钢表面的应力值基本趋于一致,最后带钢的残余应力较小。

2.2 冷却模式对板形的影响

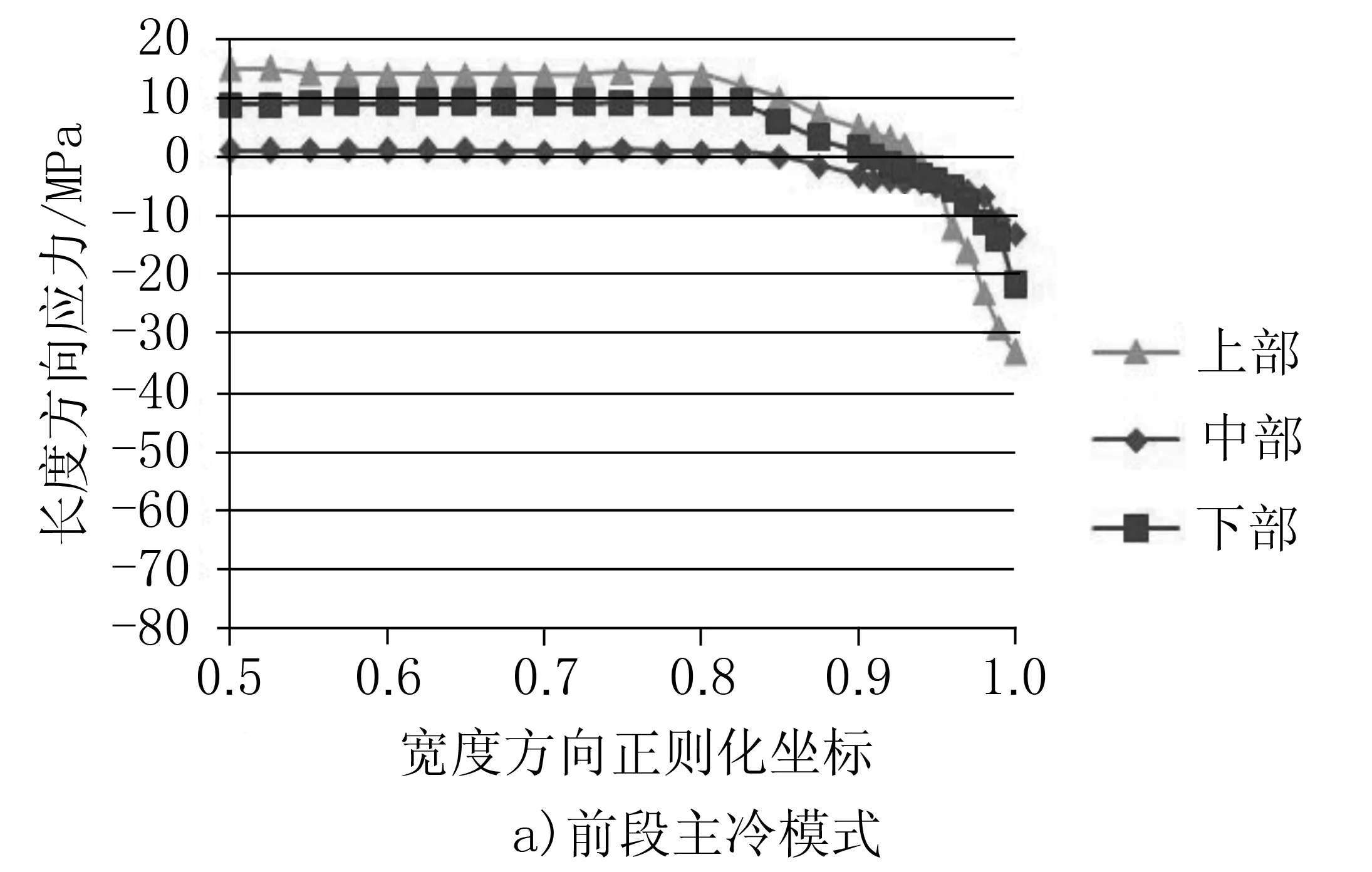

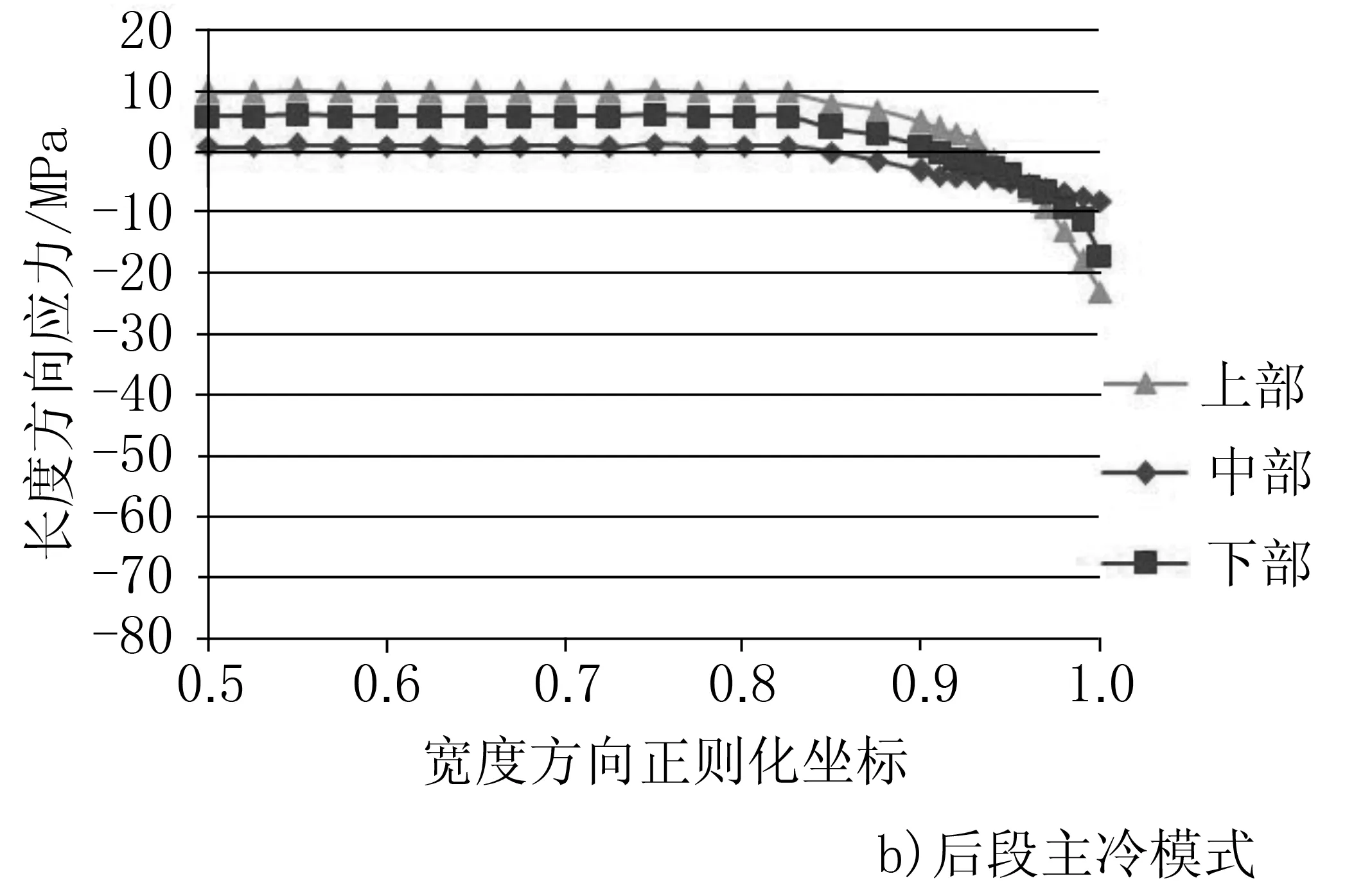

对前段主冷模式和后段主冷模式进行仿真分析,图5分别为前段主冷和后段主冷下的应力分布。

图5 应力沿宽度方向变化曲线

可以看出,后段冷却的应力曲线的分布与前段冷却模式相似,但在后段冷却模式下,内应力相对较小,最大应力仅为-20MPa左右,不同厚度截面上的应力相比于前段冷却模式也更为均匀。因此,后段冷却模式对于某钢种更利于形成良好的板形。

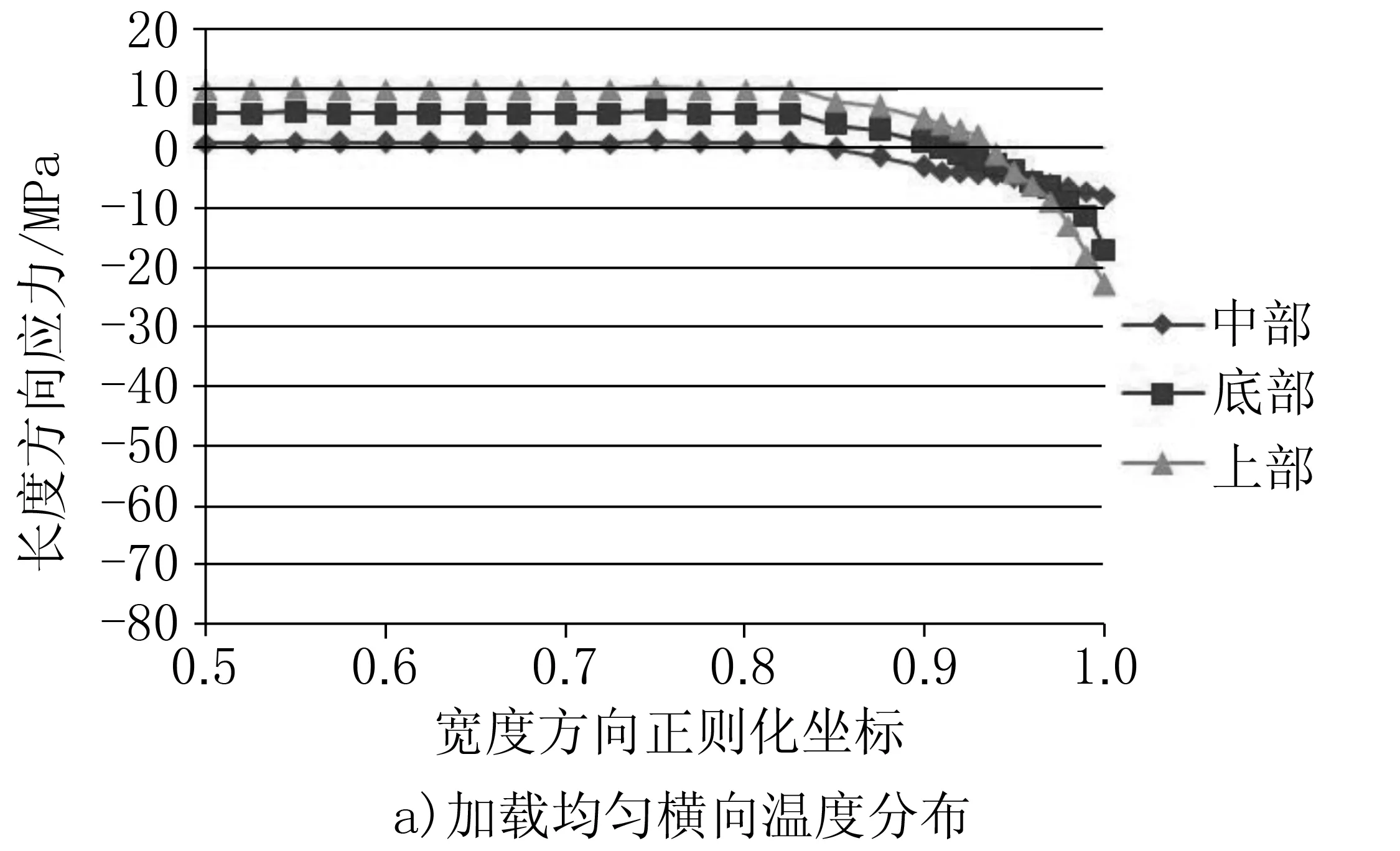

2.3 初始横向温度分布对板形的影响

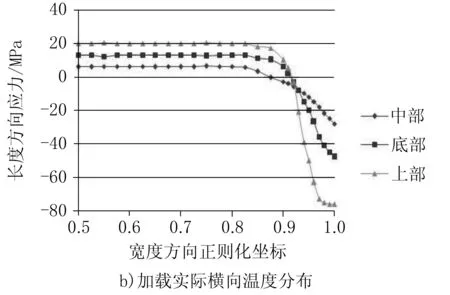

图6a)和b)分别是加载均匀初始横向温度分布和加载图3热像仪所测横向温度分布的带钢宽度方向的应力情况。

可以看出,即使精轧机出口处的初始横向温度分布均匀,带钢边部由于冷却不均仍存在普遍的温降现象,边部的温降导致热应力在带钢边部受压应力,带钢中部受拉应力。热像仪所测带钢最大温差达到120℃,此时带钢边部表面压应力最大可达-80MPa,主要集中在距离带钢边部100mm的范围内。

图6 应力沿宽度方向变化曲线

带钢初始横向温度分布直接影响带钢层流冷却后的应力分布,初始横向温差越大,带钢边部与中部的应力差越大,边部形成的塑性应变值也越大,这对轧后带钢板形会带来一定的不良影响,因此精轧出口处带钢横向温度的均匀性是保证轧后冷却板形良好的重要条件。

3 结论

1)随着带钢上下水比从1∶1.25到1∶1.35变化,带钢上下表面的温差也随之变化。某钢种冷却的最佳上下水比在1∶1.3左右,此时带钢表面的应力值基本趋于一致,最后带钢的残余应力较小。

2)后段主冷模式带钢的应力分布与前段主冷模式相似,但在后段主冷模式下,产生的应力相对较小,且不同厚度截面上的应力相比于前段冷却模式也更为均匀。

3)带钢层流冷却后的应力分布直接受带钢初始横向温度分布的影响,初始横向温差越大,带钢边部与中部的应力差越大,这对轧后带钢板形会带来一定的不良影响。

4)根据分析结果,采取了改变上下水比、采取后段主冷模式,改善精轧横向温度均匀分布等措施是,使得某钢种拱背和纵切翘曲导致的板形缺陷改判率由4.2%降低到1.05%。

[1]黄全伟,韩斌,谭文,等.层流冷却温度场数学模型的研究现状[J].钢铁研究,2013,Vol.41(1):59-62.

[2]苏艳萍,杨荃,何安瑞,等.ASP1700热轧层流冷却过程中影响板形变化的热应力求解[J].钢铁,2008,Vol.43(5):55-60.

[3]王洪彬,孙正旭,孙丽荣,等.层流冷却过程中带钢温度场的数值模拟[J].冶金设备,2008(6):18-22.

[4]程杰锋,刘正东,唐广波.带钢层流冷却过程数值模拟及卷取温度预测分析[J].钢铁,2010,Vol.45(11):57-61.

[5]肖湖福,杨玉芳,牟世学,等.基于Ansys有限元的带钢层流冷却工艺的确定[J].冶金设备,2012(S2):1-4.

[6]徐小青,韩庆,傅松林.热轧带钢层流冷却过程的温度预测模型[J].钢铁研究学报,2012,Vol.24(12):23-27.

[7]Zhou Zhongqing,Lam YeeCheong,P F Thomson,et al. Numerical analysis of the flatness of thin rolled steel strip on the runout table[J].Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture,2007,Vol.221(2):241-254.

[8]Wang Xiaodong,Yang Quan,He Anrui,et al. Calculation of thermal stress affecting strip flatness change during run-out table cooling in hot steel strip rolling[J].Journal of Materials Processing Technology,2008,Vol.207(1-3):130-146.

[9]陈银莉,余伟,苏岚,等.热轧带钢层流冷却过程中残余应力分析[J].材料热处理学报,2010,Vol.31(6):155-160.

[10]王晓东,何安瑞,杨荃,等.热轧带钢层流冷却过程中温度与相变耦合预测模型[J]. 北京科技大学学报, 2006,Vol.28( 10):964-968.

[11]王晓东.层流冷却影响热轧带钢板形机理及控制策略研究[D].北京:北京科技大学,2007.

Simulated Analysis of the Influence of Laminar Cooling Process for Strip Flatness in Hot Rolling

Zhang Yi1Li Hongbo2Yu Zhilong2,3

(1:Patent Examination Cooperation Center of the Patent Office, SIPO, Beijing, Beijing 100190;2:School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083;3:Beijing North Microel Ectronics, Beijing 100176)

In order to analyze the strip C-shape wrap problem after uncoiling and buckling problem after length cutting, an ANSYS finite element model was established to calculate the strip temperature and internal stress distribution after laminar cooling. For giving an accurate boundary condition, the heat transfer coefficient in water cooling was calculated by a FLUENT model of strip water cooling process. Then the influence of the ratio of upper and lower water flow, the front or end section main cooling mode, the original temperature distribution on the strip internal stress were analyzed by the ANSYS model. Based on the analyzing result, the ratio of upper and lower water flow was changed, the end section main cooling mode was come into service, and the original temperature distribution was improved, then the strip defect rate of C-shape wrap problem and buckling problem was drop from 4.2% to 1.05%.

Hot rolling Laminar cooling Flatness Stress Finite element method

张艺,女,1983年出生,毕业于北京科技大学材料与科学工程学院,专利审查员,主要人事机械加工方面的专利审查

TG335.5 TB115

A

10.3969/j.issn.1001-1269.2015.05.006

2015-05-12)