棒线材活套器的结构优化与应用

2015-06-27赵瑞明

赵瑞明 张 凯 宁 勇 武 剑

(山钢股份莱芜分公司棒材厂 山东莱芜271104)

棒线材活套器的结构优化与应用

赵瑞明①张 凯 宁 勇 武 剑

(山钢股份莱芜分公司棒材厂 山东莱芜271104)

活套器是棒线材生产线必不可少的工艺装备,其稳定运行至关重要,重点介绍对活套器起套机构所做的优化设计及取得的效果。

棒线材活套器 维修 运行稳定性 优化设计

1 前言

活套器在棒线材连轧生产过程中,一般用于断面较小、轧制速度较快的道次(除高线精轧集体传动机组外),其主要作用有三个,一是换辊换槽后,能够快速建立正常的道次间微张力,减少试车废品;二是正常轧制过程中消除连轧机架的动态速度变化的干扰,维持微张力或是无张力的状态,保证轧件尺寸精度;三是在轧制调整的过程中,能够避免人工速度调节产生的秒流量偏差,保证原有的张力状态[2]。综上所述,活套器是棒线材生产降低废品、稳定尺寸、提升生产指标必须有的工艺设备,其运行的稳定性关系重大。本文重点对常用立式活套器的起套机构进行了优化设计,提高其运行稳定性、方便维修、且降低了备件费用,具有一定的推广意义。

2 常用活套器的结构和缺陷分析

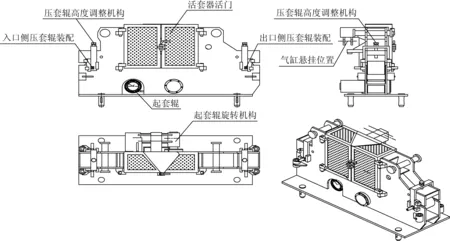

1)目前棒线材生产线,用得最普遍的是立式活套器,其主体结构如图1。

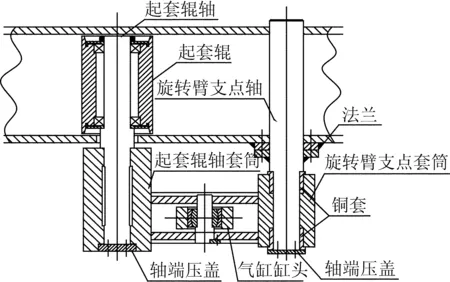

2)做结构优化的部分主要是活套器的起套机构,见图2。

3)图2是常用活套器起套机构的结构示意图,主体结构和运动方式如下:

(1)起套辊采用滚动轴承和起套辊轴连接在一起,并采用锁紧螺母、梅花止退垫的形式完成起套辊在起套辊轴上的轴向定位。

(2)起套辊轴与起套辊轴套筒之间为小间隙配合,并通过轴端压盖完成轴向的止退定位。

(3)起套辊轴套筒与旋转臂支点套筒通过2个肋条焊接在一起,并在肋条中间设置安装起套气缸缸头的孔和销。

(4)旋转臂支点套筒和旋转臂支点轴,通过2件铜套,所形成的间隙配合,通过滑动摩擦方式来完成旋转动作,轴端压盖起到轴向定位作用。

(5)旋转臂支点轴,通过法兰和活套器框架上

图1 立式活套器框架及主要结构[1]

图2 起套机构示意

对应的孔(与轴间隙配合),定位于活套器框架。

4)设计结构在实际使用中存在的问题

(1)若起套辊轴承损坏,采取的更换方式有2个,一是拆轴承锁紧螺母,退出起套辊,由于空间受限,加之轴承损坏后的卡阻,多数情况不好操作;二是起套辊连同起套辊轴一起从起套辊轴套筒中退出,离开活套器框架,便于维修操作。

(2)起套辊轴与起套辊轴套筒之间是间隙配合,实际使用中存在多数情况下由于长时间受到水和氧化铁皮的侵蚀、抱死,需要加热并冲击拆开,少数情况下,该间隙越来越大,造成起套辊在起落过程中的甩动,加大了轴承的冲击载荷,寿命大大降低,且起套辊辊面不水平,出现倾斜,不利于轧件正常运行。

(3)旋转臂支点套筒和旋转臂支点轴,通过2件铜套,所形成的间隙配合,来完成旋转动作,由于该处为开放状态,甘油润滑方式,且受到水和氧化铁皮的侵蚀,磨损速度较快,很快就形成较大间隙,同样造成起落套过程中起套辊的甩动,严重时起套辊碰触活套器底板,冲击巨大。

(4)旋转臂支点套筒和旋转臂支点轴,通过2件铜套形成的滑动摩擦方式,对旋转臂支点轴在铜套位置造成磨损,导致轴变细,同样造成该处间隙变大,需要更换旋转臂支点轴来恢复装配精度,造成备件费用增加。

(5)旋转臂支点轴在更换过程中,需要从活套器框架中拆除,间隙配合同样因为水和氧化铁皮的侵蚀,而需要加热、并冲击退出。

总之,上述结构维修困难、劳动量大,需要加热、锤击,备件需求量较大。

3 活套器结构优化设计

3.1 结构优化后的示意图3

图3 优化后的起套机构结构示意图

3.2 优化设计点

1)起套辊轴套筒改为夹壳联轴器形式[3](不设置键),对称分为两片,两片合起来夹住起套辊轴,并在两片结合处预留5mm~10mm的间隙。

2)起套辊轴套筒两片的夹紧力由螺栓提供,经计算设置6颗以上M20夹紧螺栓即可满足要求。套筒上的螺栓采用穿过套筒的方式,即一段为内六角头,另一端为六角头螺帽,而不在套筒内设置内螺纹来提供夹紧力。

3)起套辊轴的被夹持部分为光轴,并取消原先的轴端压盖设计。

4)旋转臂支点套筒亦改为夹壳联轴器形式,结构设计同起套辊轴套筒。

5)同样的,旋转臂支点轴被夹持部分设计为光轴,并取消轴端压盖。

6)如上述,旋转臂支点套筒与旋转臂支点轴之间是“抱死”的,不能实现相对转动。为实现正常起套动作,优化为旋转臂支点轴可相对活套器框架转动。

7)在活套器框架上焊接旋转臂支点轴轴承座,采用圆锥轴承或是调心辊子轴承,并通过轴承座压盖、轴承锁紧套和锁紧螺母,来实现旋转臂支点轴与活套器框架之间的相对转动和轴向定位。

8)在两个轴承座之间设置套筒,作为密封罩,来阻挡异物进入轴承工作空间,同时可作为润滑甘油的存储空间。

4 优化设计的使用效果

4.1 正常运行寿命大大提高

1)起套辊轴与起套辊轴套筒之间,旋转臂支点轴和旋转臂支点套筒之间,采用夹壳联轴器的连接形式,没有间隙,不存在由于该两处间隙造成的起套落套过程中起套辊上下甩动的现象,活套器运行的稳定性提高,对起套辊轴承的冲击载荷减小,轴承运行寿命相应提高。

2)起落套旋转动作的完成,由滑动摩擦状态,优化为使用轴承的滚动摩擦状态,基本消除了磨损带来的间隙变化,同样提高了活套运行的稳定性。

3)密封罩处可存储甘油,保证轴承的润滑,同时,尽量选用较大承载能力的轴承,其寿命是很长的。

4.2 维修效率提升

更换起套辊,可连同起套辊轴同时更换,来提高更换效率,同时便于线下更换起套辊及其轴承。方法是用气割切割夹壳联轴器的锁紧螺栓,切割位置即是预留的5mm~10mm的两片夹壳联轴器的间隙,由于锈蚀严重,螺栓已经不可再用,更换即可。彻底解决了由于锈蚀抱死需要加热冲击退出的问题。

4.3 备件费用下降

1)优化后的活套器起套机构,正常更换件仅限起套辊轴承和夹壳结构的夹紧螺栓,其它如起套辊轴套筒、旋转臂支点套筒基本不坏。

2)旋转臂支点轴承,在使用的2年中还没有损坏,省掉了原铜套的备件费用。

3)旋转臂支点轴几乎没有损坏。

5 小结

通过对立式活套器起套机构的优化,大大提高了活套器稳定运行的寿命和运行稳定性,对产品质量和指标提升贡献较大。同时,新的结构设计简化了维修,降低了劳动强度,节约了备件费用,效果显著,有一定的推广应用价值。

[1]邹家祥.轧钢机械(修订版).北京:冶金工业出版社,2007.

[2]强十涌,乔徳庸,李曼云.高速轧机线材生产.北京:冶金工业出版社,2009.

[3]王宁侠.机械设计.北京:机械工业出版社,2011.

Optimization and Aplication of Bar and Wire Line Looper

Zhao Ruiming Zhang Kai Ning Yong Wu Jian

(Laiwu Iron & Steel Co., Ltd of Shandong Iron and Steel Group Co., Laiwu 271104)

Loopers is the essential process equipment of the bar and wire production line, it’s running stability is very important..this paper mainly introduces the optimization and aplication of bar and wire line looper.

Bar and wire looper Maintenance Running stability Optimization design

赵瑞明,男,1979年出生,2002年毕业于西安建筑科技大学冶金工程学院金属压力加工专业,大学本科,工程师,主要从事技术管理和生产管理工作

TG333.62

B

10.3969/j.issn.1001-1269.2015.05.016

2015-04-25)