椭圆水管铸铁冷却壁的研制与热态实验

2015-06-27沈猛

沈 猛

(河北天宇高科冶金铸造有限公司 河北肃宁062350)

椭圆水管铸铁冷却壁的研制与热态实验

沈 猛①

(河北天宇高科冶金铸造有限公司 河北肃宁062350)

为了提高铸铁冷却壁的冷却能力,研制了一种椭圆水管铸铁冷却壁。冷却水管采用无缝钢管弯制成型后进行机械压制,从而成为所需的椭圆截面。通过对椭圆水管铸铁冷却壁进行的热态实验证明,在冷却水量不变的条件下,可以使冷却壁近热面的温度降低25℃,同时可以在设计上减薄冷却壁的厚度,从而减轻冷却壁的重量。采用椭圆水管铸铁冷却壁不但有利于高炉的顺利运行,而且可以减少冷却壁的设备投资。

高炉 铸铁冷却壁 椭圆水管 研制 热态实验

1 引言

冷却壁是炼铁高炉的主要冷却设备,其使用效果和使用寿命直接影响着高炉运行的经济效益[1]。目前冷却壁常用的材质有铸铁、铸钢、纯铜,而铸铁材质的冷却壁使用最为广泛,占全部冷却壁重量的80%以上。主要是因为铸铁冷却壁具有适中的导热能力,成本较为低廉,在大型高炉的炉底、炉缸、炉身以及中小型高炉上均有很好的服役能力,所以在炼铁高炉上普遍采用。就中国来说,现阶段每年大约要消耗铸铁冷却壁超过80000t(按年粗钢产量8亿t,高炉平均利用系数2.5,每立方米炉容大约需铸铁冷却壁0.7t,冷却壁平均使用寿命8年来计算)。研制一种具有更高冷却能力的铸铁冷却壁,延长冷却壁的使用寿命,保证高炉的顺利运行,同时降低冷却设备的投资,将会显著提高冶金企业的经济效益和社会效益。

2 铸铁冷却壁的现状以及存在的问题

1)多年来,铸铁冷却壁的结构均为铸铁本体内铸入按照设计要求弯制成形的冷却水管。冷却水管采用符合GB/T 8163或GB 3087规定的无缝钢管,材质为10钢或20钢[2],钢管截面为圆形。之所以采用圆形水管,主要是因为以下几个因素:

(1)圆形水管制作便利,成本低廉;

(2)圆形截面的进出水管安装方便,炉壳上与之配套的圆形开孔容易实现;

(3)冷却壁安装后,冷却水管进出口与炉壳的密封较为方便。

2)铸铁冷却壁的损坏是因为冷却壁热面受到炉料的机械磨损以及煤气流的冲刷,同时由于渣皮的不稳定,导致冷却壁热面温度波动较大,一旦热面温度超过760℃(一般认为,球墨铸铁材质的临界温度是760℃),球墨铸铁材质的强度大大下降,并且由于铸铁的生长现象,材料内部出现细小的裂纹,造成冷却壁热面开裂、脱落、掉块,这更加剧了冷却壁热面的损耗。这些问题的出现都是与冷却壁热面温度过高有直接关系的。因此,最大限度的降低冷却壁的热面温度,就成为了提高铸铁冷却壁使用寿命的研究方向。

3 椭圆水管铸铁冷却壁的结构分析

3.1 椭圆水管铸铁冷却壁能提高冷却壁的冷却能力

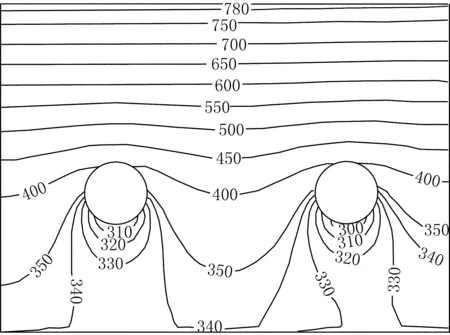

铸铁冷却壁的散热过程可以近似描述如下:高炉的热量传给冷却壁的热面,然后沿炉体径向向冷面传导,水管在冷却壁宽度方向上投影范围内的热量直接传到冷却水管,相邻冷却水管之间部位的热量向着水管横向传导,被冷却水管吸收的热量由冷却水带出,没有被冷却水管吸收的热量传导到了冷却壁冷面,再经过炉壳散发到大气。根据数学模型计算得出的冷却壁等温线图[3]也说明了这一点(见图1)。

图1 圆形水管铸铁冷却壁的等温线图

在冷却壁的其他工艺参数不变的情况下,冷却壁的冷却能力可以用换热面积比A(冷却水管在冷却壁热面的投影面积之和ΣS水管与冷却壁热面面积S热面的比值)来衡量。即:

A=ΣS水管/S热面×100%

因此,在水流通道数量(n)不变的情况下,若要增大冷却壁的冷却能力,就要加大冷却水管的直径,这也是目前在冷却壁设计中常用的方法。但是,加大冷却水管直径,水管的水流通道面积将会以n2的关系增大,无疑,这将会大大增加冷却水量和维持冷却系统运行的动力消耗。

众所周知,圆形是在面积相同的情况下,周长最小的几何图形。也就是说,采用圆形水管作为冷却水管,在水流通道横截面积不变的情况下,散热面积是最小的。因此,可以尝试其他截面形状的水管作为冷却水管。从制作工艺性最优、残余应力最小等方面,椭圆截面的水管无疑是最佳选择。

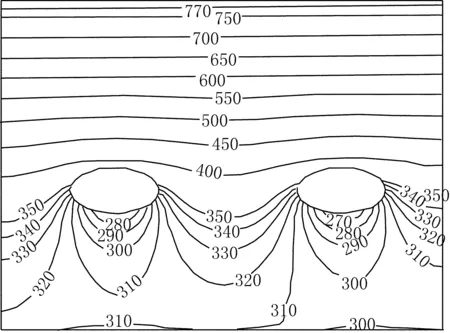

3.2 不同椭圆度水管对冷却能力的影响

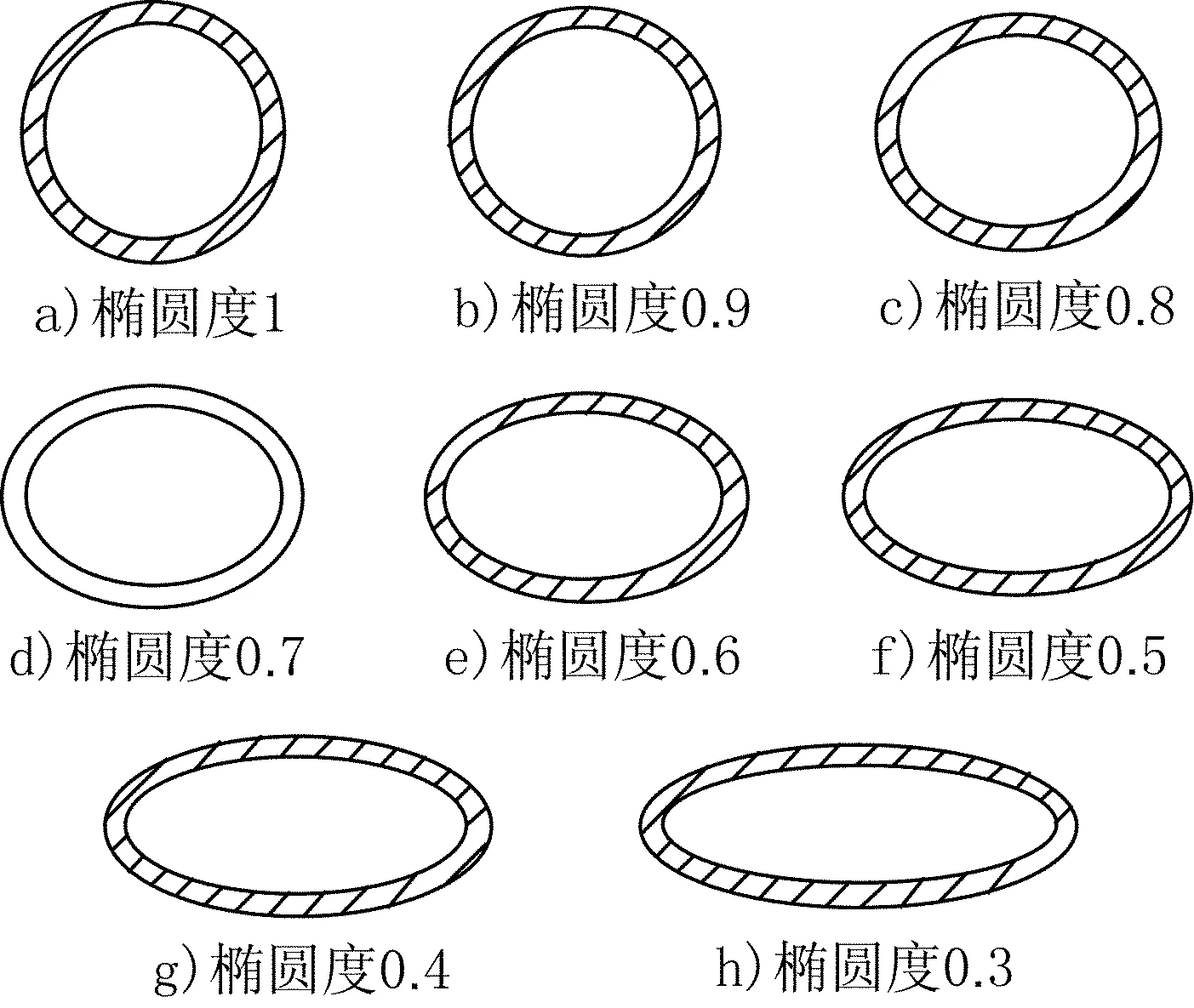

很显然,在采用椭圆形截面的冷却水管后,在不增加水流通道面积的情况下,可以增加换热面积比A的值。同时,根据不同的水管椭圆度,可以在一定范围内对A值进行调整。以φ60mm×5mm的水管为例,水流通道的截面积为1963mm2,圆形水管截面形状如图2a)所示[4]。

图2 不同椭圆度冷却水管的截面形状

保证截面积不变的条件下,不同椭圆度的水管的截面形状见图2b)~图2h)[4],各项尺寸参数见表1(假定水管间距为180mm)。

由表1可以看出,当椭圆度由1变为0.3时,换热面积比由0.278增加到0.507,增加了82.4%,也就是说,冷却壁的冷却能力得到了明显提高。可见,水管的椭圆度直接影响着冷却壁的冷却能力。

表1 不同椭圆度水管截面的各项尺寸参数

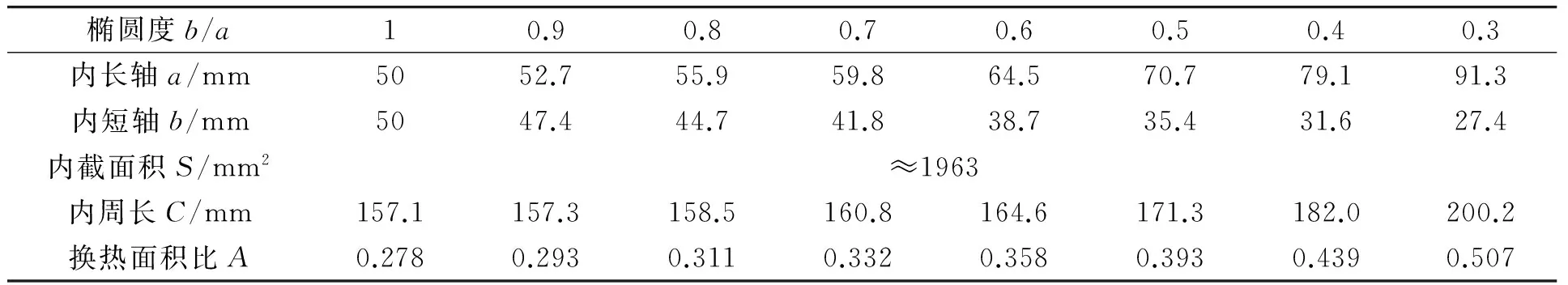

根据数学模型计算,椭圆形水管铸铁冷却壁的等温线如图3所示[3]。

图3 椭圆形水管铸铁冷却壁的等温线图

3.3 铸铁冷却壁采用椭圆形水管后,可以减薄冷却壁的厚度

水管截面形状改为椭圆形以后,短轴尺寸减小,若要保证水管外壁到冷却壁热面的距离不变,水管的中心线就要向冷却壁热面推移,因此,椭圆水管冷却壁的厚度可以减薄。由表1可以看出,假设当水管由φ60mm×5mm的圆形水管改为椭圆度为0.4的椭圆形水管时,水管内短轴由50mm变为31.6mm,因此,冷却壁厚度可以减薄近20mm。据经验测算,若改用椭圆度为0.4的椭圆水管后,铸铁冷却壁的设备重量可减少10%左右。

4 椭圆水管铸铁冷却壁的水管设计与通球检验

4.1 椭圆水管铸铁冷却壁的水管设计

为了保证椭圆水管冷却壁的安装方便,冷却壁铸体以外的水管应为圆形水管。因此,冷却水管采用普通圆形水管弯制后,铸入壁体内部分采用机械压制而形成所需的截面形状。

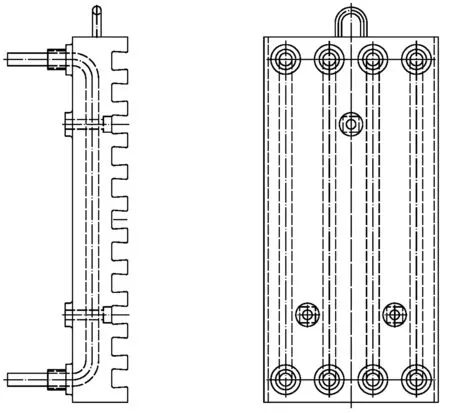

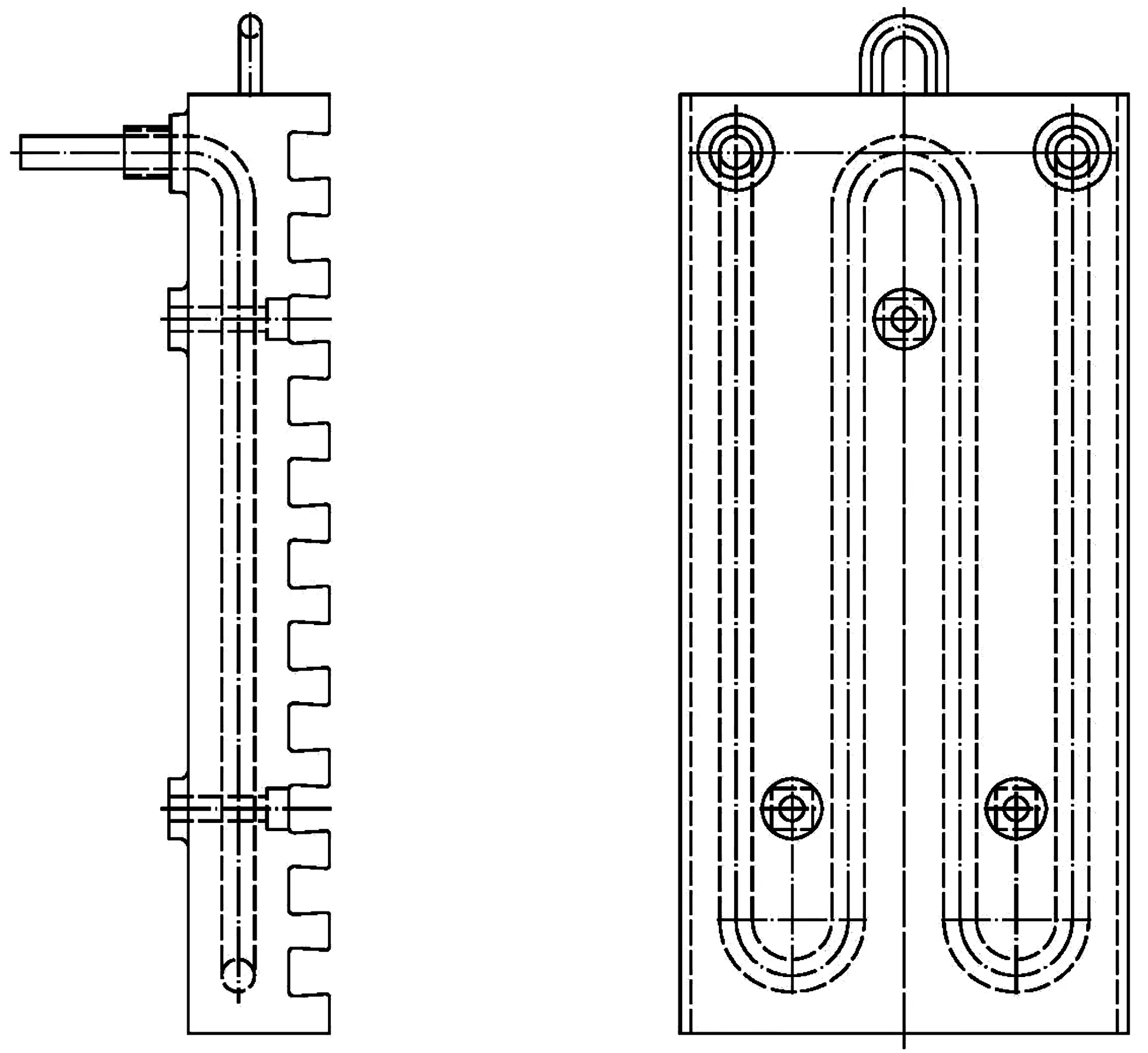

目前冷却壁的铸入水管主要有U形水管和蛇形水管两类,见图4、图5。对于U形水管,水管弯制时,两端的90°弯曲部位已经出现一定程度的横向椭圆变形,在进行椭圆形压制时,仅仅压制直线段的水管即可,较为方便。而对于蛇形水管,由于水管的180°弯曲部位已经存在一个纵向的椭圆变形,再压制成横向的椭圆时难度较大,甚至不能压制成型。因此椭圆水管冷却壁在设计时不宜采用蛇形水管。如果高炉工艺上确实需要采用蛇形水管进行冷却,可以采用U形水管外接的方式来连接水管[5]。

图4 U形水管冷却壁

图5 蛇形水管冷却壁

4.2 椭圆水管的成型及检验

1)圆形水管弯制成形后,可以采用两种方法进行椭圆成型。一是采用液压机,结合椭圆形压制模具,分段对水管进行压制,压制过程一次成型。目前已经成功的用此方法制作出了椭圆水管冷却壁样品。二是采用滚压的方式成型,制作滚压模具,在滚压机上对水管进行往复滚压成型。椭圆水管成型时,椭圆部分会出现不同程度的弯曲情况,需要对椭圆段进行整形修整。水管检验合格后,按照普通铸铁冷却壁的生产工艺进行生产。

2)尤其需要指出的是,为了避免水管在压制过程中受损出现微裂纹,水管材质建议采用伸长率更好的10#钢,保证水管的压制质量。

3)椭圆水管冷却壁批量生产前,要对水管的压制质量进行以下几方面的检验:

(1)对压制成型的椭圆水管进行抽样解剖检验,横向切开水管,检查各部位尺寸是否符合设计要求。如不符合,需要对模具及压制工艺进行调整;

(2)对压制成型的椭圆水管采用渗透探伤(PT)的方法检查是否存在裂纹缺陷,重点检查水管压制后变形较大的部位,没有裂纹方可投入批量生产。并且在水管压制生产过程中,要定期对水管抽样进行渗透探伤检验,确保压制后的水管符合质量要求;

(3)对压制后的水管抽样进行水压试验,压力2.0MPa,保压15min,不允许出现压降及水管的渗漏、冒汗现象。

4.3 椭圆水管铸铁冷却壁的通球检验

现行的铸铁冷却壁标准是2007年颁布施行的黑色冶金行业标准《高炉用铸铁冷却壁》(YB/T4073-2007),该标准虽然没有明确指出冷却水管必须为圆形截面,但是规定了“水管弯曲成型后,需进行通球试验”,“球径为水管内径的76%±0.2mm”,因此,该标准不适用于椭圆形水管的冷却壁。对于圆形水管,弯曲后弯曲部位会形成一定的椭圆度,圆形水管的通球检验,主要是检查水管的弯曲部位是否存在椭圆度过大的情况。而对于椭圆形水管冷却壁来说,水流通道的形状是否满足设计要求仍是最重要的指标之一,同样需要对水管是否畅通、有无堵塞及杂物进行检查。由于压制成型的椭圆部位均位于冷却水管的直线段,因此椭圆形水管的通球试验主要是检查水管的直线段是否符合设计要求。按照YB/T4073-2007的通球率指标制定原则,椭圆水管的通球率按如下方法确定:

S椭圆管=76%/(1-14%)×100%≈88%

式中 S椭圆管—椭圆水管的通球率; 76%—冶标规定的圆形水管通球率; 14%—冶标规定的圆形水管弯曲部位的椭圆度。

因此,椭圆水管的通球试验,球径可以采用水管短轴内径的88%±0.2mm。同时,应该抽取一定的比例,对椭圆水管内壁进行内窥镜检查,检查有无杂物、氧化皮、裂纹等缺陷,以更好的确保椭圆水管的质量。

5 椭圆水管铸铁冷却壁的热态实验

为了进一步对椭圆水管冷却壁进行验证,由河北天宇高科冶金铸造有限公司与北京科技大学联合进行了一次1∶1的冷却壁热态实验,对比椭圆水管冷却壁和圆形水管冷却壁的实际冷却效果。

5.1 实验系统

本次实验在河北天宇高科冶金铸造有限公司的冷却壁热态实验系统上进行。该系统建设有冷却壁热态实验炉,冷却壁样品安装在实验炉的正面,冷却壁热面直接暴露在炉内。实验炉由两台柴油燃烧器提供热源,可以提供1250℃以上的炉温,炉温由安装在实验炉侧面的两支铂铑—铂热电偶来测量并实时记录。系统还可以自动采集记录冷却壁样品上每个热电偶的温度数据,同时对冷却壁每个水流通道的水量、水压、水温等数据进行自动记录。

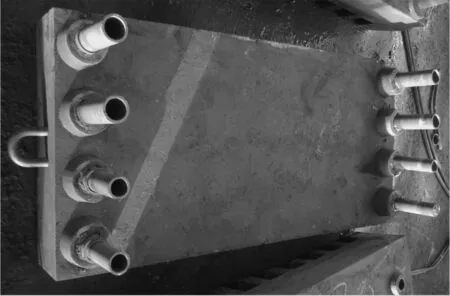

5.2 实验样品的制作

设计了一块四进四出球墨铸铁冷却壁,外形尺寸为1680mm×800mm×215mm,热面设置有11个燕尾槽,槽深80mm,槽内镶嵌碳化硅砖。左侧两根水管为一组,采用圆形水管(φ60mm×6mm),水流通道截面积为1810mm2。右侧两根水管为一组,采用椭圆形水管,由φ70mm×6mm的无缝钢管弯制后压制成型,该水管内周长为182.2mm。根据计算,内周长为182.2mm、内截面积为1810mm2的椭圆尺寸为:长半轴为40.6mm、短半轴为14.2mm,该椭圆的椭圆度为0.35。按照上述椭圆尺寸制作模具进行水管的压制。为了更好的对比不同管型的冷却效果,冷却壁制作时,每组水管的外壁与冷却壁热面的距离相同,均为125mm。

冷却壁样品实物见图6。

图6 实验用冷却壁样品

在两组水管的中心线以及冷却壁的边缘上布置热电偶,分别位于不同位置和不同深度,共布置了42个热电偶,参见图7。

图7 实验用冷却壁热电偶布置示意图

5.3 实验条件

本次实验设计了两种实验条件:

1)水速1.5m/s的条件下,炉温800℃、950℃、1100℃状态下的热态实验;

2)炉温950℃的条件下,水速0.5m/s、1.0m/s、1.5m/s、2.0m/s状态下的热态实验。

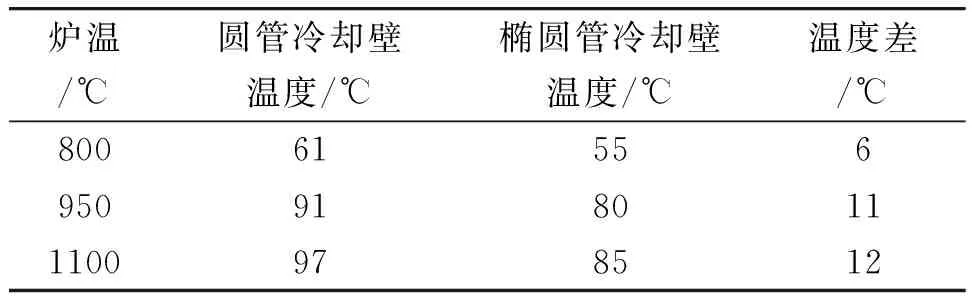

5.4 实验结果

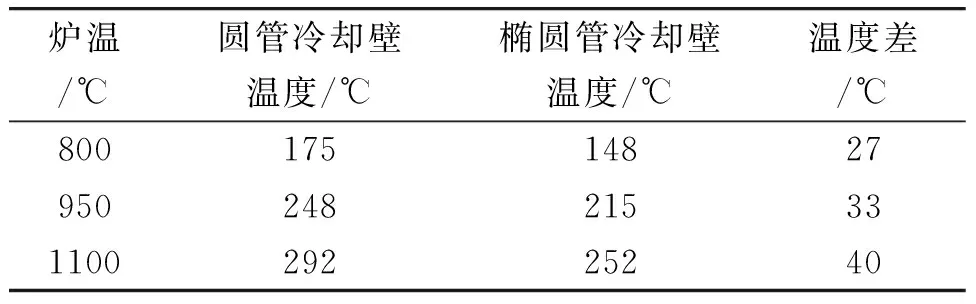

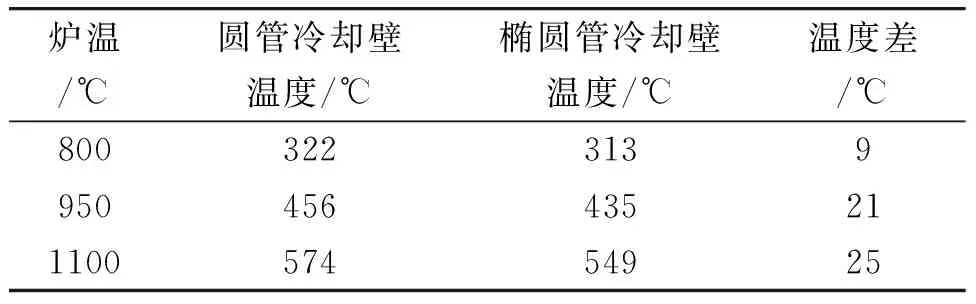

根据实验数据,炉温与两种水管的冷却壁近冷面(距冷面20mm)温度的关系见表2,炉温与两种水管的冷却壁中心部位(距冷面135mm)温度的关系见表3,炉温与两种水管的冷却壁近热面(距热面10mm)温度的关系见表4。

冷却水流速1m/s、不同炉温的条件下,每根水管的进出水温度如表5所示。

表2 不同炉温时两种水管冷却壁的近冷面温度

表3 不同炉温时两种水管冷却壁的中心部位温度

表4 不同炉温时两种水管冷却壁的近热面温度

表5 水流速1m/s、不同炉温时,每根水管的进出水温度

注:表中括号内数值为进出水的温差。

由上述实验数据分析可知,椭圆水管冷却壁能显著降低冷却壁内部的温度,炉温1000℃时,近热面温度降低25℃,近冷面温度降低12℃,而中心部位温度降低最为明显,达40℃。从表5的进出水温差数据也可看出,进水温度一定时,椭圆水管冷却壁的出水温度明显高于圆形水管冷却壁的出水温度,可见椭圆水管冷却壁能够带走更多的热量,其综合导热效果更好。

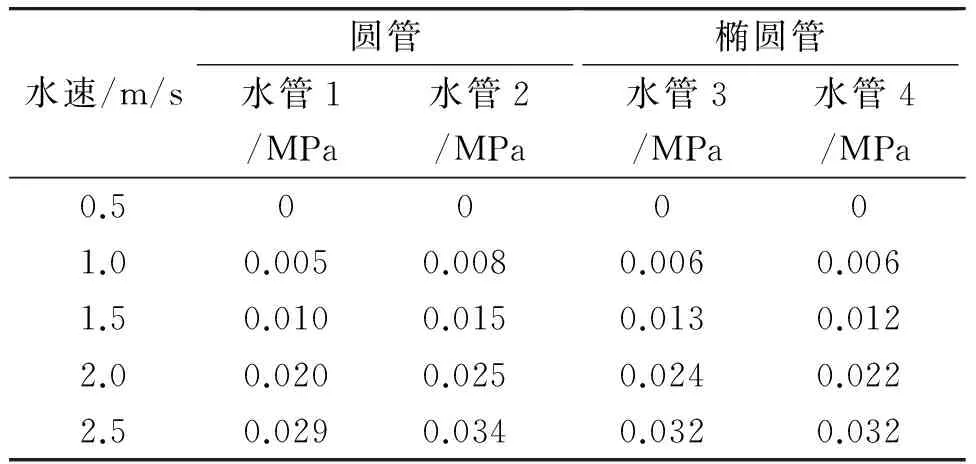

6 椭圆水管铸铁冷却壁的阻损实验

在进行热态实验的同时,利用实验系统上的水量、水压测量装置,进行了椭圆水管冷却壁与圆形水管冷却壁流量阻损的对比实验。在水速分别为0.5m/s、1.0m/s、1.5m/s、2.0m/s、2.5m/s的情况下,分别测量每根水管的进出水水压,计算出每根水管的流量阻损,见表6。

表6 各种冷却水速情况下,每根水管的流量阻损

根据表6中数据分析可知,随着冷却水速的增加,圆管和椭圆管的阻损均有明显的增加。但是对于同一水速的情况下,圆管和椭圆管的阻损没有明显差异。主要原因是因为样品冷却壁的水管长度较短,两种水管的阻损差别较小。理论计算可知,椭圆度越小,阻损越大。综合考虑冷却效果、水管压制难度、流量阻损等方面的因素[6],建议冷却水管的椭圆度设计在0.3~0.5之间。

7 结论

1)在不改变高炉供水系统的情况下,椭圆水管铸铁冷却壁可以明显提高冷却能力。在炉温1100℃时,与圆形水管冷却壁相比,冷却壁近热面温度可以降低25℃,近冷面温度降低12℃,而冷却壁中心部位温度降低最为明显,达40℃。

2)椭圆水管铸铁冷却壁可以实现批量生产,满足设计要求;

3)采用椭圆截面水管可以减少冷却壁总重量10%左右;

4)与圆形水管冷却壁相比,在椭圆度为0.35的情况下,单根水管的流量阻损相差不明显;

5)综合考虑冷却效果、水管压制难度、流量阻损等方面的因素,建议水管的椭圆度设计在0.3~0.5之间,可以取得较好的综合效益。

6)椭圆水管冷却壁的通球检验不能采用现行铸铁冷却壁标准所规定的通球率指标要求,需要进行完善补充。

[1]张福明,党玉华.我国大型高炉长寿技术发展现状[J].钢铁,2004,Vol.39(10):75-78.

[2]YB/T 4073-2007,高炉用铸铁冷却壁[S].北京: 冶金工业出版社,2007.

[3]洪军,左海滨,张建良,等.椭圆形水管冷却壁优化研究[J].中国冶金,2014,Vol.24(12):84-87.

[4]沈猛,铁金艳,左海滨,等.椭圆形水管冷却壁[P].中国专利:ZL201420315172.3.2015-01-14.

[5]段峰,周俐,王建军,等.高炉冷却壁冷却水管管形研究[J].钢铁,2008,Vol.43(2):18-21.

[6]石琳,王志刚,赵广胜.挂渣铸铁冷却壁水管形状优化研究[J].内蒙古大学学报(自然科学版),2013,Vol.44(2):183-187.

Develop and Hot Test of Cast Iron Cooling Stave Using Elliptic Pipes

Shen Meng

(Hebei Tianyu High-Tech Metallurgical Casting Co., Ltd, Suning 062350)

In order to improve the cooling capacity of the cast iron cooling stave, a cast iron cooling stave using elliptic pipes was developed. The cooling water pipes were made into the seamless steel pipe with the elliptical cross section required by bending and mechanical pressing. Through the hot test of the cast iron cooling stave with the elliptic pipe, it is proved that the hot side temperature near the cooling stave was decreased 25℃ under the condition of the cooling water flow unchanged. In the meanwhile, the thickness and total weight of the cooling stave can be reduced in the design. The cast iron cooling stave with the ellipse pipe is not only beneficial to the smooth operation of the blast furnace, but also can reduce the equipment investment of the cooling stave.

Blast furnace Cast iron cooling stave Elliptic pipes Develop Hot test

沈猛,男,1970年出生,毕业于河北工业大学,学士,高级工程师,主要从事高炉冷却设备的生产、研发工作

TF321.4

A

10.3969/j.issn.1001-1269.2015.05.009

2015-05-23)