AMP含量对神府低发热值煤(Ⅲ)制备的含铁型焦气化反应起始温度的影响

2015-06-23张龙龙刘建国王社斌

张龙龙,刘建国,王社斌,b

(太原理工大学 a.材料科学与工程学院;b.新材料界面科学与工程教育部重点实验室,太原 030024)

AMP含量对神府低发热值煤(Ⅲ)制备的含铁型焦气化反应起始温度的影响

张龙龙a,刘建国a,王社斌a,b

(太原理工大学 a.材料科学与工程学院;b.新材料界面科学与工程教育部重点实验室,太原 030024)

为减少CO2排放量对人类生存和发展造成的不利影响,在前人研究的基础上,以神府低发热值煤(Ⅲ)和澳矿粉(AMP)为原料,以沥青为粘结剂,用热压成型法制备出不同澳矿含量的含铁型焦(CIC)。用SEM-EDS、X射线衍射仪和热重分析仪测定含铁型煤和CIC试样的微观组织、物相和气化反应起始温度等,研究AMP含量对CIC化学性能的影响及其反应机理。结果表明,CIC中的Fe原子量、气孔数量和尺寸随AMP含量增加而增加;CIC气化起始温度随AMP含量增加而降低,从936.5 ℃逐渐降低到876.3 ℃。为高炉炼铁实现节焦节能提供一定的实验基础。

含铁型焦;气化反应起始温度;Fe催化;CO2浓度

自20世纪50年代以来,工业革命造成的大量CO2使冰川面积缩小10%以上,极端气候事件频发,这些环境变化已给农业、工业生产造成严重影响。为此,在炼铁高炉(占我国钢铁业能耗70%)中开发低碳还原技术[1]是《国家应对气候变化规划(2014—2020年)》中的重大举措。其次,在我国实现新型工业化过程中,粗钢产量爆发性增加[2];综合利用廉价资源和能源,用新工艺技术提高炼铁行业的竞争力[3],开发环境友好型钢铁生产工艺流程等,亦是近年来的研究热点。

低碳还原技术是近期最有希望实现工业化的应用技术,其核心是“提高焦炭反应性,降低高炉块状带中煤气流温度和CO2浓度,降低炼铁焦比”[1]。刘旭光等人[4]研究了煤与铁矿石的反应性,表明随着煤阶增加,煤中高活性碳结构逐渐减少;Nomura,Kannari等人[5-6]研究表明,Fe催化和焦炭的中空泡状结构可提高焦炭反应性;高反应性焦炭在900℃发生气化反应(gasification reaction)生成CO,且随其配比的增大,块状带煤气流中CO浓度增大(CO2浓度降低),含铁炉料的还原势增加[7]。2011年,日本学者Yamamoto等人[8]提出含铁型焦(CIC)的新概念及其特征,并模拟计算出把101 kg/t的CIC装入高炉后,焦炭气化反应起始温度的降低量为150 ℃;用含30%(质量分数)铁矿粉(多孔铁矿石)和高挥发分煤可制造出满足高炉反应性和强度要求的CIC[9]。综合比较Kasai,Yamamoto,Higuchi[8,10-11]等人研究发现,用不同种类、不同配比的煤和铁矿石制造出的CIC,气化反应起始温度降低150~270 ℃。原春阳、刘建国[12-13]等人模拟计算在高炉中分别加入100 kg/t由发热值为22.9,20.9 MJ/kg的神府煤制备的CIC后,炉顶煤气流中CO2浓度(体积分数)分别降低60.74%和22.99%,但对神府低发热值(18.81 MJ/kg)煤(Ⅲ)制成的CIC研究还没有涉及。

为此,本研究把神府低发热值(18.81 MJ/kg)煤(Ⅲ)与澳矿粉AMP(Australian miner powder)按一定的配比混合、热压成型,后经高温焦化炉焦化,制备CIC试样,测定CIC形貌特征、物相和气化反应起始温度等,研究AMP含量对CIC气化反应起始温度的影响及作用机理,并模拟计算若高炉装入100 kg/t CIC时,块状带中CO2浓度随煤气流温度的变化。为高炉炼铁实现节焦节能提供一定的实验基础。

1 实验方法

实验所用的澳矿粉、粘结剂和试样制备的方法及其试样形态见本研究室刘建国[13]等人的报道。神府低发热值(e=18.81 MJ/kg)煤(Ⅲ),混合的沥青质量分数为13%。含铁型煤的配比如表1所示。

表1 含铁型煤的组成

制备CIC装置和实验方法、含铁型煤和CIC试样微观结构表征方法也与文献[12-13]相同。为表征催化剂Fe对气化反应起始温度的影响,取CIC粉10 mg,用HCT-1/2型热重分析仪(氩气气氛)测定CIC的DSC曲线,测算和表征CIC的气化反应起始温度。

2 实验结果

2.1 AMP含量对含铁型煤和CIC微观组织影响

图1为质量分数为9%的AMP含铁型煤及其CIC的SEM照片。从图中可知,含铁型煤(a)由黑色块状物(颗粒)煤、灰白色颗粒(粒径约为10~30 μm)和缝隙(周围有5~30 μm的裂纹)等组成;CIC(b)由不同形状的C和C表面附着有白色小颗粒物,以及C-C颗粒之间的缝隙(约为10~50 μm)等组成。其中,灰色块状物C呈条、块、棒和球状;除球状表面光滑外,其他形状的C块上均呈沟壑状形貌。这与Murakmi等[14]、刘建国等[13]的焦化实验过程中形成的物相组织几乎相同。从图1-a、1-b两照片可知,该缝隙约增大20 μm,这是含铁型煤中所加的沥青和煤中有机物在焦化反应中挥发所残留孔洞的扩大所致,它将给CIC的强度带来不利的影响。这一结果表明,实验过程中煤的液化、有机物挥发、Fe2O3的还原和结焦收缩等物理化学反应决定含AMP的含铁型煤与CIC微观组织的变化。

图2为不同AMP含量CIC的SEM照片,其中图2(a-e)的AMP质量分数分别为0,9%,14.6%,23.6%,38.2%。图中白色箭头所示点的成分为EDS半定量成分结果,如表2所示。从图2中可知,尽管AMP含量逐渐增加,但照片中物相仍如图2-b一样,由灰色块相C、白色小颗粒相和裂缝(孔洞)等组成。虽然焦化后的C块呈不同形貌,但炭块表面却同样附着白色颗粒物。在图2-a中,白色颗粒是煤中灰分Ca的氧化物或硫化物(表2,a点),且多呈不规则形状。图2(b-e)中白色颗粒物主要为Fe原子和少量的灰分,且Fe原子多呈白色点球状,灰分为不定形态(其各点成分如表2所示)。反复观察、比较图2可知,随AMP含量的增加,Fe原子数量增多;尽管C块呈不同形状,但CIC中(表面)的孔洞数也随AMP含量的增加而增加,其孔洞的平均直径分别按0,0.5,5,10,20 μm的尺度依次增大。这与刘建国等人[13]的报道一致。白色颗粒Fe是在焦化过程中煤放出的CO、CH4、H2等气体逐级还原AMP颗粒(Fe2O3)而形成[13];CIC中及其表面的孔洞、裂缝是沥青和煤的有机物高温挥发及Fe2O3还原生成CO2和H2O气体逸出而形成。由此可推测到,CIC上的0.5~20 μm沟壑、孔洞和裂缝等均可作为高炉块状带中CIC气化时CO2的扩散通道和反应界面,增加反应表面积;形成的Fe原子,其催化作用减少气化反应活化能,进而降低气化反应起始温度。这都为提高高炉内反应效率奠定热力学和动力学基础条件。

a-0;b-9%;c-14.6%;d-23.6%;e-38.2%

2.2 含铁型煤及CIC的物相-XRD表征

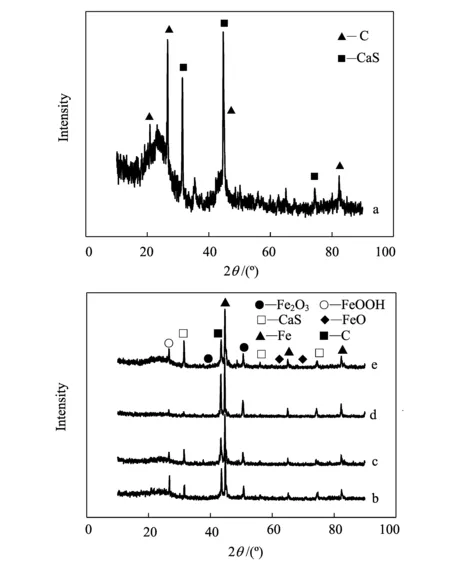

图3为质量分数为23.6%的AMP的含铁型煤的XRD图谱,图中可看出,它主要由C、Fe2O3、FeO(OH)和SiO2等相组成。其中FeO(OH)是Fe2O3在空气中的水化物,除碳外,其余相均与AMP的组成相一样。

图3 质量分数为23.6%的AMP含铁型煤的XRD图谱

图4为本研究制备的CIC之XRD图谱,共有5条曲线。由图可知,不含AMP的CIC主要由C和灰分CaS两相,含AMP的CIC主要由C、Fe及铁氧化物(少量)和煤中灰分CaS等相组成。这与表2的EDS检测结果一致。与图3相比,说明焦化过程中Fe2O3还原为Fe原子;少量的铁氧化物和水化物是CIC冷却时Fe原子在空气中氧化和水化的结果。另外,比较各CIC的XRD谱线强度可知,其铁峰强度值随AMP含量的提高而增加,与刘建国、原春阳等人[12-13]的研究结果一致。这说明CIC中有催化剂Fe原子存在,且Fe峰强度值亦随AMP含量而提高。由此可想到,在高炉的块状带的CIC气化反应中,这些作为催化剂的Fe原子数量将是影响CIC气化反应起始温度的重要因素。

a-0;b-9%;c-14.6%;d-23.6%;e-38.2%

2.3 AMP含量对CIC气化反应起始温度的影响

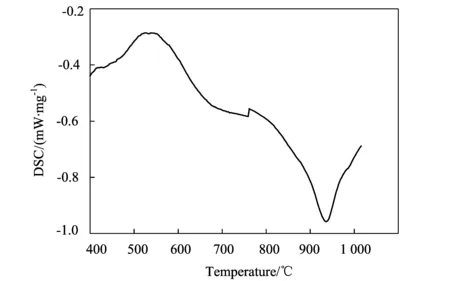

图5为10 mg试样,在10 ℃/min升温速度,0~1 000 ℃温度范围,氩气气氛等条件下,用HCT-1/2型热重分析仪测定的无AMP的CIC的DSC曲线。由图可知,在400~600 ℃的范围内,DSC值随温度增加而上升,表明试样中出现水分蒸发、有机物气化(H2,CH4,C2H4,C2H6)和相变(煤软化)等吸热反应[15]。当温度接近600 ℃时,DSC值随温度增加而呈平台状,表明体系中有以上吸热反应和碳完全燃烧放热反应发生,且吸热和放热量大致相等。在600~900 ℃的区间内,随着温度的升高,DSC值下降,表示反应体系既发生碳氧化(2C+O2=2CO,C+O2=CO2)放热反应,又发生有机物挥发(CH4,H2)等吸热反应[15],且放热量大于吸热量。在936 ℃时,DSC曲线突然出现强吸热峰,表明体系中有CIC被CO2气化(CO2+C=2CO)的强吸热反应发生,该吸热峰对应的温度就是焦炭气化反应起始温度。

图5 无AMP CIC的DSC曲线

图6为在800~1 000 ℃的高温条件下,用HCT-1/2型热重分析仪测定的不同含量AMP的CIC之DSC曲线。从中可知,当温度大于800 ℃,DSC值均随温度上升而呈下降趋势,这说明体系内发生以碳氧化和铁矿石还原(FeO+CO=Fe+CO2,2C+O2=2CO)为主的放热反应。在900 ℃左右,DSC曲线都有急剧转折点,并呈上升的趋势。同样,可用图5的分析方法,得出a—e试样的温度测定值分别为936.5,924.6,913,898,876.3 ℃。这些测定数据,与Masaaki NAITO、原和刘[12-13,16]等人的CIC气化反应起始温度变化趋势一致。它表明CIC气化反应起始温度随着CIC中AMP含量、即Fe原子数量的增加而降低。虽然本研究比Kasai,Yamamoto,Higuchi,原和刘[8,10-13]等人的测定值高,但仍显示出气化反应起始温度随Fe原子数量的变化趋势。因该降低绝对值受到煤岩组织的影响,与非焦煤的发热值正相关,这与原和刘[12-13]等人的推论结果一致。这表明CIC气化反应起始温度不仅受到CIC中弥散分布的Fe原子数量影响,也受到煤岩组织(发热值)的影响。但在同一煤种(发热值)的条件下,CIC气化反应起始温度将受到图2形貌中弥散分布于各CIC表面上的Fe原子数量影响。

图6 不同含量AMP的CIC的DSC曲线

3 分析与讨论

3.1 Fe峰强度值随CIC中AMP含量的变化

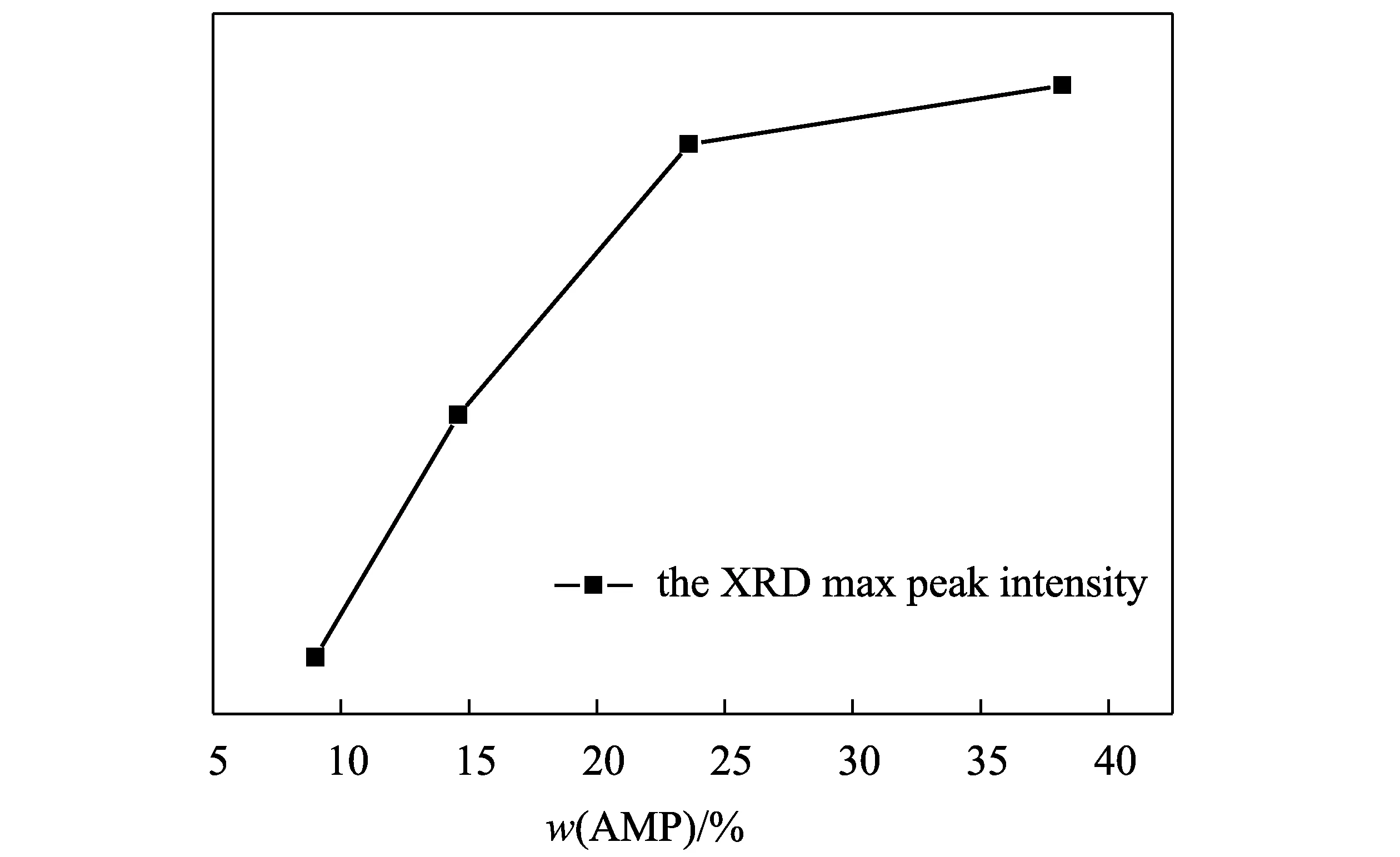

以图4中各CIC的Fe峰强度值为纵坐标,以AMP含量为横坐标,作出Fe峰强度值随AMP含量变化关系如图7所示。从中可知,CIC中的Fe峰强度值随AMP含量的增加而上升,这与由图2观察的白色点状颗粒数量增多的现象一致。说明增加CIC中AMP含量,可提高其中的Fe原子数量。

图7 Fe峰值随CIC中AMP含量的变化

本研究的结焦过程为1 100 ℃,3 h。在该过程中,温度大于700 ℃时,体系中大量存在H2和CO等还原性气体[15],它把含铁型煤中的Fe2O3颗粒以逐级气/固还原的方式还原成Fe原子,这进一步验证了上述XRD分析测定结果。增加高炉中Fe的装入量,达到节焦、节能。另外,在含铁型煤焦化过程中煤中水分、有机物等气化排出形成如图2所示的气孔和裂纹,因Fe2O3颗粒还原属固/固相反应,还原产物Fe只能以原子状态附着于气孔和裂纹的表面,形成C-Fe原子短距离接触的界面。随着CIC中AMP的增加,该现象呈增加的趋势。气孔(裂纹)和小颗粒Fe原子比表面积大,可增加CIC气化反应界面面积和催化剂数量,并缩短C—Fe原子固/固相扩散的距离,降低气化反应起始温度,减少CO2排放量。

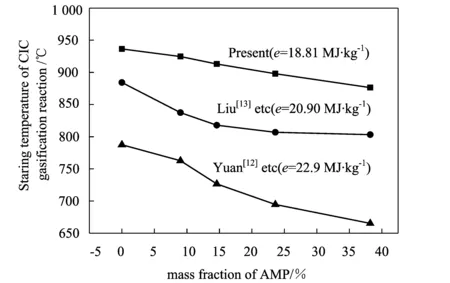

3.2 CIC气化反应起始温度随AMP含量和煤种的变化

图8为用不同煤种制备的CIC气化反应起始温度随AMP含量的变化关系。其中:■为本研究测定结果(神府煤-Ⅲ,发热值18.81 MJ/kg);●为刘建国[13](神府煤-Ⅱ,发热值20.9 MJ/kg)研究结果;▲为原春阳等人[12](神府煤-Ⅰ,发热值22.9 MJ/Kg)测定结果。从中可知,随AMP含量的增加,由不同发热值煤制成的CIC,其气化反应起始温度均有下降趋势。且不含AMP的煤-Ⅰ(▲)、Ⅱ(●)和Ⅲ(■)的CIC气化起始温度分别为787.5,884.7,936.5 ℃;含38.2%AMP的CIC气化反应起始温度分别665.3,803.2,876.3 ℃;煤-Ⅰ(▲)、Ⅱ(●)和Ⅲ(■)的CIC气化起始温度的降幅分别达122.2,81.5,60.2 ℃。这一结果说明,CIC气化反应起始温度随煤发热值的增大而减小,CIC气化起始温度的降幅值随煤发热值的升高而增加。在煤种一定的条件下,它随AMP含量增加而降低,这意味着在CIC中增加AMP量就是增加焦炭气孔(裂纹)表面的Fe原子数量(催化剂量),可以说,它是通过增加Fe催化剂数量达到降低气化反应起始温度和气化反应活化能的目的,这一结果与刘旭光、Kasai、Yamamoto、Higuchi等人[4,8,10-11]的结论一致。在表明煤种对CIC气化反应起始温度影响的同时,也定量测定出含铁型煤中APM加入量对CIC气化反应起始温度的影响值。从图8的实验结果可推测到,在煤种配比相同的条件下,用Fe催化手段是降低CIC气化反应起始温度的有效手段。

图8 不同煤种制备的CIC气化反应起始温度随AMP含量变化曲线

3.3 AMP含量对CIC气化反应活化能的影响

由图2可知,CIC是一种多孔物质。其气化反应是多孔固体的气/固界面反应。CIC的气化反应化学反应方程式如(1)式所示。反应过程中包括气体内扩散、外扩散和界面化学反应。由于CIC形成的孔径远远大于CO、CO2气体分子扩散自由程,因此,界面化学反应是限制环节:

C(s)+CO2(g)=2CO(g),

(1)

ΔG=A-BT,

(2)

ΔG=-RTlnK,

(3)

(4)

式中:K为表观反应速率常数;E为表观活化能,kJ/mol;R=8.314 J/(mol·K);A为前置因子。

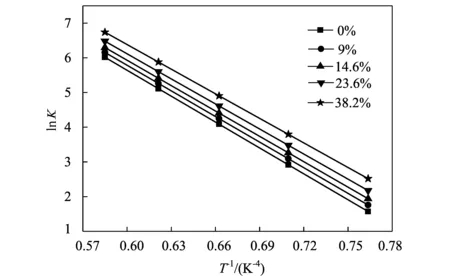

由上述分析可知,气化反应起始温度降低是因CIC中Fe原子数量增多(催化剂量增加)而使(1)式反应的活化能降低。同刘建国[13]等人计算方法一样,经(1)-(4)式计算,可绘制出如图9所示的lnK随CIC气化起始温度T的变化关系直线,从每条直线的斜率可计算出CIC气化反应中活化能的变化。

图9 lnK随CIC气化起始温度T的变化关系

从图9每条直线的斜率中可求出,当AMP质量分数在0~38.2%时,CIC气化反应的表观活化能分别为206.82,204.79,202.80,200.24,196.53 kJ/mol;最大降幅为10.29 kJ/mol。这说明增加CIC中的AMP配比,就是增加Fe催化剂数量,从而降低CIC气化反应表观活化能。这是因为C-Fe短距离接触,Fe原子更易侵入CIC中的石墨基平面之间,减小反应所需能障;此外,Fe原子数量随AMP配比增加而增多,Fe催化增强致使气化反应活化能降低。鉴于此猜测,若高炉使用该高反应性(气化反应起始温度低)CIC,可能提高高炉块状带还原率,降低焦比和CO2排放量等。

3.4 CIC气化起始温度对高炉块状带CO2浓度的影响

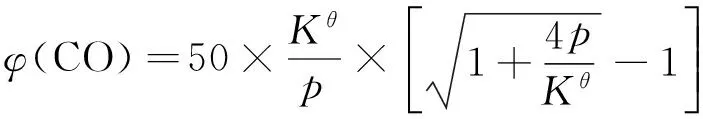

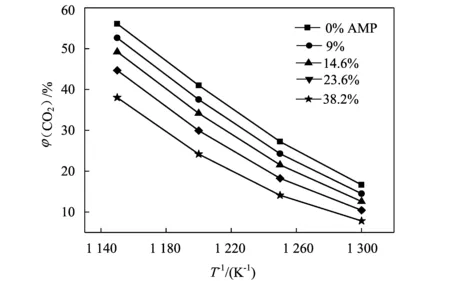

焦炭气化反应温度均在高炉块状带的温度(800~1 400 ℃)范围内[17],增加高炉入炉焦炭中CIC的配比,增加(1)式吸热反应的比率,可降低高炉块状带的煤气流温度。这与Akito KASAI[18]等人的思路吻合。为此,与刘建国[13]等人的分析方法相同,利用公式(5)可求出煤气流中CO2浓度随块状带温度的变化曲线如图10所示。

(5)

图10 不同AMP含量CIC的CO2浓度随块状带温度变化曲线

从图10看出,随AMP含量增加,CIC气化反应平衡曲线逐渐向左平移;T一定时,φ(CO2)随AMP含量增加而减小。若以无AMP的CIC为基准,在高炉装入100 kg/t AMP(38.2%)的CIC时,可计算出1 150,1 200,1 250 K的煤气流中CO2含量将分别降低18.04%,16.85%,13.14%(体积分数),即高炉块状带(900 ℃左右)煤气流中的CO2(体积分数)将降低16.85%左右。由此可知,高炉块状带中的CIC,在提高块状带中(1)式吸热反应比率,增加体系中CO2消耗量(提高CO含量)的同时,会打破原块状带中的CO/CO2平衡,增加(6)式和(7)式反应的还原驱动力,而降低煤气流温度和CO2排放量;并实现增加O/C、降低O/Fe和提高反应效率和热效率[7]的高炉操作。

Fe3O4+CO=3FeO+CO2,

(6)

FeO+CO=Fe+CO2.

(7)

另外,增加CIC配比也可提高入炉金属化率,进而降低焦比。这一切,都为改善高炉炉料结构,提高高炉市场竟增力奠定基础条件。

3.5 CIC对块状带CO2浓度的影响

图11 高炉装入100 kg/t第5号试样时,块状带φ(CO2)随温度和CIC种类的变化

图11为高炉装入100 kg/t[8]、本研究制备的3种CIC(38.2%AMP)条件下,模拟计算出的CO2浓度随块状带温度和CIC种类的变化曲线图。其中,纵坐标为■、●和▲表示3种的CIC的CO2浓度计算值,横坐标为高炉块状带温度。从中可知,随着块状带温度的提高(距离软熔带越近),CO2浓度逐渐减小;在块状带温度≥1 400 K时,CO2浓度几乎为0%。在块状带温度≤1 400 K时,随温度降低(离炉顶距离越近),CO2浓度呈抛物线形增加;且在块状带温度一定的条件下,CIC气化反应起始温度越低,块状带中CO2浓度越小。在块状带(煤气流)温度为777 ℃的条件下,装入本研究制备的3种CIC,其块状带CO2(体积分数)分别为68.69%、47.01%,9.26%。Ariyama等人模拟计算出装入普通焦炭的高炉,在777 ℃的块状带等温面上CO2(体积分数)为70%左右[17]。与之相比,其块状带(777 ℃)CO2体积分数分别降低了1.31%,60.74%,22.99%。这一结果表明,随CIC气化反应起始温度的降低,块状带(煤气流)CO2浓度减小。尽管如此,本研究用神府煤-Ⅲ制备的CIC利用气化反应降低的CO2体积分数仅为1.31%,它很难作为高反应性的焦炭在高炉中达到节能的效果。这是由于此煤发热值不同、岩相组成不同所决定,表明只有合适的煤种才能制备出高炉炼铁使用的CIC。

4 结论

1) 含铁型煤主要由C、灰分、Fe2O3等相组成,含铁型焦主要由多孔、多形状的C、0.05~1 μm的白色Fe颗粒(附着于多孔C表面)和0.5~20 μm的气孔等相组成;且C—Fe原子之间紧密接触。

2) 随AMP含量的增加,CIC中的气孔数量增加,尺寸从0.5增大到20 μm;附着于气孔表面的Fe原子密度增大。

3) 当AMP质量分数为38.2%时,用神府低发热值(e=18.81MJ/kg)煤(Ⅲ)制备CIC比无AMP制备的CIC之气化反应起始温度降低60.2 ℃,其活化能也降低10.29 kJ/mol。

4) 随煤发热值的增大,CIC气化反应起始温度降低,CIC气化起始温度的降幅值增加。用发热值为18.81 MJ/kg的神府煤-Ⅲ制备的CIC,不适宜作为高炉中使用的高反应性焦炭。

[1] Koki Nishioka,Yutaka Ujisawa.Effect of large quantity of ferrocoke charging on reduction of reducing agent rate of blast furnace[J].Tetsu-to-Hagan,2014,100(11):1347-1354.

[2] Masaaki Naito,Kanji Takeda.Ironmaking technology for the Last 100 years:from adopted technologies to a position of leadership in advanced and next-generation technology[J].Tetsu-to-Hagan,2014,100(1):2-30.

[3] Masakata Shimizu.Preface to the special issue on“innovative reduction technology of iron ore for mitigation of CO2emission in ironmaking”[J].ISIJ International,2011,51 (8):1203.

[4] 刘旭光,李保庆.煤与铁矿石的反应行为研究[J].燃料化学学报,2000,28(6):201-204.

[5] Seiji Nomura,Hidetoshi Terashima,Eiji Sato,et al.Some fundamental aspects of highly reactive iron coke production[J].ISIJ International,2007,47(6):823-830.

[6] Kannari N,Harada Y,Fujimoto H,et al.Influence of Fe2O3and CaCO3addition on the coking of gooneylla coal[J].Tetsu-to-Hagan,2010,96(5):249-257.

[7] 庹必阳,王建丽,杨勇,等.焦炭搭配对高炉块状带含铁炉料还原的影响[J].矿冶工程,2014,34(1):70.

[8] Yamamoto T,Sato T,Fujimoto H,et al.Reaction behavior of ferro coke and its evaluation in blast furnace[J].Tetsu-to-Hagan,2011,97(10):501-509.

[9] Tetsuya Yamamoto,Takeshi Sato,Hidekazu Fujimoto,et al.Effect of raw materials on reaction behavior of carbon iron composite[J].Tetsu-to-Hagan,2010,96(12):683.

[10] Kasai A,Matsui Y.Lowering of thermal reserve zone temperature in blast furnace by adjoining carbonaceous material and iron ore[J].ISIJ International,2004,44(12):2073-2078.

[11] Higuchi K,Nomura S,Kunitomo K,et al.Enhancement of low temperature gasification and reduction by using iron-coke in laboratory scale tests[J].ISIJ International,2011,51(8):1308-1315.

[12] 石恭俭,原春阳,刘建国,等.澳矿含量对非焦煤含铁型焦气化反应温度的影响[J].太原理工大学学报,2013,44(4):444-451.

[13] 刘建国,张龙龙,王社斌.铁矿粉含量对神府煤制备的含铁型焦气化反应起始温度的影响[J].太原理工大学学报,2014,45(6):731-737.

[14] Taichi Murakami,Eiki Kasai.Utilization of ores with high combined water content for ore—carbon composite and iron coke[J].ISIJ International,2011,51(8):1220-1226.

[15] Murakami T,Nishimura T,Kasai E.Lowering reduction temperature of iron ore and carbon composite by using ores with high combined water content[J].ISIJ International,2009,49 (11):1686-1693.

[16] Masaaki Naito,Akira Okamoto,Kazuyoshi Yamaguchi,et al.Improvement of blast furnace reaction efficiency by use of high reactivity coke[J].Tetsu-to-Hagan.2001,87(5):357.

[17] Tatsuro AriyAmA,Shungo Natsui,Tatsuya Kon,et al.Recent progress on advanced blast furnace mathematical model based on discrete method[J].Tetsu-to-Hagan,2014,100(2):90-102.

[18] Akito Kasai,Hitoshi Toyota,Kentaro Nozawa,et al.Reduction of reducing agent rate in blast furnace operation by carbon composite iron ore hot briquette[J].ISIJ International,2011,51(8):1333-1335.

(编辑:庞富祥)

Influence of Australian Miner Powder Content on the StartingTemperature of Gasification Reaction of the CarbonIron Composite made of Shenfu coal-Ⅲ

ZHANG Longlonga,LIU Jianguoa,WANG Shebina,b

(a.CollegeofMaterialsScienceandEngineering,TaiyuanUniversityofTechnology,Taiyuan030024,China;b.KeyLabratoryofInterfaceScienceandEngineeringinAdvancedMaterials,MinistryofEducation,Taiyuan030024,China)

CO2emission has negative effects on human survival and development.Shenfu coal-Ⅲ and Australian miner powder (AMP) were mixed to fabricate carbon iron composite (CIC) by hot pressing.Then the effects of AMP content on properties of CIC,such as microstructure,phase,and starting temperature of CIC gasification reaction,were investigated by XRD,SEM-EDS and DSC.The results show that the fraction of Fe atoms and pores in CIC increased with the increase of AMP content.Owing to the catalytic effect of Fe on CIC,the starting temperature of gasification reaction dropped from 936.5℃ to 876.3℃.

carbon iron composite;gasification reaction temperature;catalytic effect of iron;CO2concentration

1007-9432(2015)06-0644-07

2015-04-23

国家重点实验室开放课题资助:铁矿粉含量对含铁型焦气化反应起始温度的影响(KF13-06)

张龙龙(1988-),女,山西朔州人,硕士,主要从事含铁型焦基础研究,(E-mail)zhanglonglong0207@163.com, (Tel)18334705015

王社斌,男,教授,主要从事冶金理论及应用研究,(E-mail)shebinwang@163.com

TF52;TF51

A

10.16355/j.cnki.issn1007-9432tyut.2015.06.003