焊后时效处理对2219铝合金VPTIG接头微区组织和显微硬度的影响

2015-06-23苏頔瑶吴素君晋会锦

苏頔瑶, 吴素君, 晋会锦

(北京航空航天大学 材料科学与工程学院, 北京 100191)

焊后时效处理对2219铝合金VPTIG接头微区组织和显微硬度的影响

苏頔瑶, 吴素君, 晋会锦

(北京航空航天大学 材料科学与工程学院, 北京 100191)

研究了不同温度焊后时效处理对2219铝合金变极性钨极氩弧焊(VPTIG)接头各微区显微组织的影响,采用显微硬度测试和透射电镜观察分析焊接接头各微区析出相的形貌和分布。结果表明,焊后时效处理温度不同,焊接接头各微区显微组织和硬度发生的变化不同。热影响区中的完全回复区对焊后时效最为敏感,低温处理时显微硬度就有明显增长,并在160℃处理时达到最大涨幅;焊缝区变化相对较小,其显微硬度的最高涨幅出现在210℃,且小于前者;热影响区中的过时效区最为稳定,显微硬度的最大增长同样出现在160℃,但涨幅很小。透射电镜观察表明,焊接接头各微区的显微硬度变化主要与时效强化相的析出行为有关。

2219铝合金;微观组织;显微硬度;焊后时效处理;透射电镜

2219铝合金是Al-Cu-Mn系可热处理强化的硬铝合金,由于其在-250~250℃内具有良好的焊接性、抗应力腐蚀性及优良的力学性能和断裂韧度,而在航天工业中受到青睐[1~4],并主要被应用于航天运载器低温贮箱的制造中。目前国内贮箱制造水平与国外差距显著,仍在采用国外已经淘汰的2A14铝合金[5],采用2219铝合金取代2A14铝合金作为新一代航天贮箱材料已成为必然趋势。变极性钨极氩弧焊(VPTIG)是指采用输出按一定周期交变的电流,用钨电极作为焊接电极,高纯度氩气作为保护气体的焊接工艺。这种焊接方法具有阴极清理作用,能够有效地去除熔池表面致密的氧化膜,因此被广泛应用于铝、镁等易氧化的金属与合金中,2219铝合金航天运载器低温贮箱所选用的正是此种连接方法。尽管如此,熔焊2219铝合金焊接接头的强度仅能达到基材的50%~70%[6],严重制约了该合金的应用。国内外学者在焊后时效处理对2219铝合金焊接接头组织和性能的影响方面做了大量研究工作[7~10],但针对该合金VPTIG焊接接头各微区析出相演化的研究则相对较少。本研究采用透射电镜分析2219-T87铝合金焊接接头各微区析出相在焊后时效处理过程中的演变行为,并采用显微硬度表征焊接接头各微区的性能变化。

1 实验材料与方法

试验中所用的材料为6mm厚2219-T87高强铝合金板材,合金成分见表1。采用变极性钨极氩弧焊(VPTIG)方法进行焊接,焊接工艺为“单面两层焊”,焊后将焊接接头沿横向切割,并分别在温度区间中的不同温度保温20h进行时效处理。

试验沿焊件横截面(垂直焊接方向)截取试样。显微硬度测试在FV800显微硬度计上进行,测试位置如图1点划线所示,相邻测量点距离0.5mm,加载载荷50g,保持时间10s,平行试样数为3个。根据焊接接头横截面显微硬度分布,选取三个典型位置进行透射电镜观察。透射观察取样位置如图1中虚线所示。

2 结果与分析

2.1 显微硬度分析

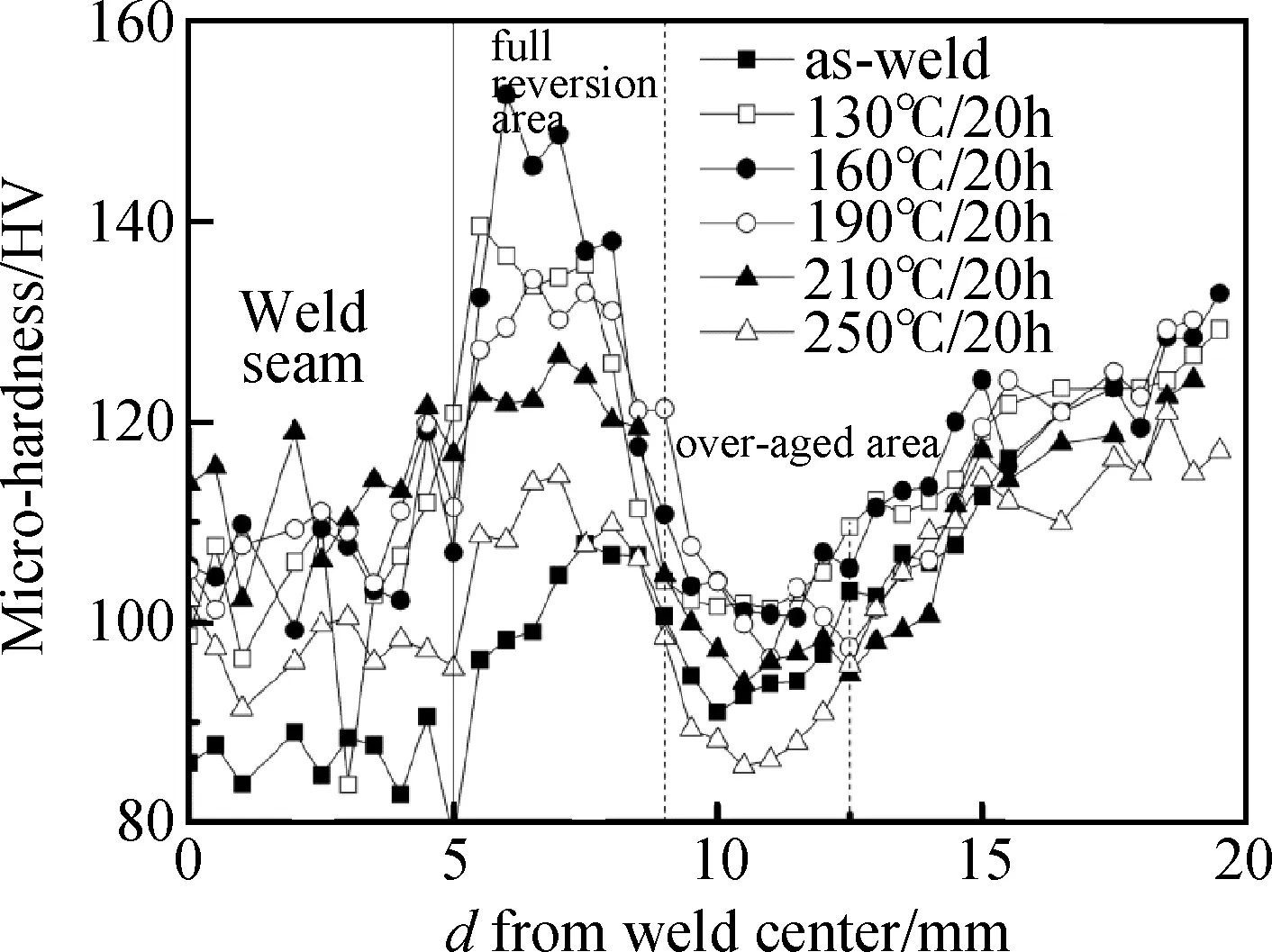

焊接态及经焊后时效处理的焊接接头的显微硬度测试结果如图2所示。焊接态的焊接接头焊缝区显微硬度最低(85HV),随着远离熔合线,显微硬度呈现先上升至极大值(110HV),后下降至极小值(90HV),随后又逐渐上升至母材硬度的变化趋势。一般认为,热影响区中距离熔合线1~3mm的显微硬度极大值区为完全回复区[11],该区域强化相充分回溶形成过饱和固溶体,导致固溶强化;热影响区中距离熔合线5~7mm的显微硬度极小值区为过时效区,该区域强化相严重过时效导致性能恶化。不同温度的焊后人工时效处理并没有改变焊接接头显微硬度的变化趋势,但对焊接接头各微区的显微硬度造成了不同影响。低温时效处理时,完全回复区和焊缝区的显微硬度有小幅增加,过时效区则变化不大。逐渐升高时效温度,完全回复区显微硬度涨幅有所升高,并在160℃处理时达到显微硬度的最大值(150HV),与此同时,过时效区显微硬度也达到最大涨幅,但幅度很小。此外,焊缝区显微硬度也出现较为明显的增长。继续升高时效温度,焊缝区显微硬度明显提高,并在210℃时达到最大值(115HV),完全回复区和过时效区显微硬度均开始回落。当时效温度达到250℃时,焊缝区和完全回复区显微硬度涨幅明显下降,过时效区显微硬度则降至焊态以下。焊后时效处理对焊接接头显微硬度的影响源于其对焊接接头各微区强化析出相形貌和分布的改变。

表1 母材成分(质量分数/%)

图1 显微硬度测试及透射观察取样位置示意图Fig.1 Schematic diagram of microhardness test line and locations (broken lines) of TEM specimens

图2 焊接接头显微硬度分布对比图Fig.2 The profile of the microhardness values across the weld

2.2 析出相演变

2219-T87母材是固溶处理后,经7%冷加工变形,然后人工时效获得[12],其组织为伴有大量位错和细小针状强化θ′和θ″相[13]的α(Al)固溶体。2219铝合金是Al-Cu系热处理可强化变形铝合金[14],其时效强化序列为:过饱和固溶体→GP区→θ″→θ′→θ[15~18],沉淀强化相在焊接和焊后时效过程中的演变是焊接接头各微区显微硬度发生不同变化的主要原因(如图3)。

焊接态焊缝区(图4a)为伴有大量位错的α(Al)固溶体,这些位错主要是固溶后大量过饱和空位在焊后快速凝固过程中聚集形成的。焊接态焊缝区显微硬度最低,一方面是由于大量的共晶相在晶界和枝晶处析出降低了基体的Cu含量,减小了由晶格畸变引起的固溶强化效应;另一方面该区域没有强化相析出,缺少时效强化作用。160℃时效处理20h后,该区域析出大量θ″相,这些析出相在质厚衬度和畸变场衬度的共同作用下形成由一亮线分割成两个黑色花瓣的形貌,如图4b所示。θ″相的析出是该区域显微硬度升高的主要原因。210℃时效处理20h使焊缝区显微硬度上升最多,这主要是因为在该温度下时效,针状强化相θ″相较低温处理时进一步长大,并有小部分转变为θ′相,使该区域达到峰时效的强化效果。图4c显示此时析出相长轴方向的最大尺寸可达1μm。当时效温度达到250℃时,析出相进一步密集和粗化(图4d),从对应的基体SAD花样(图4e)可以确定这些析出相基本为θ′相[19]。大量θ′相的析出说明此时该区域进入了过时效状态,因此,显微硬度较210℃处理态有所降低。此外,从图4的对比中可以看出,焊缝区的位错密度在时效处理后有所降低,这主要是由于高温下析出相在位错处大量非均匀形核,消耗位错能量导致位错减少并消失。

焊接态完全回复区同样为伴有位错的α(Al)固溶体(图5a),但位错数量较焊缝区有所降低。对应的Al基体<100>轴选区电子衍射花样(图5b)中未出现由于第二相的存在导致的衍射斑点,说明该区域为纯净的α(Al)固溶体,这主要是由于在焊接过程中,该区域在高温停留时间较长,使原有强化相全部回溶,而随后较高的冷却速度又抑制了强化相的重新析出。元素过饱和导致的固溶强化是该区域显微硬度出现极大值的主要原因。较高过饱和度导致的较大的形核驱动力和原子扩散驱动力使Cu原子更容易发生偏聚,从而导致了低温时效时该区域显微硬度的小幅增长。当时效温度为160℃时,该区域形成了大量细小弥散的针状θ″强化相(图5c),这些相的析出使该区域的显微硬度获得了最大提高。时效温度升高到210℃,强化相进一步长大(图5d),并向θ′相转变,该区域开始进入过时效状态,显微硬度的涨幅较160℃处理时有所回落。继续升高时效温度到250℃,析出相严重粗化(图5e),发生严重过时效。图5f给出了250℃时效后Al基体的SAD花样,其中已可见由于θ′相的大量形成导致的衍射斑点。

焊接态过时效区析出相形貌如图6a所示,大量针状强化相θ″和θ′发生重溶,残余相粗化并转化为平衡θ相,脱离与基体的共格关系,出现严重过时效,这是该区域显微硬度出现极小值的主要原因。与此同时,粒子粗化导致的固溶体过饱和度下降对该区域析出相在时效处理过程中的演变行为造成了显著影响。焊后经过160℃时效处理20h,该区域有少量针状强化相析出(图6b),造成显微硬度的小幅增长,但焊后残余粗化相并没有发生明显长大。

图5 焊态及不同温度焊后时效处理20h完全回复区析出相演变 (a)焊接态;(b)焊接态Al基体的SAD花样;(c)160℃;(d)210℃;(e)250℃;(f)250℃处理后Al基体的SAD花样Fig.5 Precipitate evolution in full reversion area at as welded state and after aging at different temperatures for 20h (a)as welded;(b) the SAD patterns of Al along the zone axis [100]α at as welded state;(c)160℃; (d)210℃;(e)250℃;(f)the SAD patterns of Al along the zone axis [100]αshowing θ′ after aging at 250℃

这是由于该区域过饱和度较低,在较低温度时效处理时原子扩散速率有限。时效温度升高到210℃,该区域析出高密度微米级针状θ′相(图6c),进入过时效阶段,因此显微硬度较160℃处理时有所下降,但焊后残余粗化相的增长仍不显著。继续升高时效温度到250℃,该区域发生严重过时效,时效析出相严重粗化并脱离和基体的共格关系形成平衡θ相,焊后残余粗化相也进一步长大。由此可见,包括时效析出相和原有残余相在内的相的粗化是此时该区域显微硬度降至焊接态以下的主要原因。

由以上分析,伴随时效温度的升高,焊接接头各微区均经历了强化效应的增长、峰值及回落过程。然而,各个区域在不同的时效温度下的强化效应有所不同,这主要归因于各区域初始态基体的过饱和度及原有析出相的形貌和分布不同。从焊缝区与完全回复区的对比中看出,此二者的基体均为相对纯净的过饱和固溶体,但前者在较高的时效温度下才能达到峰时效效果,并且析出强化相数量较少,显微硬度涨幅小。这主要是由于焊缝区的初始态过饱和度较低,降低了原子扩散驱动力,且减缓了GP区及亚稳相的形成,并最终延缓了时效进程。此外,过时效区对热处理过程消极响应并且变化较小主要是由于原有残留粗化相的存在导致了该区域过饱和度降低,减缓了时效强化进程。而高温热处理后该区域显微硬度降至焊态以下则主要是由于原有残留粗化相和新析出的强化相均发生了较大程度的粗化所致。

图6 焊态及不同温度焊后时效处理20h过时效区析出相演变 (a)焊接态;(b) 160℃;(c)210℃;(d)250℃Fig.6 Precipitate evolution in overaging zone at as welded state and after aging at different temperatures for 20h (a)as welded; (b)160℃; (c)210℃; (d) 250℃

3 结论

(1)2219-T87铝合金VPTIG焊接接头横截面的显微硬度分布如下:焊缝区显微硬度最低(85HV),随着远离熔合线,显微硬度呈现先上升至极大值(110HV),后下降至极小值(90HV),随后又逐渐上升至母材硬度的变化趋势。

(2)焊后时效处理不会改变焊接接头横截面显微硬度的变化趋势,但处理温度不同,焊缝区和热影响区的显微硬度变化不同。热影响区中的完全回复区对焊后时效处理最为敏感,它与过时效区的显微硬度均是在160℃处理时达到最大涨幅,但后者涨幅很小。焊缝区显微硬度随时效温度的变化相对较小,其最高涨幅出现在210℃。

(3)在焊接接头各微区中,不同的时效温度会导致不同的时效状态,这主要归因于各区域原始态固溶体过饱和度及析出相形貌和分布不同。

[1] VENKATA N G, SHABMA V M J, DIWAKAR V,etal. Fracture behavior of aluminum alloy 2219-T87 welded plates[J]. Science and Technology of Welding and Joining, 2004, 9(2): 121-130.

[2] SRINIVASA R P, SIVADASN K G, BALASUBRAMANIAN P K. Structure-property correlation on AA2219 aluminium alloy weldments[J]. Bulletin of Materials Science, 1996, 19(3): 549-557.]

[3] ALBERTINI G, BRUNO G, DUNN B D,etal. Comparative neutron and X- ray residual stress measurements on Al-2219 welded plate[J]. Materials Science and Engineering(A), 1997, 224(1): 157-165.

[4] 彭杏娜, 曲文卿, 张国华. 焊接方法对2219铝合金性能及组织的影响[J]. 航空材料学报, 2009, 29(2): 57-60.

(PENG X N, QU W Q, ZHANG G H. Effect of welding method on microstructure and properties of 2219 aluminum alloy[J]. Journal of Aeronautical Materials, 2009, 29(2): 57-60.)

[5] 刘春飞. 新一代运载火箭箱体材料的选择[J]. 航空制造技术, 2003(2): 22- 27.

(LIU C F. Material selection for new-type launch vehicle tank[J]. Aeronautical Manufacturing Technology, 2003(2): 22- 27.)

[6] 陈迎春, 刘会杰, 冯吉才. 2219-O 铝合金的搅拌摩擦焊接[J]. 焊接学报, 2006, 27(1): 65- 68.

(CHEN Y C, LIU H J, FENG J C. Friction stir welding of 2219-O aluminum alloy[J]. Transactions of the China Welding Institution, 2006, 27(1): 65- 68. )

[7] CHEN Y C, LIU H J, FENG J C. Effect of post-weld heat treatment on the mechanical properties of 2219-O friction stir welded joints[J]. Journal of Materials Science, 2006, 41(1): 297-299.

[8] FENG J C, CHEN Y C, LIU H J. Effects of post-weld heat treatment on microstructure and mechanical properties of friction stir welded joints of 2219-O aluminium alloy[J]. Materials Science and Technology, 2006, 22(1): 86-90.

[9] MALARVIZHI S, RAGHUKANDAN K, VISWANATHAN N. Effect of post weld aging treatment on tensile properties of electron beam welded AA2219 aluminium alloy[J]. International Journal of Advanced Manufacturing Technology, 2008, 37(3-4): 294-301.

[10]MALARVIZHI S, BALASUBRAMANIAN V. Influences of welding processes and post-weld ageing treatment on mechanical and metallurgical properties of AA2219 aluminium alloy joints[J]. Welding in the World, 2012, 56(9-10): 105-119.

[11]KOU S. Welding metallurgy[M]. New Jersery: John Wiley & sons, 2002: 359-361.

[12]从保强, 齐铂金, 周兴国, 等. 2219高强铝合金超快变换VPTIG焊缝组织和性能[J].焊接学报, 2010, 31(4): 85-88.

(CONG B Q, QI B J, ZHOU X G,etal. Microstructure and properties of 2219 high strength aluminum alloy ultrafast convert VPTIG welds[J]. Transactions of the China Welding Institution, 2010, 31(4): 85-88.)

[13]PAGLIA CS, BUCHHEIT R G. The time-temperature-corrosion susceptibility in a 7050-T7451 friction stir weld[J]. Materials Science and Engineering(A), 2008, 492(25): 250-254.

[14]XU W F, LIU J H, LUAN G H.Temperature evolution, microstructure and mechanical properties of friction stir welded thick 2219-O aluminum alloy joints[J]. Materials and Design, 2009, 30(6): 1886-1893.

[15]LI B, SHEN Y F. The investigation of abnormal particle-coarsening phenomena in friction stir repair weld of 2219-T6 aluminum alloy[J]. Materials and Design, 2011, 32(7): 3796-3802.

[16]KARLIK M, JOUFFREY B. High resolution electron microscopy of Guinier-Preston (GPI) zones in Al-Cu based alloys[J].Acta Materialia, 1997, 45(97): 3251-3263.

[17]ABE T, MIYAZAKI K, HIRANO K. Imaging of pure Al and aged Al-4wt.% Cu alloys by field ion microscopy[J]. ActaMetallurgica, 1982, 30(2): 357-366.

[18]PHILLIPS V A. High resolution electron microscope observations on precipitation in Al-3%Cu alloy[J]. Acta Metallurgica, 1973, 23(75): 751-767.

[19]PAPAZIAN J M. A calorimetric study of precipitation in aluminum alloy 2219[J]. Metallurgical Transactions(A), 1981, 12(2): 269-280.

Effects of Aging Treatments on Microstructure and Micro-hardness of 2219-T87 Welds

SU Di-yao, WU Su-jun, JIN Hui-jin

(School of Material Science and Engineering, Beihang University, Beijing 100191, China)

The effects of post-weld aging treatment on microstructure and micro-hardness of aluminum alloy grade 2219 welds are presented. The microstructure including the precipitates distribution and morphology was observed by transmission electron microscopy (TEM) and micro-hardness was measured to characterize the different micro-areas across the weld. The results show that different post-weld aging temperatures lead to variations in microstructure and micro-hardness across the weld. Full reversion area (RA) in the heat affected zone (HAZ)is the most sensitive to the aging process. Micro-hardness in this area shows obvious improvement when it is processed at low aging temperatures, and the maximum increase is achieved at 160℃. The micro-hardness in the weld metal (WM) remains relatively stable. The maximum increase is achieved at 210℃. The over-aged area (OA) shows a very limited increase in micro-hardness and the maximum value is obtained at 160℃. TEM observation revealed that the changes in micro-hardness of micro-areas across the weld are mainly related with the precipitate evolution during the aging process.

2219 aluminum alloy; microstructure; micro-hardness; post-weld aging treatment; transmission electron microscopy

2014-11-21;

2015-01-23

吴素君(1960—),男,教授,主要从事材料微观组织及强韧化;材料疲劳,断裂,磨损及脆化;失效分析,结构完整性及使用寿命评估等研究工作,(E-mail)wusj@buaa.edu.cn。

10.11868/j.issn.1005-5053.2015.3.009

TG146.2+1

A

1005-5053(2015)03-0049-06