纳米金刚石复合镀钢领的制备及工艺优化

2015-06-09王显方乌军锋

王显方, 乌军锋, 尹 勇

(1. 陕西工业职业技术学院, 陕西 咸阳 712000; 2. 咸阳恒亿纺织器材有限公司, 陕西 咸阳 712000)

纳米金刚石复合镀钢领的制备及工艺优化

王显方1, 乌军锋1, 尹 勇2

(1. 陕西工业职业技术学院, 陕西 咸阳 712000; 2. 咸阳恒亿纺织器材有限公司, 陕西 咸阳 712000)

为探讨纳米复合镀钢领的表面粗糙度、显微硬度、磨损率和对成纱毛羽及断头率的影响,制备了纳米金刚石复合镀钢领。运用复合镀技术对普通钢领表面进行处理,选择制备过程中纳米金刚石含量、施镀温度和pH值3个主要工艺参数,进行了正交试验。结果表明:较优的制备工艺为:纳米金刚石含量20 g/L、温度85 ℃、pH值5.0;制备的钢领表面粗糙度为0.18 μm,显微硬度为635.8 HV,磨损量为1.4%,成纱毛羽指数为2.18,断头率为3根/(千锭·h)。

钢领; 纳米金刚石; 复合镀层; 显微硬度; 表面粗糙度; 磨损率

钢领是环锭细纱机上的关键器材,其性能好坏直接影响成纱毛羽和细纱断头等纺纱质量以及纺纱效率,在环锭纺中起重要的作用,是实现环锭细纱机从低速型向高速型转变的关键部件之一[1]。

目前国内棉纺企业使用的普通化学镀钢领具有硬度低、光洁度差、耐磨性低、寿命短和走熟期长等缺点。进口钢领虽然使用性能优良,但价格昂贵,在国内难以广泛应用。为此本文研究开发了一种纳米金刚石复合镀钢领,并运用正交试验对其表面粗糙度、显微硬度、磨损率和纺纱性能进行分析,期望为纳米复合镀技术在钢领表面处理工艺的广泛应用提供参考。

1 试样制备

1.1 试验材料与试剂

选用PG1-4254型20#低碳钢经过热处理后的钢领180只作为试样。纳米金刚石颗粒(30 nm,水悬浮液10~30 g/L)、硫酸镍、氯化镍、次磷酸钠、乳酸、稳定剂、氢氧化钠、碳酸钠、硅酸钠、硫酸、盐酸等试剂若干。

1.2 主要仪器与设备

HH-4型数显恒温水浴锅、超声波清洗器、HVS-1000A型显微硬度计、金相试样抛光机、JSM-6360LV型扫描电镜、CS300电化学测试系统、烘箱和稳压电源等。

1.3 制备工艺

1.3.1 镀前预处理

将试样放置在用氢氧化钠(质量浓度为45 g/L)、碳酸钠(质量浓度为35 g/L)、硅酸钠(质量浓度为6 g/L)配置的混合溶液中,加热至90 ℃浸泡20 min进行除油,在质量浓度为30 g/L硫酸溶液中浸泡2 min进行除锈,然后在超声波震荡器中清洗8 min,最后在50 ℃质量浓度为50 g/L的盐酸溶液中浸泡、活化15 min,水洗后晾干待用。

1.3.2 纳米金刚石镍磷复合镀液的制备

由于纳米金刚石颗粒具有最高的硬度和耐磨性,但缺点是应力高,稳定性差,结合力低,若在镍磷镀液中加入一定量的纳米金刚石晶粒,在化学镀过程中就可形成一层细化的、致密的晶体复合电镀层[2],提高钢领的硬度和耐磨性,使摩擦副摩擦因数降低,提高钢领的使用寿命。为此将硫酸镍(质量浓度为300 g/L)、氯化镍(质量浓度为45 g/L)、次磷酸钠(质量浓度为40 g/L)、乳酸(浓度为25 mol)和稳定剂(浓度为5 mol)的混合液,分别倒入3个恒温水浴锅中,初步加热,通过低速机械搅拌方式使镀液充分混合均匀,并用10%稀硫酸和氢氧化钠调节pH值大小。然后分别加入含量为10%、20%和30%的金刚石纳米粒子(纯度大于99.9%、平均粒径为30 nm),经超声波分散一定时间后,制备出3种纳米金刚石镍磷复合镀液待用。

1.3.3 纳米复合镀形成过程

将预处理过的钢领分9组,每组10只分别放入已配置好的纳米金刚石镍磷复合镀液中,电镀120 min左右,pH值控制在4.5~5.5,温度为80~90 ℃,电流密度为1~3 A/dm2。并结合超声波的机械振荡作用,最终形成组织性能较好、复合量较高的镀层。

1.3.4 保护层形成过程

在纳米复合镀层的基础上,再进行普通镀镍60 min,形成保护层。

1.3.5 自润滑层形成过程

将长碳链末带有活性基的脂肪酸和醇类有机化合物材料放入槽内,升温至80~90 ℃溶化,搅拌均匀。将已电镀过保护层的钢领浸入上述溶液内20~25 min,使其发生化学反应,形成自润滑层[3]。

1.3.6 烘 干

将经过上述处理的钢领取出用甩干机甩干,然后散放入盘中,放到110~120 ℃的烘箱干燥50~60 min后进行正交试验。

2 正交试验设计

2.1 正交试验因素及水平的确定

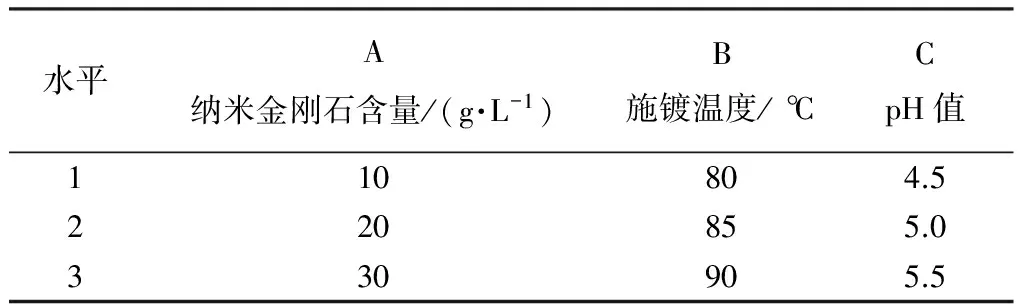

采用3因素3水平正交试验,分析纳米金刚石含量、施镀温度和pH值3个主要工艺参数对钢领性能的影响,从而获得最佳工艺方案,因素水平见表1。

表1 正交试验因素水平表

2.2 试验方案与结果

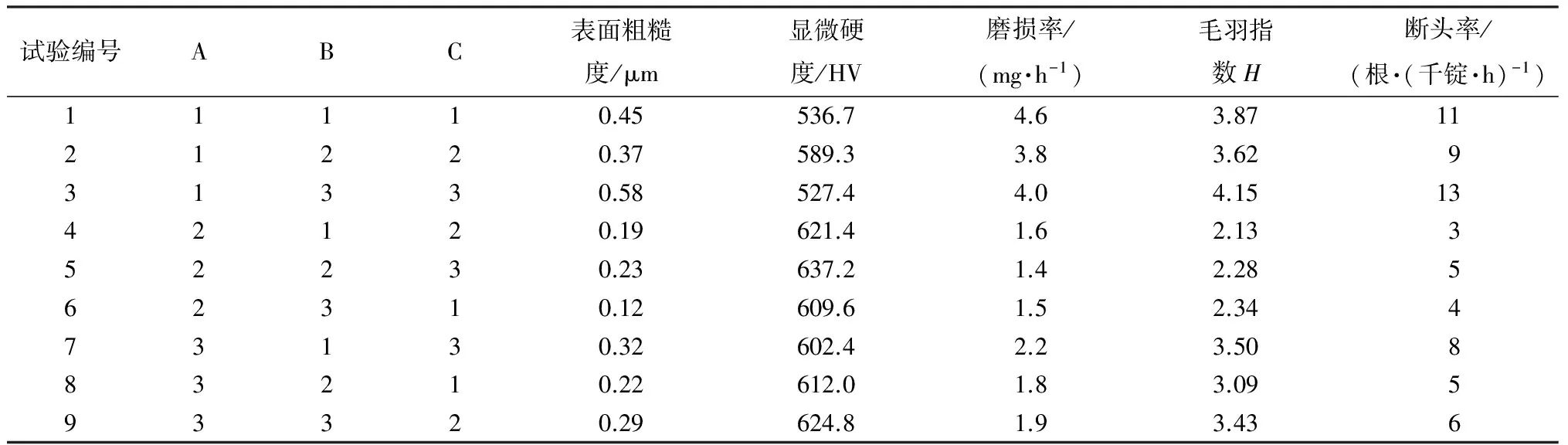

综合L9(33)正交试验9 组试验方案,总体评价各组试验的平均表面粗糙度、平均显微硬度和平均磨损量、成纱毛羽和千锭时断头数等5项指标,以显微硬度为重点考核项目,最后找出较优工艺的试验组合。L9(33)正交试验9 种试验方案钢领各项指标测试结果如表2所示。

2.3 试验结果分析

2.3.1 各因素对表面粗糙度的影响

钢领表面的粗糙度对钢领磨损的影响较大。粗糙度低的钢领与钢丝圈间的摩擦因数小,磨损量少,使用周期长,所以要提高钢领使用性能和寿命,必须降低钢领工作表面的粗糙度[4]。通过计算得到各项因素各水平相应的3 次平均表面粗糙度之和与极差,结果见表3。

表2 正交试验方案及结果对比表

表3 平均表面粗糙度各水平之和与极差

粗糙度指标数值较低者较优。由表3中的极差计算可知,对表面粗糙度影响因素的大小依次为A>C>B。较优的因素搭配为A2B2C1。

2.3.2 各因素对显微硬度的影响

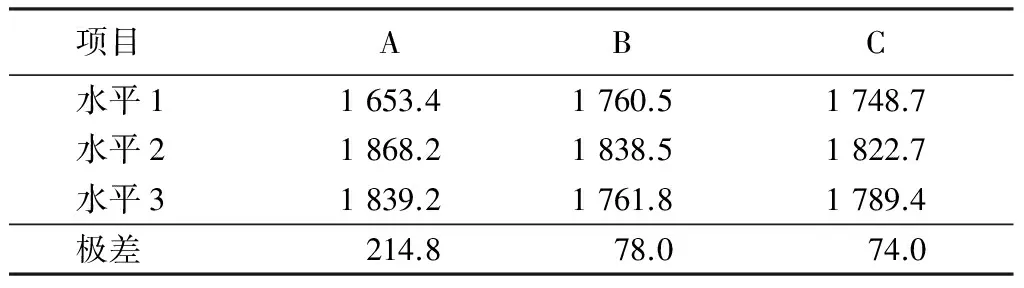

显微硬度是评价钢领性能的重要指标,硬度高的钢领一方面减少了几何尺寸的形变,另一方面提高了钢领的耐磨性和抗疲劳强度,从而提高钢领的使用性能和寿命。本文试验用HXS-1000A 型显微硬度仪对各试样表面进行硬度测量,加载质量为200 g,时间为10 s,每个试样测7个点,除去最大值和最小值后取算术平均值。通过计算得到各项因素各水平相应的3 次平均显微硬度之和与极差,结果见表4。

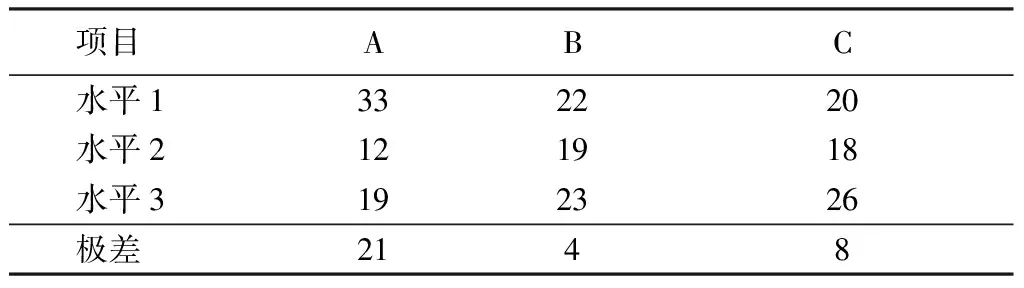

表4 平均显微硬度各水平之和与极差

显微硬度指标较高者较优。由表4中的极差计算可知,对显微硬度影响因素的大小顺序依次为A>B>C。较优的因素搭配为A2B2C2。

2.3.3 各因素对磨损率的影响

钢领与钢丝圈之间的磨损有粘着磨损和热疲劳磨损2种形式[5],磨损率大的钢领会导致钢丝圈运行不稳定,造成纱线毛羽增多、恶化条干和增加断头。本文试验用MM-200型摩擦磨损试验仪对各试样表面进行热疲劳磨损下的磨损量测量,测试条件:上摩擦环采用硬度为HV850的45#低碳钢,接触表面粗糙度为0.1 μm,下摩擦环为制备的纳米复合镀钢领试样,温度为18 ℃~25 ℃,空气相对湿度为30%~50%。在运行速度为0.1 m/s、载荷为0.65 kN条件下[6],通过计算得到各项因素各水平相应的3 次平均磨损率之和与极差,结果见表5。

表5 平均磨损率各水平之和与极差

磨损率指标数值较小者较优。由表5中的极差计算可知,对磨损率影响因素的大小顺序依次为A>B>C。较优的因素搭配为A2B2C2。

2.3.4 各因素对毛羽指数H的影响

毛羽指数H是影响纱线外观和风格的一个重要质量指标,毛羽指数越小越好。毛羽指数大,毛羽多、长,会影响纱线手感与光泽,在织造工序易造成开口不清,断头增多等不良后果,其织物易起毛起球等,甚至会出现横档疵点,严重影响染色布的外观质量[7],本试验采用制备的90只纳米复合镀钢领,在FA506细纱机上,配套FU 10/0型钢丝圈,粗纱定量为4.5 g/10 m,锭子速度为19 500 r/min,纺制精梳14.5 tex纯棉纱。选用YG172毛羽仪(测试长度10 m,测试速度30 m/min,每管测试20 次),在测试温度为(20±3) ℃,相对湿度为(65±3)%下,通过计算得到各项因素各水平相应的3 次平均毛羽指数之和与极差,结果见表6。

表6 平均毛羽指数各水平之和与极差

由表6的极差计算可知,对毛羽指数影响因素的大小顺序依次为A>C>B。较优的因素搭配为A2B2C2。

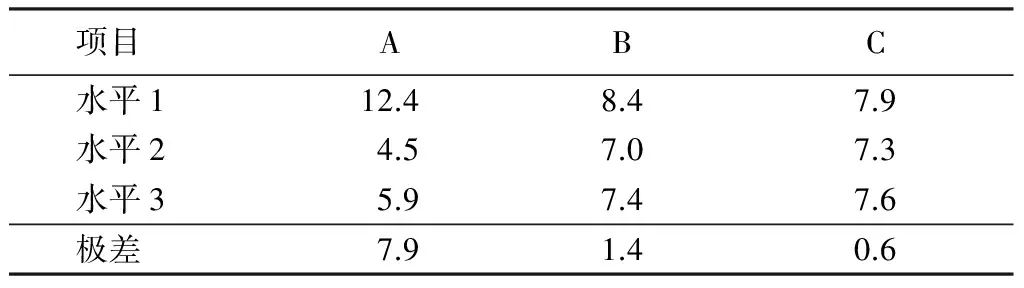

2.3.5 各因素对细纱断头的影响

细纱千锭时断头数是纺纱生产重要的经济技术指标之一,降低细纱断头率不仅可降低用棉成本,而且是当前棉纺企业扩大看台数、减少用工成本、提高经济效益的重要途径之一。降低细纱断头率与提高纱线强力、提高条干均匀度、减少细节与粗节、降低纱疵等工作密切相关[8]。本文试验采用的纺纱设备及试验条件同毛羽试验,用秒表记录将细纱机单锭每小时断头数折算出千锭每小时断头数(取整数)。最后通过计算得到各项因素各水平相应的3 次平均断头数之和与极差,结果见表7。

表7 平均断头数各水平之和与极差

由表7的极差计算可知,对细纱断头影响因素的大小顺序依次为A>C>B。较优的因素搭配为A2B2C2。

综合考虑,在5项指标中,A2B2是一致的,5项指标为C2,故很容易得出较优方案为A2B2C2。

2.4 各因素对测试指标影响趋势分析

2.4.1 纳米金刚石含量对测试指标影响分析

纳米金刚石含量对表面粗糙度、显微硬度和磨损率的影响趋势如表8所示。

由表8可知,表面粗糙度随纳米金刚石含量增加表现为先减小而后增大的趋势。为进一步分析镀

表8 纳米金刚石含量对各测试指标影响分析表

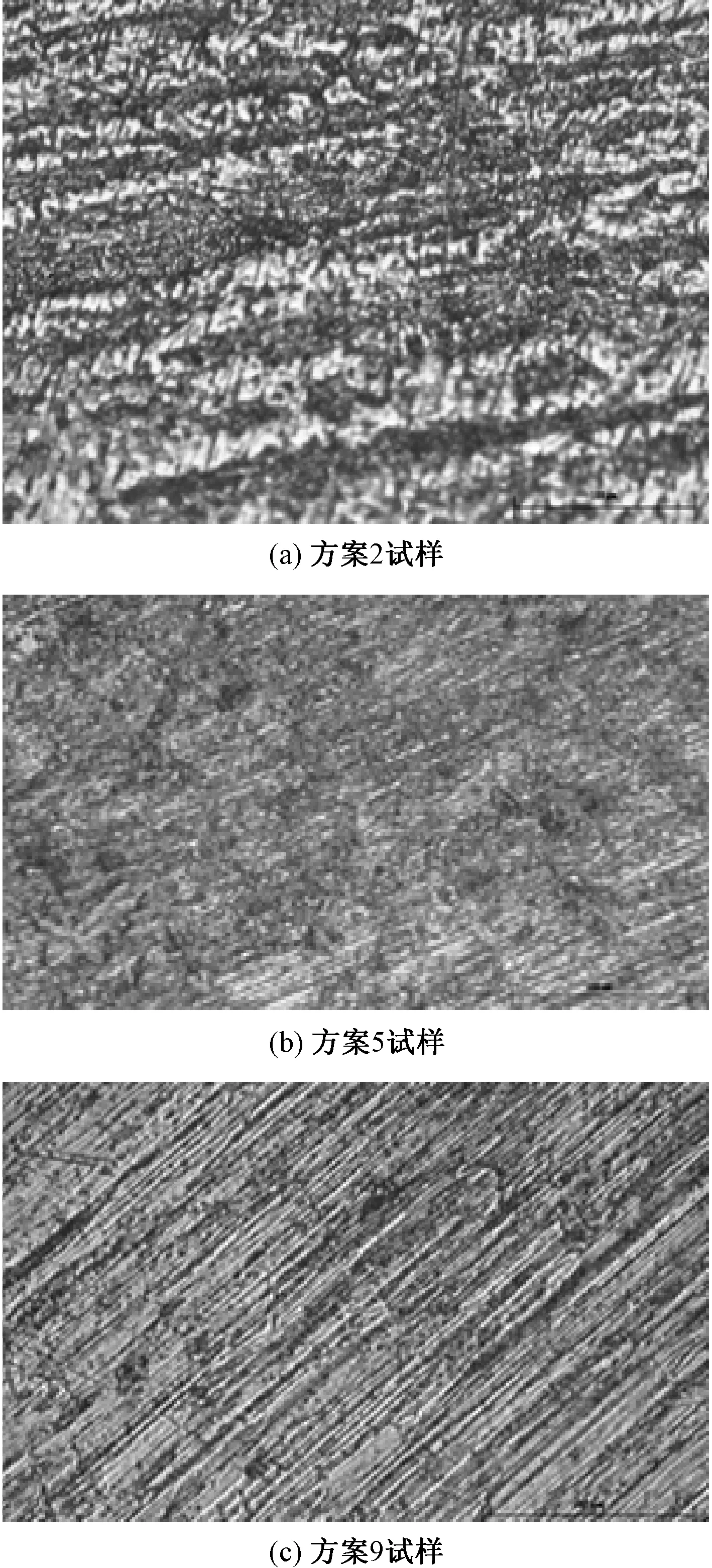

层的表面粗糙度,选取试验编号为2、5、9中某一镀件,用JSM-6360LV 型扫描电镜(SEM)观察试样工作面形貌,得到3种镀件的表面金相照片,如图1所示。

图1 3种试样表面金相对比照片(×400)Fig.1 Comparison of three samples surface microstructure(×400).(a) Sample of scheme 2;(b) Sample of scheme 5; (c) Sample of scheme 9

图1示出纳米金刚石含量分别为10.0、20.0、30.0 g/L条件下制备的3种纳米复合镀钢领镀层的表面形貌照片,通过比较可看出由于纳米金刚石粒子的加入明显引起了镀层表面形貌的变化,图1(b)所示的镀件较图1(a)的外观细密、平整。主要是由于随着纳米金刚石含量的增加,弥散分布的纳米粒子在镀层晶化转变过程中发生了晶核反应,使晶粒进一步细化,从而形成了表面细密、平整、光亮的复合镀层。但从图1(c)中可知,当纳米金刚石含量增加到30%时,镀层表面变得粗糙如同图1(a),分析其原因是随着镀层变厚,镀层内部应力增大,使得镀件表面产生裂纹,光洁度变差。故纳米金刚石含量在20%左右时,镀层的表面粗糙度最低。

由表8可知,在其他工艺条件不变的情况下,镀层的显微硬度随纳米金刚石含量的增加表现为先增大而后减小的趋势,这是由于纳米金刚石的比表面积较大,表面自由能较高[9],随着纳米金刚石含量增加,纳米微粒进入镀层的几率提高,弥散强化效果增强,形成了一层致密的微晶结构,使镀层硬度增大。但是当纳米微粒在镀件表面的吸附达到饱和时,随着纳米粒子含量的增加镀层的硬度不再增大。并且随纳米金刚石量含量的增加,纳米金刚石在镀液中产生了聚集、抱团现象,弥散强化作用降低,分散效果较低,从图中可看到,当纳米金刚石含量超过20 g/L时,显微硬度不再增加且略有下降。

由表8又可知,钢领的断头率和毛羽指数随着纳米金刚石的含量增加表现为先减小然后增大的趋势,其原因为:当纳米金刚石的含量小于20%时,随着其含量的增加,钢领的表面粗糙度减小,强度增大,在卷绕过程中,与钢丝圈的磨损率减小,且钢丝圈运行平稳,跳动小,成纱毛羽指数小,断头就少;继续增加纳米金刚石含量,钢领的粗糙度增大、强度降低,则磨损率增大,从而影响钢丝圈的正常运行,使得成纱质量降低。

2.4.2 施镀温度对测试指标影响分析

施镀温度对表面粗糙度、显微硬度和磨损率的影响趋势如表9所示。

表9 施镀温度对各测试指标影响分析表

温度为纳米复合镀的氧化还原反应提供所需的活化能,高温可加速金属离子的扩散,使反应活性增强,但温度过高易导致金属离子和纳米微粒运动速度过快,产生沉积,并且镀液不稳定易分解,使镀层产生分层、起皮和剥落等现象[10]。

由表9可知,随着温度的升高,复合镀层的表面粗糙度表现出先减小而后增大的趋势。这可能是因为温度升高使金属离子与纳米微粒运动加快,对钢领冲刷作用增强,表面活性点数目增多,使复合镀层平整、致密,但温度过高, 加剧了金属离子的沉积,并且镀液不稳定易分解,使镀层质量降低。

由表9又知,随着温度的升高,复合镀层的显微硬度呈先增大而后减小的趋势,随着温度的升高,复合镀层由非晶态转变为晶态结构,内应力得到了改善,抗塑变能力增强,硬度增加,但温度过高,纳米微粒运动速度过快,金属离子不能及时包覆纳米微粒,导致了镀层中纳米微粒少,硬度反而有所下降。

由表9还可知,随着温度的升高,钢领的磨损率、成纱的毛羽指数和断头率表现为先降低而后有所增加的趋势。其原因与钢领表面粗糙度和硬度有密切的关系,钢领表面粗糙、硬度小,则磨损率大,钢丝圈运行不平稳,成纱的毛羽差,断头数就多。

2.4.3 pH值对测试指标影响分析

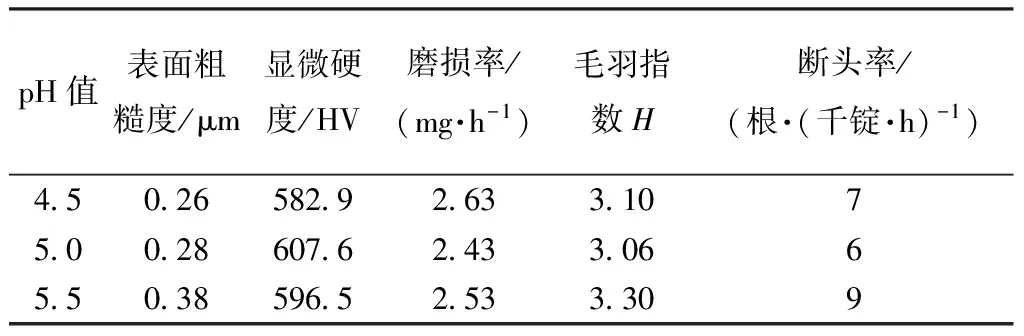

pH值对复合镀层中纳米颗粒共沉积量的影响较大[10]。依据正交试验方案,在阴极电流密度为2.5 A/dm2下,测得pH值对表面粗糙度、显微硬度和磨损率的影响趋势,结果如表10所示。

表10 pH值对各测试指标影响分析表

由表10可知,随着镀液pH值的增大,镀层表面的粗糙度逐渐增大。其原因是pH值高时易析出氢氧化镍沉淀,使孔隙率升高,产生麻点,造成镀层起泡、脱皮等,镀层粗糙度较大[11]。

由表10又知:随着镀液pH值的增大,复合镀层硬度增加;当pH值大于5.0后,复合镀层硬度反而下降。其原因是当pH值较低时,镀液中的H+增多,大量的H+使镀层晶格歪扭,进一步增大了镀层的内应力,使镀层硬度提高[12],但随着pH值的增大,镀液中的OH+浓度增多,由此产生高度分散的氢氧化镍沉淀夹在镀层中,使镀层变脆,致使阴极吸附金刚石颗粒含量降低,硬度下降。故镀液的pH值一般控制在3.5~4.5。

由表10还知,随着pH值的增加,钢领的表面粗糙度和成纱的毛羽、断头率的变化是先减小然后增大。其原因还是由于钢领的表面粗糙度及硬度影响着磨损率值的大小,从而影响钢丝圈的运行状态,决定着成纱质量。

3 结 论

本文通过正交试验获得的优化纳米金刚石复合镀钢领的最佳工艺参数是:纳米金刚石含量为20 g/L、施镀温度为85 ℃、pH值为5.0。

1)纳米金刚石微粒含量是影响钢领表面粗糙度、显微硬度和磨损量的重要因素。研究表明,随纳米微粒含量的增加,复合镀层中纳米微粒逐渐致密均匀,光洁度、显微强度和耐磨性明显增加,当镀液中纳米微粒含量超过20%时,复合镀层中纳米微粒因团聚,使得镀层的光洁度和硬度下降。当纳米金刚石含量为20 g/L、施镀温度为85 ℃、pH值为5.0时,制备的钢领表面粗糙度为0.18 μm,显微硬度为635.8 HV,磨损量为1.4%,成纱毛羽H为2.18,断头率为3根/(千锭·h)。

2)施镀温度对复合镀钢领的表面粗糙度和显微硬度影响较大,温度高有利于加快金属离子和纳米微粒的扩散运动,表面活性点多,使镀层均匀平整;同时较高的温度也利于镀层由非晶态向晶态结构的转换,提高了镀层的显微硬度,但过高的温度加剧了纳米微粒的运动,使镀层中纳米微粒含量减少而使硬度降低。

3)pH值对复合钢领的表面粗糙度影响较大,其值越高,表面粗糙度越大,且较大的pH值也导致了强度的降低,磨损率增大,所以其值不宜选较大。

FZXB

[1] 孔永华,宋东亮,李东方,等. 一种新型镀膜钢领的开发[J].棉纺织技术, 2013,41(8):24-27. KONG Yonghua,SONG Dongliang,LI Dongfang, et al. A development of new coated steel collar [J]. Cotton Textile Technology, 2013,41 (8): 24-27.

[2] 王贵珍. 高速钢领表面涂层技术的新发展[J].机械管理开发, 2012,129(5):121-123. WANG Guizhen. Speed steel collar surface coating technology of new developments [J]. Mechanical Management and Development, 2012,129 (5): 121-123.

[3] 王显方,李仲伟,尹勇. 一种纳米复合镀钢领:中国,CN203174251U [P]. 2013-09-04. WANG Xianfang, LI Zhongwei, YIN Yong. A nano-composite plated steel collar: China, CN20317-4251U[P].2013-09-04.

[4] 李东方. 纺织用钢领组织与高性能的研究[D].上海:东华大学,2012:4-6. LI Dongfang. Steel collar textile research organization with a high performance [D]. Shanghai: Donghua University, 2012:4-6.

[5] 邹庆化,杨兵,吴瑜,等. DLC镀膜钢领磨损原因与镀膜工艺改进[J].纺织器材, 2010,37(3):129-131. ZOU Qinghua, YANG Bing, WU Yu, et al. DLC coated steel collar Wear and coating process improvement [J]. Textile Aceessories,2010,37(3):129-131.

[6] 李春梅,孙友松,王万顺,等. 碳纤维/聚合物自润滑复合材料的机械及摩擦性能[J].现代塑料加工应用,2011,23(4):5-9. LI Chunmei, SUN Yousong, WANG Wanshun, et al. Carbon fiber/polymer self-lubricating mechanical and friction properties of composites [J]. Modern Plastics Processing and Applications, 2011,23 (4): 5-9.

[7] 张文文,徐红,夏华,等. 浅谈细纱机纱线毛羽的成因及控制措施[J].现代纺织技术, 2014(4):33-35. ZHANG Wenwen, XU Hong, XIA Hua, et al. Causes and control measures of spinning yarn hairiness [J]. Modern Textile Technology, 2014(4): 33-35.

[8] 《棉纺基础》编委会.棉纺基础[M].3版.北京:中国纺织出版社,2011:193-200. ″Cotton Foundation″ Editorial Board. Cotton Foun-dation [M]. 3rd ed. Beijing: China Textile & Apparel Press, 2011: 193-200.

[9] 袁有普. 钢丝圈纳米复合镀层工艺研究[D].上海:东华大学,2010:10-15. YUAN Youpu.Nano-composite coating bead technology research [D]. Shanghai: Donghua University, 2010:10-15.

[10] 郭数一.20#钢纳米化学复合镀工艺及其性能研究[D].南京:南京农业大学,2010:32-34. GUO Shuyi.20#chemical steel nano composite plating and its performance research[D]. Nanjing: Nanjing Agricultural University, 2010:32-34.

[11] 王立平,高燕,刘惠文,等. 纳米金刚石复合镀层制备工艺的研究[J].电镀与环保, 2012,32(5):15-17. WANG Liping,GAO Yan,LIU Huiwen, et al. The study of nano-diamond composite coating preparation process [J]. Plating and Environmental Protection, 2012,32(5): 15-17.

[12] 满红娜. 电镀层内应力的产生和消除方法[J].电镀与环保, 2009,29(3):17-19. MAN Hongna. Within plating stress generation and elimination method [J]. Plating and Environmental Protection, 2009,29 (3): 17-19.

Preparation and process optimization of nano-diamond composite plating steel collar

WANG Xianfang1, WU Junfeng1, YIN Yong2

(1.ShaanxiInstituteofIndustryTechnology,Xianyang,Shaanxi712000,China; 2.ConstantBillionTextileEquipmentCo.,Ltd.,Xianyang,Shaanxi712000,China)

In order to explore the surface of nano composite plating steel collar roughness, microhardness, wear rate and influence on yarn hairiness and end breakage rate, nano-diamond composite coated ring was prepared. The common ring was treated by composite coating method, and nano diamond content, temperature and pH value were selected as 3 main process parameters to carry out 3 factors and 3 levels of orthogonal test. The results showed that the optimum preparation process including nano diamond content of 20 g/L, temperature of 85 ℃, and pH value of 5. The surface roughness of the prepared ring is 0.18 μm, hardness is 635.8 HV, and the wear volume of 1.4%. Using such ring for spinning yarns, the yarn hairiness was 2.18, and the broken number is 3 root/(thousand spindle·h).

steel collar; nano-diamond; composite coating; microhardness; surface roughness; amount of wear

10.13475/j.fzxb.20140904206

2014-09-25

2015-06-02

陕西工业职业技术学院课题项目(ZK14-06)

王显方(1966—),男,副教授,学士。研究方向为新型纺纱技术及纺织器材。 E-mail:114854056@qq.com。

TS 131.9

A