挤压速度对铝合金型材挤压过程的影响分析

2015-06-07罗翔

罗 翔

(重庆百能达普什汽车零部件有限责任公司,重庆 401122)

0 引言

铝合金材料具有塑性好、密度小、抗蚀性和焊接性能好等特点,与传统的钢铁材料相比具有不可替代的优越性[1]。目前铝合金型材挤压技术在汽车、船舶、铁路、航空、航天等工业领域以及建筑等民用领域越来越显示出其重要地位,用挤压方法生产铝型材,既节约材料又具有很高的生产效率,因而该工艺方法在生产和研究领域越来越受到关注。

铝合金型材挤压过程中,挤压速度是一个主要工艺条件,对于坯料的温度场、最大损伤值场等有着重要影响,从而影响到挤压型材的质量。

本文基于Deform-2D塑形有限元软件对7075铝合金型材的挤压过程进行数值模拟,分析并总结了挤压速度对坯料温度场、最大损伤值场和模具载荷的影响规律。为铝合金型材挤压工艺选择合理的挤压速度提供理论参考。

1 有限元模型的建立

坯料材料牌号为Aluminum-7075,杨氏模量Y=68900MPa,泊松比υ=0.3。模具材料选用H13钢。采用刚(粘)塑形流动应力模型其中为等效应变;为等效应变速率;T为变形温度。

铝合金型材挤压过程中,坯料与模具间的接触压力很大,坯料的表面层粘着在模具壁面上,故挤压成形过程选用剪切摩擦类型,剪切应力,其中m为剪切摩擦因子,其值取0.3;k为剪切屈服强度。

目前,热压缩类变形过程中应用最广泛的损伤准则是Cockcroft和Latham准则。其具体表达式为:

式中:f——材料断裂时的等效塑性应变;

——等效应力;

σT——变形过程中某一时刻某一单元内的最大拉应力。材料在塑性变形过程中,当最大主应力 σ1≥0 时,σT=σ1;当 σ1<0 时,σT=0;

d——等效应变增量;

C——损伤因子。

在数值计算中,将表达式(1)进一步变换成离散步求和表达式(2),可将复杂的积分计算简化为单位时间增量内的损伤量计算:

式中:——变形过程中某一时刻某一单元内的等效塑性应变速率;

Δt——有限元计算中的时间增量。

挤压坯料初始温度设为380℃,模具的预热温度设为350℃,坯料和模具之间的热交换系数取10N/(mm·s·℃),环境温度设为20℃,挤压件与环境的对流系数取0.02N/(mm·s·℃)。由于模型结构本身是轴对称的,为提高模拟效率,取1/2模型进行分析。通过Deform-2D前处理将几何模型进行网格划分,并赋予边界几何条件得到有限元模型如图1所示。

设置4种挤压速度,分别为 2mm/s、6mm/s、10mm/s和14mm/s,上模压下量为25mm,因为在此压下量下能使材料流出工作带,并且使挤压过程达到稳定阶段。

图1 挤压有限元模型

2 结果分析

2.1 挤压速度对温度场的影响

挤压件的温度变化影响到产品质量和模具寿命。挤压过程中,较高的温度有利于减小流动应力,从而材料变形更加容易,但当温度过高会使材料产生过烧、晶粒粗大等问题,使得允许的最高温度降低,进而降低生产率。分析铝合金挤压过程中温度场的变化,对于保证挤压制件的质量和提高生产率有着重要作用。图2展示了坯料在挤压速度为6mm/s时,不同阶段的温度场变化情况。可知在挤压过程中,坯料温度逐渐升高。这是由于坯料产生剧烈变形,生成大量的变形热,从而材料温度迅速升高。而且,坯料的最高温度均出现在棒料刚开始成形的部位,因为这部分的材料变形最为严重,坯料与模具摩擦最严重,生成大量的热量,所以温度最高。图3为挤压速度与坯料最高温度之间的关系。可以看出,随着挤压速度的增加,坯料最高温度增加,其原因是随着挤压速度的增加,材料的变形剧烈程度增加;并且随着挤压速度的增加,坯料挤压力增加,坯料和模具基础面之间的压力增加,所以摩擦热也增加,使得温度升高。另一方面,挤压速度越大,坯料与模具热传导的时间越少,使挤压件温度升高。由图可知,当挤压速度为14mm/s时,最高温度已经达到了495℃。但7075铝合金的变形温度超过490℃时,晶粒会迅速长大[5],严重降低挤压件的质量,所以7075铝合金的挤压速度最好不要超过12mm/s。

图2 挤压过程中温度变化

图3 不同挤压速度下坯料最高温度图

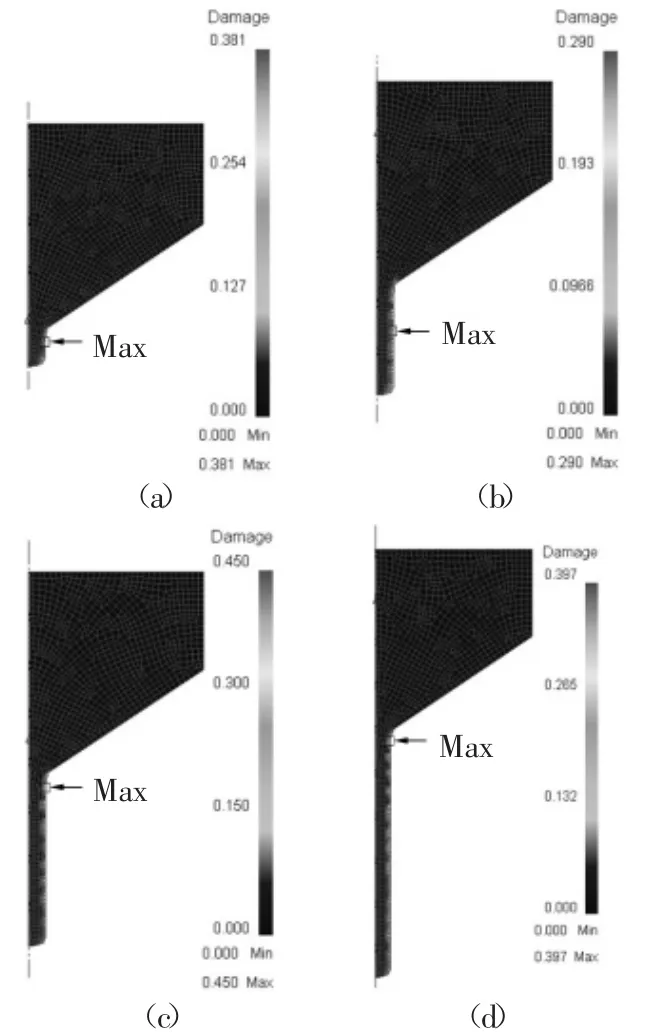

2.2 挤压速度对损伤场的影响

铝合金挤压过程中发生剧烈变形,坯料表面易产生裂纹。挤压过程中,坯料金属损伤值越小,则材料开裂倾向越小,成形制件表面质量越高。因此,研究铝合金挤压过程中最大损伤值的影响有着十分重要的意义。铝合金棒料在挤压速度为6mm/s成形过程中的损伤演化行为如图4所示。可以得知,在成形过程中,最大损伤值主要出现在成形棒材的表面和挤压模具出口处,这是因为棒材表层金属在流经工作带时,由于受到挤压模具工作表面的摩擦作用,切应力对该处材料金属的影响最为严重。图5显示了不同挤压速度下棒料挤压过程中的最大损伤值。由图可知,挤压速度在2~10mm/s范围内,最大损伤值随挤压速度的增加而逐渐减小;挤压速度在10~14mm/s范围内,最大损伤值有些许增加。这是因为随着挤压速度的增大,坯料的温度升高,增强了材料的塑形变形能力;而且挤压速度增大有利于提高模具对坯料三向压应力的效果,所以降低了最大损伤值;但是当挤压速度过大时,摩擦力增长迅速,使得损伤值呈增长趋势。所以,在棒料挤压过程中,挤压速度不能太大,也不能太小,这样能减小挤压件出现裂纹的可能性。

图4 挤压过程中损伤演化图

图5 不同挤压速度下最大损伤演化图

2.3 挤压速度对模具载荷的影响

为合理选择设备、正确设计模具以及确定工艺规程,变形力是一个重要依据。因此,计算模具的位移-载荷曲线非常有意义,既可得出实际挤压可能需要的最大挤压力,又可应用于优化挤压工艺。图6为不同挤压速度下模具的位移-载荷曲线。可以看出,挤压速度不同时,位移-载荷曲线图趋势基本相同,载荷的变化规律基本上可以分为3个阶段。挤压开始时,挤压力以接近线性的方式缓慢增长;到一定程度后,挤压力迅速增加到峰值;挤压力到达峰值后呈突然下降趋势。并且随着速度的增加,挤压载荷有一定的增大。从图中可看出,挤压速度对载荷的影响比较小。这是由于挤压速度越大,坯料温度升的越高,降低挤压材料的流动应力,抵消了由于变形速度增加带来的对变形抗力的影响。

图6 不同挤压速度下位移-载荷图

3 结论

建立了铝合金型材挤压的有限元模型。分析了不同挤压速度下温度场、最大损伤值场以及模具载荷的演变规律。得出以下结论:

(1)随着挤压速度的增加,由于变形热和摩擦热增加,坯料的温度场迅速增加。

(2)随着挤压速度的增加,坯料的最大损伤值场呈现先减小后增加的趋势。

(3)随着挤压速度的增加,挤压载荷有一定的增大。挤压速度对载荷的影响比较小。

[1]刘静安.现代铝合金挤压工业及技术发展概况与趋势[J].铝加工,2009,191(6):29-33.

[2]B.P.P.A Gouveia,J.M.C.Rodrigues,P.A.F.Martins.Fracture predicting in bulk metal forming[J].International journal of mechanical sciences,1996,38(4):361-372.

[3]陈慧琴,刘建生,郭会光.Mn18Cr18N钢热成形晶粒变化的模拟研究[J].金属学报,1999,35(1):53-56.

[4]权国政,王熠昕,张艳伟.温度及应变速率对7075铝合金临界损伤因子的影响[J].重庆大学学报,2011,34(7):51-56.

[5]孙永恒,吴代斌,吴润广.国产7075铝合金的锻造工艺研究[J].中国机械工程,1992,3(2):10-12.