1800kN快速锻造操作机大车行进控制系统研究

2015-06-07薛春兰慕泽坤

薛春兰,周 峰,慕泽坤

(太原重工股份有限公司 技术中心,山西 太原 030024)

0 引言

锻造能力是衡量锻造压机技术水平最主要的指标,大吨位锻造压机的水平代表了一个国家的装备制造能力和工业技术水平。而大型锻造操作机是影响锻造效率的重要因素之一,锻造操作机作为大型锻压机的重要辅助设备有着不可替代的作用。随着我国国民经济的飞速发展,对大型锻件的产品质量要求越来越高,因此大型联动快锻操作机与快锻压机配合完成锻造生产是当今现代化工业生产不可缺少的关键设备。在没有锻造操作机辅助锻压机进行大型锻件锻造的情况下,只能使用其他辅助手段完成锻造工艺,一般使用行车与人工配合来完成,大大降低了压机的工作效率,增加了锻件锻造的单位时间,增加了锻件的回炉次数,同时也就增加了材料浪费,增加了锻造成本和能耗。

锻造操作机已成为锻造生产的必要手段,对操作机结构的分析研究显得非常必要。如何使大型联动快锻操作机的机械、液压部分运动质量小,运行机构起动、制动平稳,快速响应好,其研究对锻造操作机及重大装备制造业的发展具有重要意义[1][2]。

1 锻造操作机国内外发展现状与趋势

锻造操作机在20世纪60年代前就已问世,最早是在美国、原苏联,而后在日本、英国、奥地利等国发展起来,并成为系列化产品进入工业生产。最初的操作机多为全机械传动,随着科技的发展,到了60、70年代出现了混合传动和全液压传动、结构紧凑、操作灵活的锻造操作机。到了80年代,各国对锻造操作机的设计、制造、技术改造又有了更高的要求,不断改进结构、生产工艺,促进了锻压技术的发展,特别是锻造操作机的需求量不断增加,促使国内大、中型企业重视并研究锻造操作机在生产中发挥的重要作用[3]。

目前,国内开发的操作机有400kN、600kN、1000kN、1800kN等全液压轨道式操作机,其电气主要控制系统、液压动力站和控制管线均集中安装在锻造操作机机体上,使整车构成了一个完整的系统。随着计算机控制系统进入工业控制领域,以此为基础,使锻造操作机控制系统设计更加灵活,实现功能更加强大,使本来单独控制的系统可方便地进行扩展,并且扩展实现对整套锻压机组的联合控制。同时,可以与计算机管理网络连接,易于实现对系统的实时监控和生产的综合控制。

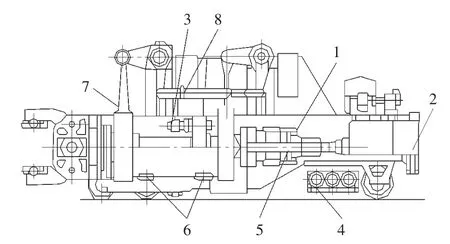

目前,英国的100000kN水压机的配套操作机是当今较大的锻造操作机。该机的举升能力为1500kN,钳杆力矩为3000kN·m,3000kN·m有轨锻造操作机如图1所示。

该锻造操作机可将传统的锻造技巧用于现代化的锻造过程,同时它改善了锻造精确度、重复性,因而提高了产品质量。该操作机由两大主要部件组成,即钳杆夹紧机构和装在锻造车间地面上的齿条强制驱动的轨道大车车身。由于这两个部件是独立控制,所以在整个锻造循环过程中,车身能够一直保持运动,而且在每次锻造行程后大车不必从静止开始加速,因而可节省能耗。

图1 3000kN·m有轨锻造操作机示意图

2 锻造操作机大车行进传动系统及执行机构动态特性

锻造操作机大车行进传动机构多种多样,大车驱动大多在机架两侧分别设置油马达,并经减速齿轮传动主动车轮,主动轮可以是大车的前轮(称为前驱动),也可以是后轮(称为后驱动)。中、小型操作机的大车机架,一般在直移型、摆移型上都制成U字形,机架经车轮坐落在轨道上。

国外锻造操作机传动机构现状如表1所示[4][5]。

大车行进液压马达是整个机体运动的主要液压执行元件,它主要完成为大车运动动力支撑和对其行进速度的调整,特别是大车启动过程中对其速度的控制。因此在进行PID参数调整时,必须了解其执行机构的动态特性,并针对其液压马达的参数特性对系统做出适当调整。

表1 国外锻造操作机传动机构现状

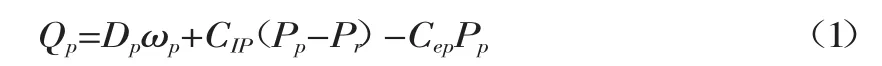

对液压马达进行动态分析。变量阀流量方程:

式中:Qp——阀的输出流量m3·s-1;

Dp——阀的每弧度排量m3·rad-1;

ωp——泵的角速度rad·s-1;

CIP,Cep——阀的内外泄露系数m5·(N·s)-1。

流量连续性方程:

式中:Qm——液压马达的输入流量(m3·s-1),且

式中:CIm,Ccm——液压马达的内、外泄露系数m5·(N·S)-1;

Dm——液压马达的每弧度排量m3·rad-1;

ωm——液压马达的角速度rad·s-1;

βc——液体的等效体积弹性模量N·m-2。

液压马达负载转矩平衡方程:

式中:Jm——液压马达轴上的等效转动惯量N·m·s2·rad-1;

Bm——液压马达轴上的等效粘性阻尼系数N·m·s·rad-1;

TL——作用在液压马达轴上的外负载转矩N·m。

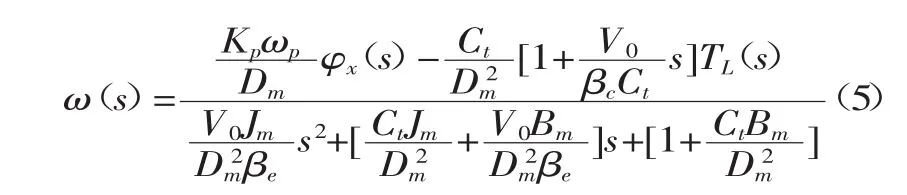

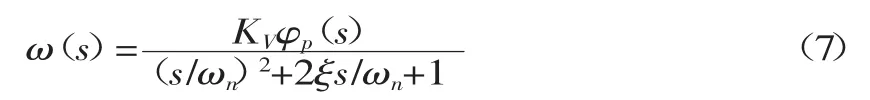

对式(1)~(4)进行小增量线性化,再经过拉氏变换得到液压马达系统的动态方程式

式中:Ct——液压泵和液压马达的总泄露系数(m5·(N·s)-1),一般情况下可忽略不计,式(5)可简化为

式中:ωn——液压回路的固有频率rad·s-1;

ξ——液压回路的阻尼系数;

ω1——液压回路的容积滞后频率rad·s-1,ω1=。

在快速锻造操作机运送坯料过程中不考虑其整体质量和重心改变的情况下,大车驱动液压马达外负载转矩保持恒定不变,即TL(s)=0时,系统的动态方程可简化为:

从上述液压马达简化动态方程中可了解到,大车驱动液压马达动态特性,根据分析其动态特性,能够更好地通过比例调速系统调节其必要参数关系,从而达到系统速度稳定调节的控制目的。具体参数影响如下:Kv为液压马达的速度增益系数,表示液压马达的角速度随输入信号而变化的比例系数。Kv值越大,液压马达输出角速度的调节精度越高,也有利于响应速度的提高。固有频率ωn的提高将有利于改善大车行进驱动液压马达液压系统的动态调速性能。ξ值过小,容易在调速过程中产生振荡,ξ值过大,对液压系统的快速响应性能不利。

3 1800kN快速锻造操作机大车行进液压、电气控制系统组成

3.1 液压控制系统组成

1800kN快速锻造操作机大车行走驱动装置由前后车轮组成,前车轮组由四个车轮组成,后车轮组由两个车轮组成,大车行走驱动装置安装于机架的中后部,由并联的4套液压马达-减速机和链轮组成。通过两组油马达并联驱动回路的组合,可实现行走的准确定位传动及行走传动的速度控制。

主油泵组中的变量泵采用德国REXROTH公司的恒压变量油,A4VSO500DP/30R-PZH25K43+A4VSO 500DP/30R-PZH25NOO两泵并联使用,主油泵电机功率315kW、辅助油泵SNH940L50U8,电机功率45kW。

液压控制系统由主泵控制阀块、控制泵头阀块、大车行走阀块等组成。①主泵控制阀块:主油泵设有共同的泵头控制阀组,用来调节和控制各泵的输出压力。泵头阀块由方向阀和压力阀组成,在主控制阀块中设有单向阀,如果1个泵有故障另一个泵仍可以正常运行,执行机构可以慢速工作。②大车行走阀块:通过两组油马达并联驱动组合回路,来实现行走传动的速度控制。控制系统中大车行进电液调速控制是系统正常启动并安全稳定运行的关键。

3.2 电气控制系统组成

该电气控制系统中PLC选用高可靠性的SIMATIC S7系列产品,采用西门子S7-400PLC及远程I/O控制模块进行控制,模拟量的输入信号如压力传感器,手柄主令给定由模拟量输入AI模块控制,模拟量的输出信号如大车行走速度等由模拟量输出AO模块控制,大车前后端绝对值编码器由特殊定位模块SSI通讯协议的模块控制。大车行走步进量在上位机上设定后,PLC实时采集大车前后端编码器值,取其平均值作为标准值,设定值与标准值进行比较,通过PLC斜波程序控制块及PID参数控制块,调整比例、积分系数,然后控制比例阀的开口度。

为了能在各种不同的速度下得到同一停止点,斜坡时间曲线及PID参数在程序控制中的精确整定对大车行走精度的控制具有重要意义。

大车行走位置控制流程如图2所示。

图2 大车行走位置控制流程

4 结语

该产品已投入运行,大车行进系统运行平稳、精度高、维修方便,对发挥大型自由锻造油压机的能力、提高劳动生产效率、减轻锻造工人的繁重劳动负担、提高锻件质量等均将起到显著作用。

[1]王凤喜.锻造操作机技术近期的发展[J].重型机械,1994,(6).

[2]余发国.锻造操作机的回顾与展望[J].机械设计与研究,2007,(4).

[3]李 佶.锻造操作机的发展近况[J].锻压装备与制造技术,1978,13(3).

[4]张 志.国内外液压机技术现状及发展趋势[J].液压与机床,2001,(1).

[5]张云胜.压力机自动送料装置[J].锻压装备与制造技术,1993,(6).

[6]张营杰,卫凌云,牛 勇,等.锻造操作机发展现状与研究方向[J].锻压装备与制造技术,2012,47(2).

[7]陈东驰,王冬梅.锻造压机和操作机的一体化控制的系统设计.锻压装备与制造技术,2011,46(5).