伺服压力机新型减速机构发展趋势

2015-06-07崔敏超赵升吨

崔敏超,赵升吨,陈 超,朱 骏,李 雪

(西安交通大学 机械工程学院,陕西 西安 710049)

0 引言

传统的机械压力机工作瞬间主要依靠飞轮提供所需的能量,其整体设计的主要依据是能量,因此对减速机构的要求主要是需要达到一定的传动比,使压力机满足工件成形时的速度和成形力要求[1]。近年来,新型伺服压力机由伺服电机驱动,为了使压力机滑块的运动控制性更好,需要尽量减少折算到伺服电机轴上的等效转动惯量,从而使伺服驱动系统的加(减)速性能更好。为此,伺服压力机往往取消惯量大、可储存和释放能量的飞轮,而主要依靠电机的瞬时扭矩来提供滑块的压制力,其传动系统的主要要求是力,根据工作行程中的最大总负荷、传动机构的传动比和增力比、伺服电机的过载倍数来选择伺服电机的扭矩和容量[2]。为获得较大的吨位,无飞轮的伺服压力机一般需要选用大容量的伺服电机,极大提高了伺服压力机的成本,同时伺服电机的功率也制约了压力机吨位的提高,而伺服压力机中电机的工作转速往往偏低,发挥不了电机高转速的优势[3]。

因此,伺服压力机对减速机构提出了新的要求,其减速机构应能满足更大的传动比和增力比,传统压力机上一级皮带传动和一级或两级齿轮传动所能达到的传动比已经不能满足伺服压力机的需要。越来越多的新型伺服压力机采用了新型的减速形式来满足对于传动比和增力比的要求,从而尽可能发挥电机高转速的优势[4]。

1 传统伺服压力机减速器的不足

如图1所示,传统压力机一般采用一级皮带和两级齿轮减速的形式,包含电机、大带轮、小带轮、第一级大齿轮、第一级小齿轮、第二级大齿轮、第二级小齿轮,传动比约为7~25。这种结构主要存在以下不足:

图1 传统伺服压力机减速形式原理图

(1)能够达到的最大传动比小。传统的皮带和齿轮减速形式,由于普通圆柱齿轮所能达到的最大传动比有限,因此能够达到的最大传动比小,不能满足电机驱动的伺服压力机对减速机构大传动比的需求。

(2)噪声大,振动大。齿轮传动由于传动过程中仅有1~2对齿接触传动,平稳性差,在一对齿进入啮合时会产生较大的振动和噪声,使整个压力机运行时噪声和振动都很大[5]。

(3)体积和重量大。齿轮传动时,当要实现较大传动比和功率时,大齿轮需要做的很大,以满足传动比和齿的弯曲强度的要求,此时在减速器中造成了很大的空间浪费,给润滑和布置带来了难度。

(4)精度差。皮带传动精度差,当伺服压力机需要精确控制滑块下行量时,由于减速机构自身的误差,使滑块的速度和位置难以预测,造成整个伺服压力机精度下降。

2 伺服压力机新型减速器发展趋势

随着伺服压力机对减速形式的要求,新型减速形式越来越多地在压力机上采用[6],其主要发展方向有以下几种形式。

2.1 行星齿轮减速形式

近几年来,随着零件加工精度的提高,行星齿轮机构在很多领域得到了广泛应用[7],随着伺服压力机的发展,行星齿轮传动机构也越来越多地在压力机中采用,行星齿轮的主要优点有:

(1)行星齿轮传动效率高,与普通齿轮相比,同等体积和重量下,行星齿轮传动承载能力强,传递功率大。行星齿轮传动机构一般具有3个或多个行星轮,中心轮、行星轮和内齿轮的配合形成分流机构。通常情况下,一个太阳轮的周围会均匀分布着几个行星轮,这些行星轮可以共同分担传动扭矩,从而使每个行星轮所承受的扭矩较小。由于行星轮是均匀布置,行星轮间可以互相平衡受到的作用力。此外,行星轮与内齿轮的啮合方式为内啮合,而内啮合的承载能力一般比外啮合的高。在配置合理的情况下,行星齿轮的传动效率一般在97%~99%。以上特点决定了行星齿轮具有传动效率高、承载能力强、传递功率大的优点[8]。

(2)在相同条件下,行星齿轮传动的体积一般可以做的比较小,结构更为紧凑。由于几个行星轮共同分担载荷,因此齿轮的模数可以取的比较小,这样齿轮的尺寸就可以相应减小。在满足行星齿轮传动条件的前提下,行星轮数越多,其外形尺寸就可以做的越小。此外,行星轮和内齿轮的啮合方式为内啮合,可以有效利用内齿轮内的空间,从而使整体结构紧凑、尺寸减小。

(3)多齿啮合,有效减弱热模锻压力机锻压时的冲击和振动,传动更为平稳。太阳轮、行星轮和内齿轮在传动过程中多齿啮合,有效利用齿轮的承载能力。热模锻压力机在锻压过程中产生的冲击和振动可以由多个齿来承载,因此,行星齿轮传动抗冲击和振动的能力非常强。

(4)行星齿轮的传动方式比较多,可实现较大的传动比。行星齿轮传动的方式有NW型、NN型、N型和NGW型等。对于NGW型的行星齿轮,其传动机构的传动比可取为3~9。对于N型的行星齿轮,其传动机构的传动比可取为7~136。如果只考虑传递运动,行星齿轮的传动比最高可达上千[9]。

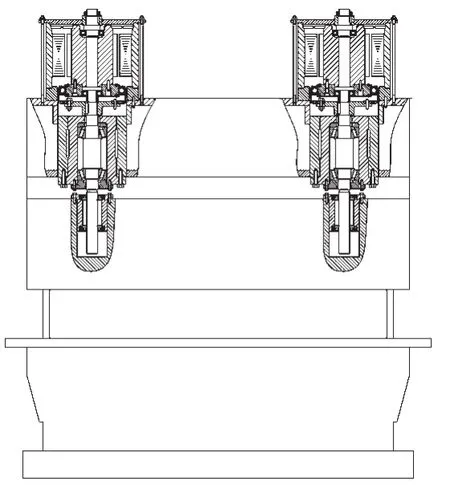

目前已有一些伺服压力机上采用了行星齿轮减速机构[10],如图2是一种双电机的伺服压力机传动系统示意图。

图2 采用行星齿轮减速器的伺服压力机传动系统

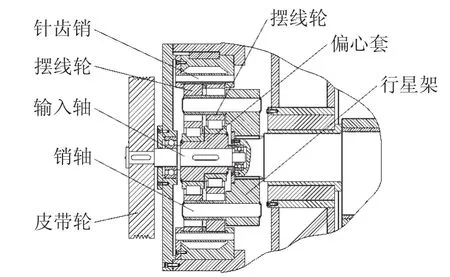

2.2 摆线针轮减速形式

摆线针轮减速器是近年来有望在压力机上采用的一种新型传动机构[11],其主要特点有:

(1)极高的减速比和高的传动效率,摆线针轮减速单级传动的减速比就能达到1∶87,同时还能保证效率在90%以上;如果采用多级摆线针轮减速,减速比可以做到更大。

(2)摆线针轮减速机构结构紧凑,体积较小,由于摆线针轮传动中包含行星传动原理,输入轴和输出轴可以做到同一条轴线上,使减速机构的尺寸可以尽可能的小[12]。

(3)摆线针轮减速器运转平稳,噪声小。摆线针齿同时啮合的齿数较多,重合度大,同时可通过设计使得其中零部件获得平衡,这使得摆线针轮减速机构运转过程中的振动和噪声都远小于普通齿轮传动。

(4)机构运转可靠,寿命长。摆线针轮减速机构主要零件高碳铬钢材料,经淬火处理(HRC58~62)可获得高强度,磨损率比较小;同时在传动过程中,部分传动接触为滚动摩擦,比原本的齿轮滑动摩擦接触磨损率低的多,所以整个机构稳定可靠,经久耐用[13]。

摆线针轮减速器的以上特点,有利于减小压力机对电机容量的需求,减少压力机的维修次数,提高寿命,因此近年来有学者研究在伺服压力机上采用摆线针轮减速机构的传动形式,其主要结构形式如图3、4所示。

图3 摆线针轮伺服压力机

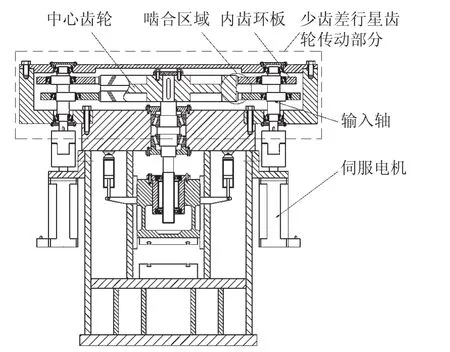

2.3 少齿差行星齿轮减速形式

少齿差行星齿轮传动是新型行星传动的一种,由一个外齿轮和一个内齿轮组成一对内齿牙啮合的咬紧齿轮副,内外齿轮的齿数相差很小,故称为少齿差行星齿轮传动。少齿差行星齿轮传动几乎适合一切功率和速率范围的传动,因此受到各国学者的广泛关注,成为机械传动方面研究的重点[14]。

少齿差行星齿轮传动的主要特点有[15]:

图4 摆线针轮减速机构结构示意图

(1)少齿差行星齿轮传动对加工设备要求少,加工成本低,用普通的渐开线齿轮刃具或机床就能进行加工,也不需要特殊的材料,普通的齿轮材料就可加工。

(2)减速比范围大,根据实际需要,少齿差行星齿轮传动的单级减速比最小为10,最大可到1000以上。

(3)结构形式多,可根据不同场合的需求有不同的布置形式,可应用的范围很广,其输入轴和输出轴可选在布置在同一轴线上或不在同一轴线上,输入轴可以是单个也可以是多个。

(4)结构紧凑,占用体积小,相同功率的减速机构重量轻。与传统减速器相比,相同功率下,少齿差行星齿轮传动体积和重量均可减少1/3~2/3。

(5)传动效率高。有研究表明,当少齿差行星齿轮传动减速比范围为10~200时,效率为80%~94%,之后传动效率随着减速比的增大而减小。

(6)多齿啮合传动,重合度大,承载能力大,寿命长。少齿差行星齿轮传动是内啮合传动,两啮合的齿一个为凹齿,另一个为凸齿,两齿的曲率中心在同一方向。由于内齿圈和行星齿轮齿数相差很小,曲率半径接近相等,因此接触面积大,这使得齿轮的接触强度大大提高。

少齿差行星齿轮减速机构传动平稳,中心的外齿轮可以做的很大,因此在螺旋压力机中有直接采用少齿差行星齿轮传动作为减速和传动部件,将伺服电机的转动通过减速增矩后转变成螺杆的转动,进而带动滑块上下移动。图5为采用少齿差行星齿轮传动的螺旋压力机机构示意图[16]。

图5 采用少齿差行星齿轮减速机构的螺旋压力机

2.4 谐波齿轮减速形式

谐波减速器是在航空航天领域发展起来的一种新型机械传动方式,其主要结构包括刚轮、柔轮和波发生器,波发生器为椭圆截面结构,柔轮为薄壁筒状的外齿轮,刚轮为刚度很大的内齿圈。当谐波减速器工作时,电机带动波发生器转动,从而使柔轮发生可控的弹性变形,由于波发生器为椭圆状,因此将使柔轮发生长轴不断转动的椭圆形弹性变形,这将使得柔轮在刚轮上发生错齿运动,柔轮轴线发生缓慢的转动,实现减速。其主要的优点有[17][18]:

(1)元件数量少,相同传动功率重量轻。谐波齿轮传动的主要构件只有三个:波发生器、柔轮、刚轮。它与传统普通减速器相比元件数量减少,同时柔轮的薄壁结构也使得整个减速器重量减轻。

(2)适合大传动比,可选传动比范围广。单级谐波传动比可在50~300之间,一般选择75~200之间;双级谐波传动比可在3000~60000之间,非常适合小型轻便机械压力机,例如用于板料折弯的折弯机[19]。

(3)传动时多齿啮合。双波谐波传动同时啮合齿数可达30%,甚至更多。而在普通齿轮传动中,同时啮合的齿数只有2%~7%,对于直齿圆柱渐开线齿轮同时啮合的齿数只有1~2对。正是由于同时啮合齿数多这一独特的优点,使谐波传动的精度高,整体承载能力大,进而实现大速比、小体积[20]。

(4)运动精度高。由于多齿啮合,一般情况下,谐波齿轮与相同精度的普通齿轮相比,其运动精度能提高四倍左右。

(5)传动平稳,噪声很小。齿的啮入、啮出是随着柔轮的变形,通过错齿运动,逐渐进入和逐渐退出刚轮齿间的,不同于普通齿轮的接触,啮合过程中齿面接触,滑移速度小,且无突然变化。

(6)传动效率高。与相同速比的其他传动相比,谐波传动由于运动部件数量少,而且啮合齿面的速度很低,因此效率很高,随传动比的不同,效率有很大变化,传动效率最高可达96%,这是因为错齿运动可使齿面的磨损很小。

(7)可很好地实现差速运动。研究表明在谐波齿轮传动的三个主要部件中,可以任意两个主动,第三个从动(与行星齿轮类似),实现相应的运动转变。那么如果让波发生器和刚轮主动转动,柔轮从动,就可以构成一个差动传动机构,从而方便地实现快慢速工作状况。这一点可以使小型压力机具备多个进给速度,从而实现对不同材料的加工。

谐波减速器适合于精度较高的小型伺服压力机中,能够精确实现各种成形过程的控制,如图6、7是采用谐波传动的伺服折弯机动力系统结构示意图[21],该伺服折弯机能够实现对板料弯曲过程的精确控制。

图6 采用谐波减速机构的伺服折弯机

图7 谐波减速机构结构示意图

3 结论

(1)行星齿轮减速机构。目前已经有一些电动伺服压力机上采用行星齿轮传动代替传统的皮带和齿轮传动,随着生产力的提高,今后对伺服压力机的需求会越来越广,采用行星齿轮减速机构的伺服压力机结构紧凑,重量轻,承载能力强,将会成为很有竞争力的一种减速形式。

(2)摆线针轮减速机构。摆线针轮减速机构是一种高效率、低磨损率、低噪声的新型减速机构,当压力机应用在一些不便于维修、要求压力机寿命长、维修次数少的场合时,此时采用摆线针轮减速机构的伺服压力机将会因其突出的稳定、可靠性能受到重视。

(3)少齿差行星齿轮减速机构。少齿差行星齿轮传动是机械传动领域研究的重点,它几乎适用于一切功率和速率范围。随着伺服螺旋压力机的发展,少齿差行星齿轮传动也在压力机上得到了应用。由于少齿差行星齿轮传动的中心轮可以做的很大,因此可以替代螺旋压力机的飞轮,同时兼顾减速传动和飞轮的作用,具有独到的优势。

(4)谐波齿轮减速机构。谐波齿轮减速机构最早是在航空航天领域提出来的,随着伺服压力机发展的高端化和精密化,它也在压力机领域受到了关注。在一些需要精密控制的场合(如板料折弯机控制板料回弹),采用谐波齿轮减速的伺服折弯机具有巨大的优势,它可以精确控制板料的折弯成形,实现对板料的高精度折弯。

[1]何德誉.曲柄压力机[M].北京:机械工业出版社,1981.

[2]孙友松,周先辉,黎 勉,等.交流伺服压力机及其关键技术[J].锻压技术,2008,33(4):1-8.

[3]阮卫平,胡建国,等.伺服机械压力机传动方案分析[J].锻压技术,2010,35(4):67-71.

[4]赵升吨.锻压工业进行“绿色制造”势在必行[J].锻压技术,2001,26(1):47-52.

[5]Zhao SD,Han HL,Su WB,Shang CY.Study in Reducing Noise Characteristics of Exhaust Silencer with Finite Element Method[A].Proceeding of 1999 International conference on Advancer Manufacturing Technology.Xi'an,China,1999.1116-1120.

[6]吕 言,周建国,等.最新伺服压力机开发以及今后的动向[J].锻压装备与制造技术,2006,41(1):11-14.

[7]李平林,刘伟强,吴宗泽.关于在NGW型行星齿轮减速器中采用油膜均载的实验研究[J].机械设计,1996,(5):29-34.

[8]杨俊孟.载重汽车新的行星齿轮轮边减速驱动桥[J].国外汽车,1975:7-15.

[9]张东浩.NGW行星齿轮传动可靠性优化设计及其动力学仿真[D].太原:太原理工大学,2013.

[10]R.Shivpuri,S.Yossifon.A servo motor driven multi-action press for sheet metal forming[J].International Journal of Machinery Tool Manufacture,1991,31:345-359.

[11]夏正权.新型摆线针轮减速器[J].通用机械,2004,10:65-67.

[12]刘蓬勃.新型摆线针轮行星传动研究[D].湖南:国防科技大学,2006.

[13]于 影,于 波,等.摆线针轮行星减速器的优化设计[J].哈尔滨工业大学学报,2002,34(4):493-496.

[14]戴红娟,周红良,等.少齿差行星齿轮传动技术现状及发展[J].机械工程师,2005,12:32-33.

[15]张 辉.新型渐开线少齿差行星减速器的设计研究[D].杭州:浙江工业大学,2012.

[16]赵升吨,崔敏超,等.一种斜齿少齿差行星齿轮传动电动伺服螺旋压力机:中国,201410155124.7[P].2014-04.

[17]王长明,阳 培,等.谐波齿轮传动概述[J].机械传动,2006,30(4):86-88.

[18]阳 培,张立勇,等.谐波传动技术发展概述[J].机械传动,2005,29(3):69-72.

[19]饶振纲.谐波齿轮减速器的设计研究[J].传动技术,1995,9-17.

[20]付军锋.谐波齿轮传动中柔轮应力的有限元分析[D].西安:西北工业大学,2007.

[21]赵升吨,崔敏超,等.一种伺服直驱型谐波传动螺旋折弯机:中国,201410140761.7[P].2014-04.