乙烯直接氯化制二氯乙烷的工艺分析

2015-06-06穆晓蕾齐兰芝贾春革李斗星

穆晓蕾,齐兰芝,贾春革,李斗星

(中国石化 北京化工研究院, 北京 100013)

乙烯直接氯化制二氯乙烷的工艺分析

穆晓蕾,齐兰芝,贾春革,李斗星

(中国石化 北京化工研究院, 北京 100013)

采用300 mL反应釜进行乙烯直接氯化的实验,对低温、中温和高温氯化3种乙烯直接氯化工艺的二氯乙烷选择性和系统热负荷进行比较,考察NaCl助催化剂用量和乙烯与氯气的分压比对二氯乙烷选择性的影响。实验结果表明,与低温氯化工艺相比,中温和高温氯化工艺二氯乙烷的选择性分别降低了约0.10%和0.25%,但系统热负荷与低温工艺相比从624.7 kJ/h分别降至304.1 kJ/h和265.2 kJ/h;NaCl助催化剂的加入可打破FeCl3的二聚体,当NaCl与FeCl3的摩尔比为1∶3时能明显提高二氯乙烷的选择性;乙烯与氯气的分压比为1.25时,低温、中温和高温3种氯化工艺的二氯乙烷选择性分别可达到99.90%,99.86%,99.81%。

乙烯直接氯化;二氯乙烷;氯化钠助催化剂;氯化铁催化剂

平衡氧氯化法是目前世界上主要采用的氯乙烯生产工艺,具有规模大、利于环保、经济性能佳等特点。该工艺主要由乙烯直接氯化、乙烯氧氯化、二氯乙烷精馏和裂解等工艺单元组成[1]。其中,乙烯直接氯化合成二氯乙烷是平衡氧氯化法生产氯乙烯工艺中的一个重要单元[2]。

乙烯直接氯化反应分为气相法和液相法。气相法目前还只停留在实验室阶段,因反应选择性差等原因没有工业化。液相法生产工艺采用液相二氯乙烷为介质,以FeCl3或其络合物为催化剂,由氯气和乙烯鼓泡通过液层进行反应生成二氯乙烷[3],该反应为气液非均相反应。根据反应温度的不同,直接氯化可分为低温氯化[4-5]、中温氯化[6-7]和高温氯化[8-9]工艺,有必要对这3种直接氯化工艺进行比较。

本工作在实验室装置上进行乙烯直接氯化的实验,对低温、中温和高温氯化3种直接氯化工艺的技术特点进行分析和比较,考察反应温度、助催化剂用量和乙烯与氯气的分压比对二氯乙烷选择性的影响。

1 实验部分

1.1 实验原理

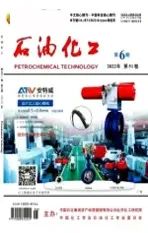

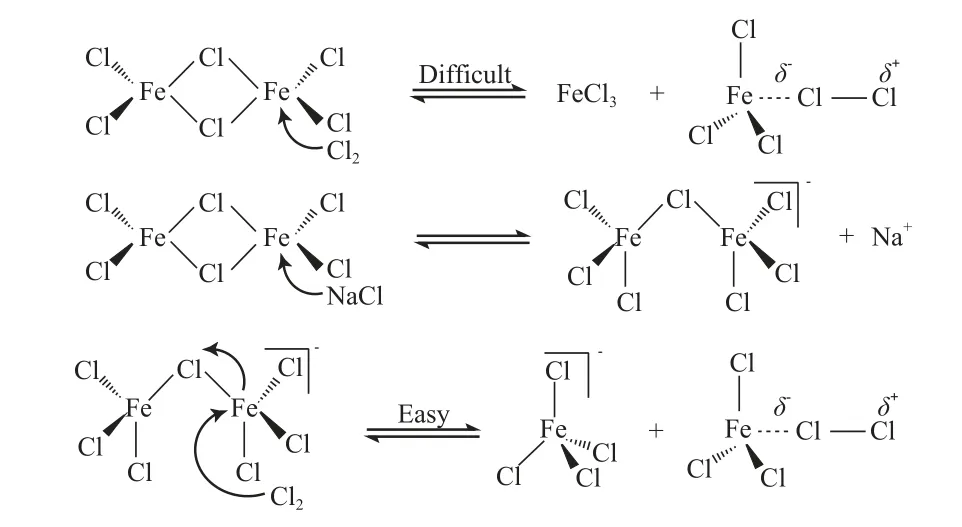

乙烯直接氯化反应为放热反应[10],反应机理如图1所示。氯气用路易斯酸FeCl3极化,极化后的氯离子作为一个亲电基团攻击乙烯的双键,形成氯阳离子化合物和四氯化铁负离子,然后四氯化铁负离子中的一个氯离子加到氯阳离子化合物的碳原子上,从而生成二氯乙烷[11]。

乙烯直接氯化反应的主要副产物为一氯乙烷和1,1,2-三氯乙烷,反应方程式如下:

1.2 实验装置

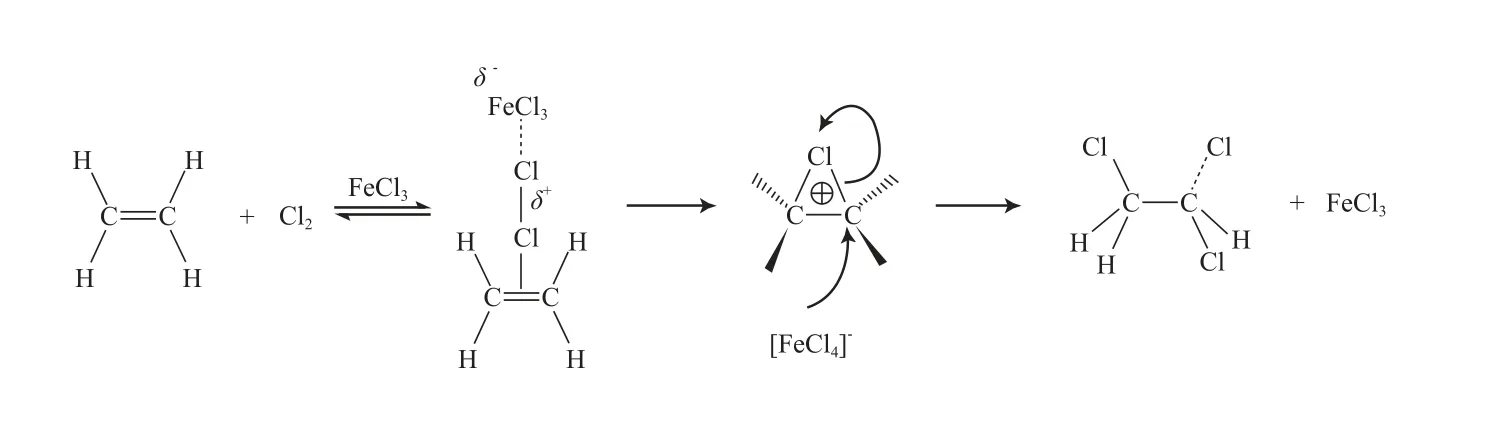

实验装置是容积为300 mL的耐压夹套玻璃反应釜,如图2所示。设计压力为2.5 MPa,温度范围-20~150 ℃,搅拌转速可调范围0~1 500 r/min。采用低温氯化工艺时,生成物二氯乙烷可直接从釜底出料口液相出料。采用中温、高温氯化工艺时,反应在二氯乙烷沸点以上进行,气相二氯乙烷经冷凝后进入储罐,其中大部分循环回反应釜以保持反应釜内液位,另一部分则由储罐下方出料口取出。

图1 乙烯直接氯化反应的机理Fig.1 Mechanism of the direct chlorination of ethylene.

图2 乙烯直接氯化实验装置Fig.2 Experimental installation for the direct ethylene chlorination.

1.3 实验方法

向反应釜内加入200 mL二氯乙烷,其中,FeCl3的含量为0.1%(w)以及一定量的NaCl。通入氮气将反应体系内空气排空,搅拌、加热反应釜,然后通入乙烯和氯气开始反应。低温氯化实验的反应温度约为50 ℃,反应压力微正压。中温氯化实验的反应温度为90 ℃,压力约为0.15 MPa。高温氯化反应的温度为110~120 ℃,压力为0.25 MPa。

采用瓦里安公司CP3800型气相色谱仪对产物中的二氯乙烷含量进行分析。分析条件为:SGE BP5型气相色谱柱(30 m×0.32 mm×0.5 μm,固定相:BP5),FID检测,检测器温度200 ℃,载气为氮气,流量为1 mL/min,气化室温度120 ℃,柱温50~200 ℃。

2 结果与讨论

2.1 氯化工艺的特点分析

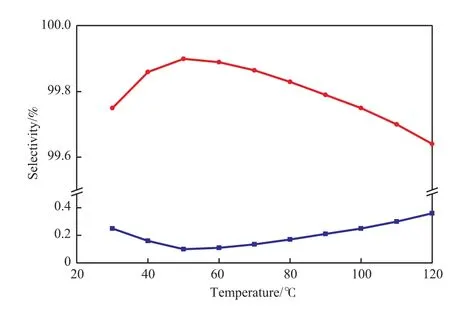

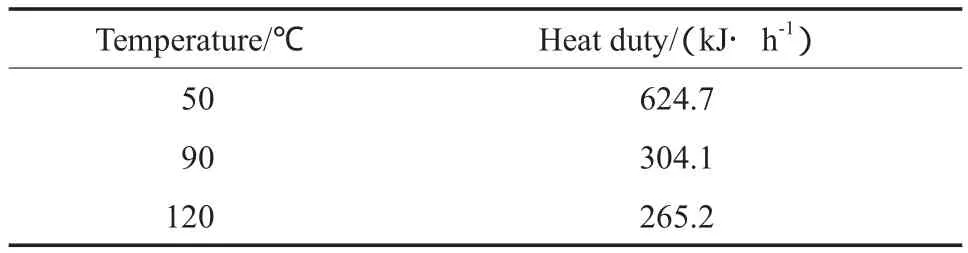

反应温度对二氯乙烷选择性和系统热负荷的影响见图3和表1。由图3和表1可见,采用低温氯化工艺(反应温度为50 ℃)时二氯乙烷的选择性最高,但系统热负荷也最高,这是由于直接氯化反应放热量大,需要消耗大量的冷却水保持反应釜内的温度恒定,而反应热未得到有效的利用,此外液相出料催化剂损失大,需要不断补充催化剂;采用中温氯化工艺(反应温度为90 ℃)和高温氯化工艺(反应温度为110~120 ℃)时由于反应温度升高,反应速率加快,副反应增多,因此二氯乙烷的选择性比低温氯化工艺分别降低了0.10%和0.25%,但系统热负荷与低温工艺相比从624.7 kJ/h分别降至304.1 kJ/h和265.2 kJ/h。这是由于中温、高温氯化工艺采用气相出料,减少了催化剂的损失,反应热直接将部分二氯乙烷汽化,相应地减少了为移出反应热所消耗的冷却水量;尤其是采用高温氯化工艺时,汽相二氯乙烷不需水洗、脱轻、脱重,可直接进入二氯乙烷精制单元的精馏塔,为精馏塔提供了部分热源,减少了精馏塔再沸器的热负荷,降低了装置的能耗[12]。高温氯化工艺比低温和中温氯化工艺在能耗及物耗等方面具有明显竞争优势,是乙烯直接氯化工艺的发展方向。

图3 反应温度对二氯乙烷选择性的影响Fig.3 Effect of reaction temperature on the selectivity to dichloroethane.Reaction conditions:n(C2H4)∶n(Cl2)=1∶1,w(FeCl3)= 0.1%,1 h,1 000 r/min,Cl2200 mL/min,atmospheric pressure(low temperature process,50 ℃),0.15 MPa(medium temperature process,90 ℃),0.25 MPa(high temperature process,110-120 ℃).Dichloroethane;1,1,2-Trichloroethane

表1 反应温度对乙烯直接氯化系统热负荷的影响Table 1 Effect of reaction temperature on the heat duty of the system

2.2 NaCl助催化剂用量对直接氯化反应的影响

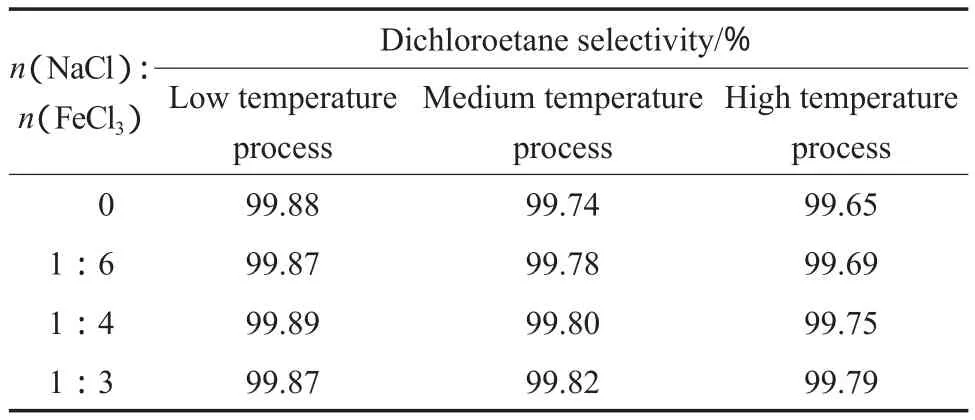

NaCl助催化剂用量对直接氯化反应的影响见表2。从表2可看出,在中温和高温氯化反应中添加NaCl助催化剂能提高二氯乙烷的选择性,而低温氯化反应的二氯乙烷选择性几乎没有变化。这是由于在反应过程中二氯乙烷提供电子的能力很弱,在溶剂中FeCl3易形成二聚体Fe2Cl6,导致中心原子Fe的空轨道被占据,使Cl2与中心原子Fe的配位反应变得困难,从而降低了反应速率。

表2 NaCl助催化剂用量对乙烯直接氯化反应的影响Table 2 Effect of n(NaCl)∶n(FeCl3) on the direct dichlorination

FeCl3/NaCl催化原理见图4。NaCl助催化剂的作用是打破Fe2Cl6的结构,使其形成[Fe2Cl7]-,而Cl2与[Fe2Cl7]-的中心原子Fe的配位反应要比与Fe2Cl6中Fe原子配位反应容易,因为FeCl4-比FeCl3的化学性质更加稳定,易从配合物[Fe2Cl7]-中脱离出去,从而加快了乙烯氯化反应的速率,也就相应减少了副反应的发生[13-14],有利于提高二氯乙烷的选择性。

图4 FeCl3/NaCl催化原理Fig.4 Catalytic mechanism of the FeCl3/NaCl system.

但NaCl在二氯乙烷中的溶解度非常小,50 ℃时几乎不溶于二氯乙烷,即使在120 ℃时其溶解度仅约为3×10-4g,因此在低温氯化反应中添加NaCl助催化剂对二氯乙烷选择性基本上无影响。此外,NaCl易从二氯乙烷溶液中析出造成设备腐蚀及堵塞[15]等问题,因此不宜过量添加,控制好NaCl的含量对直接氯化反应至关重要。

2.2 乙烯与氯气分压比对直接氯化反应的影响

乙烯与氯气分压比对二氯乙烷选择性的影响见图5。由图5可见,随乙烯与氯气分压比的增大,3种氯化工艺的二氯乙烷的选择性均呈现出先增加后降低的趋势,当乙烯与氯气分压比约为1.25时二氯乙烷的选择性最高,分别为99.90%,99.86%,99.81%。这是因为乙烯和氯气均为气体,反应中必须先扩散进入二氯乙烷液相,然后在液相中进行反应。乙烯直接氯化反应是快速反应,反应速率和选择性取决于乙烯和氯气的溶解和扩散特性。由于氯气与乙烯在相同分压下,氯气更易溶于二氯乙烷[16],因此只有在乙烯分压较高的情况下,才能达到两者溶解相的微观平衡。在乙烯直接氯化反应过程中只有当体系中乙烯的浓度大于氯气的浓度时,才能得到高的反应选择性。但实验过程发现过量的乙烯也会导致副产物含量的增加,因此选择合理的乙烯与氯气分压比才能有效地提高二氯乙烷的选择性。

图5 乙烯与氯气分压比对二氯乙烷选择性的影响Fig.5 Effect of the partial pressure ratio of ethylene to chlorine gas on the selectivity to dichloroethane.Reaction conditions referred Fig.3.Temperature/℃:50;90;120

除此以外,在反应器中添加填料,可以使乙烯和氯气分散在二氯乙烷溶液中形成的气泡分布均匀,有助于减少气泡的聚并,提高反应速率,减少副反应的发生,从而获得较高的反应选择性[17]。

3 结论

1)采用低温氯化工艺时二氯乙烷选择性高,但催化剂损失量大,能耗高;采用中温、高温氯化工艺时气相出料,能有效的利用反应热,降低装置的能耗。高温氯化工艺比低温和中温氯化工艺在能耗及物耗等方面具有明显竞争优势,是乙烯直接氯化工艺的发展方向。

2) NaCl助催化剂的加入可有效地破坏FeCl3二聚体的形成,加快直接氯化反应速率,减少副反应的发生,提高反应的选择性。但若NaCl添加量过多,由于其在二氯乙烷中溶解性较差,易造成设备腐蚀及堵塞等问题。

3)直接氯化反应过程中,当乙烯分压较高的情况下,乙烯和氯气才能在二氯乙烷溶液中达到微观平衡,从而获得较高的反应选择性。

[1] 左志远,李涛,裴洪礼. 乙烯氧氯化法氯乙烯生产过程及污染防治措施浅析[J]. 中国氯碱,2014,12(12): 29 - 31.

[2] 薛之化. 国外PVC生产技术最新进展[J]. 聚氯乙烯,2012,40(1):1 - 13.

[3] 张新胜,张行,刘岭梅. 乙烯法VCM工艺技术进展及创新研究[J]. 聚氯乙烯,2002,6(6):14 - 20.

[4] Buna AG. Verfahren zur Herstellung von 1,2-Dichlorethan:DE,4103281[P]. 1992 - 08 - 06.

[5] Hoechst AG. Verfahren zur Herstellung von 1,2-Dichlorethan:EP,146882[P]. 1984 - 12 - 12.

[6] Hoechst AG. Verfahren und Vorrichtung zur Herstellung von 1,2-Dichlorethan durch Direktchlorierung:DE,4318609[P]. 1994 - 07 - 28.

[7] Hoechst AG. Verfahren und Vorrichtung zur Herstellung von 1,2-Dichlorethan durch Direktchlorierung unter Abgasruckfuhrung:DE,4425872[P]. 1996 - 01 - 25.

[8] Hoechst AG. Verfahren zur Herstellung von 1,2-Dichlorethan:EP,080098[P]. 1981 - 11 - 21.

[9] Dynamit Nobel AG. Verfahren zur Herstellung von 1,2-Dichlorethan aus Ethylen und Chlorgas:DE,3340624[P]. 1983 -11 - 10.

[10] 刘立新,郭瓦力,吴剑华,等. 乙烯直接氯化法生产二氯乙烷过程热力学分析[J]. 化工进展,2006,25(增刊):69 -73.

[11] Sykes P. Reactionsmechanismern der Organischen Chemie[M]. Weinheim:Wiley-VCH,1988:105 - 210.

[12] 顾卫民. 乙烯直接氯化生产二氯乙烷的技术进展[J]. 中国氯碱,2006,3(3):21 - 22.

[13] Hoechst AG. Verfaheren zur Hersellung von 1,2-Dichlorethan:EP,112544[P].1983 - 12 - 17.

[14] 李爽,黄凤兴,齐兰芝,等. 直接氯化制备二氯乙烷催化剂体系研究[J]. 石油化工,2008,37(增刊):172 - 173.

[15] Vinnolit Technologie GmbH & Co. Process and Apparatus for Preparing 1,2-Dichloroethane by Direct Chlorination:US,6204419[P]. 2001 - 05 - 20.

[16] 胡妹华,袁向前,谢声礼,等. 乙烯直接氯化制二氯乙烷反应特性分析[J]. 中国氯碱,2006,3(3):21 - 22.

[17] 徐恒津. 直接氯化工艺在氯乙烯技术改造中的应用[J]. 现代化工,2002,22(5):42 - 44.

(编辑 李治泉)

Process Analysis of the Direct Chlorination of Ethylene to Dichloroethane

Mu Xiaolei,Qi Lanzhi,Jia Chunge,Li Douxing

(SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China)

The direct chlorination of ethylene to dichloroethane was investigated in a 300 mL reactor. The influences of low temperature,medium temperature and high temperature on the selectivity of dichloroethane and the heat duty of the reaction system were studied. The effects of the NaCl cocatalyst dosage and partial pressure ratio of C2H4to Cl2on the selectivity were rearched. The results showed that,compared with the low temperature process,the selectivity to dichloroethane in the medium and high temperature processes decreased slightly by 0.10% and 0.25%,and the heat duty of the reaction system were reduced from 624.7 kJ/h to 304.1 and 265.2 kJ/h,respectively. The addition of the cocatalyst NaCl could break the dimer of FeCl3,which led to the signifi cant increase of the selectivity to dichloroehane at the molar ratio of NaCl to FeCl3of 1∶3. When the partial pressure ratio of C2H4to Cl2was 1.25,the selectivities to dichloroethane in the three processes reached 99.90%,99.86% and 99.81%,respectively.

direct chlorination of ethylene;dichloroethane;sodium chloride cocatalyst;ferric chloride catalyst

1000 - 8144(2015)06 - 0701 - 04

TQ 222

A

2014 - 11 - 19;[修改稿日期] 2015 - 02 - 28。

穆晓蕾(1981—),女,辽宁省锦州市人,硕士,工程师,电话 010 - 59202257,电邮 muxl.bjhy@sinopec.com。