预捻环锭纺的预捻原理及其实验研究

2015-06-04王克毅华志宏程隆棣

陈 澄,王克毅,华志宏,韩 丹,程隆棣

(1.东华大学a.纺织面料技术教育部重点实验室;b.理学院,上海 201620;2.经纬纺织机械股份有限公司榆次分公司,山西 晋中 030601)

预捻环锭纺的预捻原理及其实验研究

陈 澄1a,王克毅1a,华志宏1b,韩 丹2,程隆棣1a

(1.东华大学a.纺织面料技术教育部重点实验室;b.理学院,上海 201620;2.经纬纺织机械股份有限公司榆次分公司,山西 晋中 030601)

为验证预捻环锭纺预捻机理的合理性,建立纤维微元段在气流场中的动力学模型,计算得到单纤维运动轨迹,并设计相关实验方案,采用显微镜法观察预捻须条及成纱表面结构.研究表明:单纤维轨迹模拟能形象地反映预捻环锭纺预捻区纤维的运动形态,预期的预捻原理是可行的;预捻区中须条的外层单纤维以螺旋轨迹包缠在中心须条表面.

预捻环锭纺;预捻器;纱线结构;数值模拟;纤维运动学

环锭纺已有上百年的历史[1],由于其可纺纱线范围广泛、原料适应性广,环锭纺仍然占据了约90%的世界短纤纱市场[2].然而,环锭纺也存在缺陷,如纱线毛羽严重和产量低.为了解决这些问题,在环锭纺上进行革新的技术不断涌现,如集聚纺[3]、Sirospun[4]、Solospun[5],这些技术虽减少了纱线毛羽,但是生产速度还难以有效提高.文献[6-7]研究表明,在环锭加捻后增加一段气流加捻能有效减少纱线毛羽、降低纺纱断头.而转杯纺[8]、喷气纺[9]、喷气涡流纺[10]等纺纱技术,由于引入了高速气流,可有效提高纺纱速度和纱线产量.

研究[11-13]显示,环锭纺的产量受限于3个主要因素:钢领跑道上的钢丝圈存在速度极限;高速纺纱时,气圈张力呈2次函数关系递增,气圈过大易发生纺纱断头;纺纱段的加捻三角区纤维束无法承受高速化带来的高倍增长的纺纱张力,易发生纺纱段断头.为了解决环锭纺纱易断头的问题,本文提出一种新型纺纱方法——预捻环锭纺纱技术.该技术通过对牵伸须条预捻,分担一部分钢领/钢丝圈的加捻任务,再由一对握持钳口握持,对已经获得初捻的须条进行复捻,以减少纺纱段的断头,并提高环锭纺产量.为了验证预捻机理的合理性,本文首先通过建模计算得到预捻器中流体的速度分布规律,并以单纤维为研究对象,将其离散成珠链模型,建立纤维微元段在气流场中绕中心须条运动的大变形动力学模型;再采用Matlab模拟单纤维运动轨迹;最后,通过纺制预捻须条和预捻环锭纱,在显微镜下观察其结构,并结合Matlab模拟的单纤维轨迹分析预捻原理的合理性.

1 预期预捻环锭纺纺纱原理

预期预捻环锭纺纺纱原理如图1所示.须条经过牵伸之后进入空气预捻器,须条外层中张开的自由端受到预捻器中旋转涡流的预捻作用对中心须条进行包缠.从握持罗拉出来的预捻须条再接受环锭加捻的作用,中心须条加上捻度.预捻器横截面如图2所示,预捻器包括须条入口、纱线出口、总进气口、气室、气体入口和出口、腔体6个部分.其中,腔体为倒锥形,腔体入口和出口部分截面都为圆形;须条入口和纱线出口采用半月形,辅助罗拉加强对须条的握持,须条入口端为4 mm×2 mm的半月形,纱线出口为2.5 mm×1.5 mm的半月形;总进气口分布在连接外部气压泵,气体入口有4个,均匀分布在环形气室内侧,以总进气口为中心轴对称分布,气体由总进气口进入,通过环形气室均匀进入4个气体入口,进入腔体,在腔体中形成环状涡流场.流场预捻器具体结构参数如图3所示.

图1 预捻环锭纱纺纱原理图Fig.1 Schematic diagram of the pre-twisting ring spun technology

图2 预捻器横截面Fig.2 Longitudinal cross section of pre-twister

图3 预捻器结构参数(单位:mm)Fig.3 Parameters of pre-twister(unit:mm)

2 数值模拟

2.1 流体建模与计算

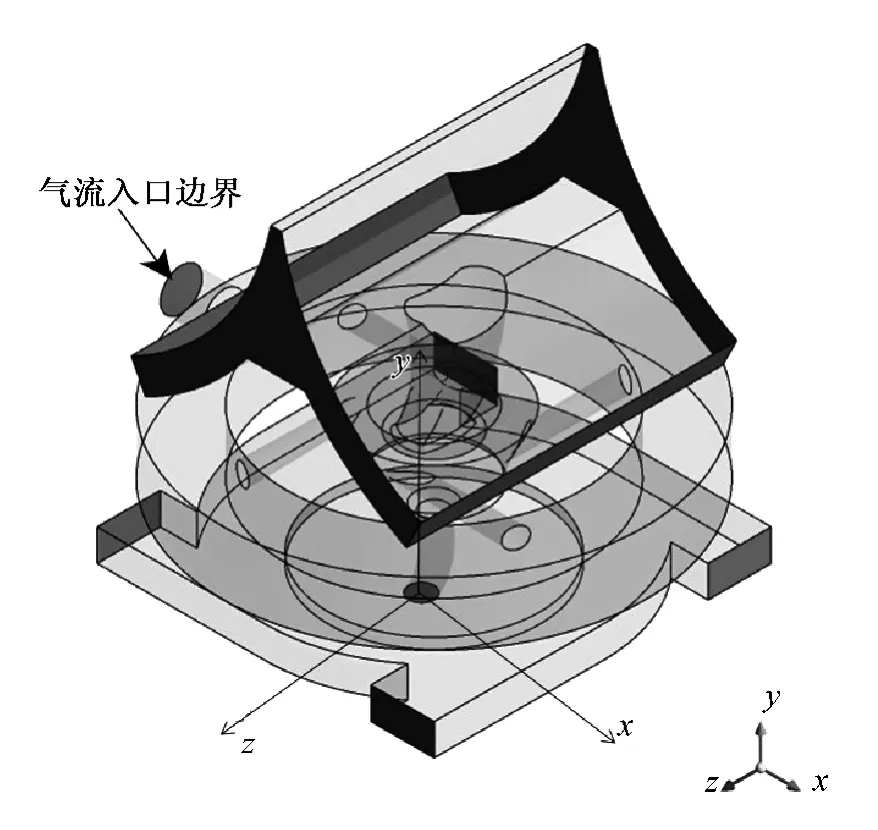

根据腔体尺寸,利用Solidworks 12软件建立如图4所示流体模型.其中,须条沿y轴负向输送,x轴和z轴方向为预捻器径向.流体模型的纱线出口底部几何中心为原点.

图4 流体模型Fig.4 Fluid model

应用ANSYS 14.0软件中Fluent模块对预捻器内部流场进行数值模拟计算.由于流体模型较复杂,采用适应性较好的四面体网格,计算模型采用可实现的Realizableκ-ε模型,流体材料定义为理想气流模型,流体温度设置为300 K.图4共包含10个气流进出口边界面,气流入口边界(inlet)位置如图中箭头所示,其他9个灰色面均为气流出口边界(outlet),流体模型中剩下的面均定义为壁面.气流进出口边界条件如表1所示.

表1 进出口边界条件设定Table 1 Setting parameters of boundary conditions

预捻器腔体部分不同位置的气流速度值可由Tecplot 360软件提取出来,通过气流速度分布获得预捻器内流场规律.气流速度可分为两个部分:切向速度和轴向速度.切向速度对预捻器中的纤维起预捻作用,而轴向速度主要起输送须条的作用.本文的目的主要是讨论预捻器预捻原理的合理性,为了简化计算过程,在模拟纤维运动轨迹时,仅考虑切向气流速度对单纤维的作用.

2.2 数值模拟结果与讨论

从有效预捻区的x Oy平面截取不同z轴位置处的气流切向速度,得速度的分布图如图5所示,其中,L1,L2,L3,L4,L5分别为z值为8.0,7.5,7.0,6.5和6.0 mm处气流的切向速度值.

图5 气流切向速度分布图Fig.5 The distribution of fluid tangential velocity

由图5可知,流场中气流切向速度分布规律为中心区域稳定、周围有旋转涡流场.因此,如果喂入一平行须条到预捻器中,那么旋转的涡流场会让须条外层中张开的纤维自由端包缠在中心须条上,而中心须条不受旋转涡流场的作用.

3 纤维运动学分析

3.1 纤维运动学模型建立

为了简化计算过程,取预捻器腔体部分进行分析,并将纤维离散成珠链模型.珠子的直径与常用棉纤维当量直径相等,珠子密度略大于棉纤维密度;链的直径和密度忽略不计.模型的具体参数如表2所示.

表2 纤维动力学模型计算参数Table 2 Parameters of fiber dynamic model

牵伸过的须条喂入预捻器时,由于前罗拉的握持作用,须条呈扁平带状,经过气流快速预捻作用后,须条由扁平带状变成圆柱形,宽度变窄.为了简化计算,将腔体部分须条的几何形态简化为规则的几何形态,假设预捻前的须条截面为跑道形,预捻后的须条截面为圆形.

由于须条截面变化发生在预捻器内部,难以测量其实际尺寸,所以以下须条尺寸采用假定值.假设须条截面由跑道型变成圆形发生在2 mm长度范围内,截面形状改变前一瞬间须条截面直径为1 mm,长度为2 mm的跑道型,预捻后变成直径为0.4 mm的圆柱形须条.腔体内部须条示意图如图6所示.

图6 预加捻段须条示意图Fig.6 Diagram of pre-twisting strand

不考虑纤维的拉伸弹性和扭转弹性,通过建立喷嘴内纤维微元段i的运动学模型来讨论喷嘴内单纤维的运动轨迹.

假设纤维微元段i自进入有效预捻区至离开有效预捻区所需的时间为T,将T划分为多个时间段,则可获得微元段在不同时刻的加速度和速度,进而获得单根纤维的运动轨迹.建立三维坐标系描述纤维运动,如图7所示,须条输送方向为z轴方向.

图7 描述纤维运动的三维坐标系Fig.7 Three-dimensional coordinate system of the motion trail of fiber

取任一时刻t的任一珠子i进行分析.珠子i与珠子i+1之间的距离固定,因此珠子i有位置约束方程:

其中:i=1,2,…,n;x i,y i和z i为珠子i在t时刻的位置;li为链长,当i=1,2,…,n-1时,li为常量;当i=n时,li为变量.

其中:vf为须条输出速度.

由拉格朗日第一类方程可得到纤维动力学方程如式(3)所示.

其中:mi为珠子i的质量;qi为t时刻珠子i在x轴,y轴或z轴上的位移,即x i,y i和z i;φi为珠子i的位置约束方程;λk为拉格朗日系数;∑Fi为珠子i在x轴,y轴或z轴方向上所受的分力.因为不考虑纤维与中心须条和预捻器内壁面之间的关系,∑Fi仅仅包括气流作用在珠子i上的驱动力.作用在珠子i上的总驱动力可由式(4)计算得到.

其中:ρ为气流密度;vi为t时刻气流相对珠子i的速度;Ai为迎流面积;CDi为珠子i在t时刻的圆柱绕流阻力系数,是关于雷诺数(Re)的函数,可由CD相对于Re的图来确定.Re的定义为

其中:v为流体运动速度;υ为流体运动黏度;d为在t时刻珠子i所在位置的腔体直径.

根据式(4)可推导气流驱动力在x轴,y轴,z轴上的分量F xi,Fyi,Fzi.

其中:vix,viy,viz分别为v i在x轴,y轴,z轴上的分量.

最终式(3)可变成

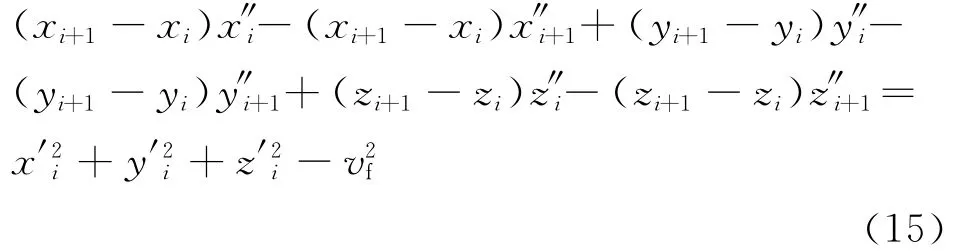

对约束方程(1)求二次导得到加速度约束方程组.

3.2 计算与结果分析

由联立式(9)~(16)可得到一微分方程组A·B=C,矩阵A中的元素为t时刻各相邻珠子之间的位置差,矩阵B中的元素由各珠子加速度及其拉格朗日乘子组成,矩阵C中的元素为各珠子所受驱动力.微分方程组反映了t时刻相邻珠子间的位置、珠子加速度与气流驱动力之间的关系.采用龙格库塔法估算t+1时刻各个珠子的速度和位置以及气流驱动力.最后可得到所有时刻各个珠子之间的位置关系,描绘出纤维在这一流场中的轨迹.

为了避免在计算中出现纤维与壁面或者中心须条相交叉的情况,纤维与壁面及中心须条的边界条件采用罚函数.

利用Matlab编程计算微分方程组,并画出各个珠子在腔体内运动的轨迹,如图8所示.其中,轮廓线l1表示中心须条,轮廓线l2表示腔体,每两个小点之间包含10个微元段.由图8可知,外层纤维自由端以螺旋线轨迹包缠在中心须条上.

图8 纤维轨迹图Fig.8 The trajectory of fibers

4 实 验

采用如表3所示的纺纱参数,在细纱机上纺制15.34 tex的精梳棉纱.

表3 预捻环锭纺纱参数Table 3 Setting parameters of pre-twisting ring spun technology

5 结果与讨论

为了了解预捻须条和预捻环锭纱的表面结构,纺制预捻须条和预捻环锭纱,并利用显微镜观察两者的结构,结果如图9所示.由图9可以看出,预捻须条和预捻环锭纱均呈现出“皮芯”结构.预捻须条的结构分为包缠纤维和中心须条两部分,其中,包缠纤维是指在气流作用下包缠在中心须条表面的自由端纤维,中心须条中的纤维因为没有受到旋转涡流的影响而相互平行.预捻环锭纱由包缠纤维和中心有捻纱线组成,而中心有捻纱线由中心须条受环锭加捻后形成,其与普通环锭纱的结构基本相同.预捻须条上表面包缠纤维的运动轨迹与前文模拟得到的单纤维运动轨迹相同,这说明本文建立的纤维动力学模型有一定的研究意义,能形象地反映单纤维在预捻器腔体中的运动轨迹.

图9 预捻须条和预捻环锭纱的表面结构Fig.9 Appearances of pre-twisting strand and pre-twisted ring spun yarn

6 结 语

本文基于一种新型纺纱方法——预捻环锭纺技术,研究其预捻原理的合理性,理论计算结果表明,喂入预捻器中的须条外层纤维自由端受到旋转涡流场的作用后会包缠在中心须条表面,而中心须条由于处于稳定的流场区域而不旋转.实验观察也得到相同的预捻机理,同时由于预捻的存在,预捻须条和预捻环锭纱均呈现出“皮芯”结构.预捻须条由包缠纤维和中心须条组成;预捻环锭纱由包缠纤维和中心有捻纱组成.其中,中心须条中纤维呈互相平行状态,中心有捻纱的结构与普通环锭纱相同.本文研究结果为预捻环锭纺的预捻机理提供理论依据,所建立的纤维动力学模型可以为后续喷嘴设计和优化提供理论指导.

[1]LORD P R.Handbook of yarn production:Technology,science and economics[M].New York:CRC,2003:5-17.

[2]王善元,于修业.新型纺织纱线[M].上海:东华大学出版社,2007:14.

[3]汪燕,邹专勇,华志宏,等.网格圈型集聚纺集聚区纤维运动轨迹模拟分析[J].纺织学报,2009,30(10):48-52.

[4]BEDZE T,UREYEN M E.Spinning of short staple fibres by sirospun(R)system[J].Tekstil ve Konfeksiyon,2007,17(1):31-35.

[5]CHENG L D,FU P H,YU X Y.Relationship between hairness and the twisting principles of solospun and ring spun yarns[J].Journal of the Textile Institute,2004,74(9):763-766.

[6]WANG X G,MIAO M G,HOW Y L.Reducing yarn hairiness with the jetring in“studies of jetring spinning”[J].Textile Res J,1997,67(4):253-258.

[7]CHENG K P S,LI C H L.Jetring spinning and its influence on yarn hairiness[J].Textile Res J,2002,72(12):1079-1087.

[8]BALASUBRAMANIAN N.Modern developments in rotor spinning[J].Indian Textile Journal,2013,124(2):54-62.

[9]BHORTAKKE M K,NISHIMURA T,MATSUO T.High speed yarn production with air-jet spinning:Effects of some fiber parameters[J].Textile Res J,1997,67(2):101-108.

[10]BASAL G,OXENHAM W.Vortex spun yarn vs.air-jet spun yarn[J].AUTEX Research Journal,2003,3(3):96-101.

[11]郭桂芬.浅谈钢领的使用及其发展[J].纺织器材,2009,36(2):91-94.

[12]HEITMANN U,SCHNEIDER J.Potentials in ring spinning[J].International Textile Reports,2008(12):300-302.

[13]庾在海.新型纺纱加捻卷绕系统的研究[D].上海:东华大学纺织学院,2006.

Pre-twisting Theory and Experimental Research of Pre-twisting Ring Spun Technology

CHENCheng1a,WANGKe-yi1a,HUAZhi-hong1b,HANDan2,CHENGLong-di1a

(a.Key Laboratory of Textile Science &Technology,Ministry of Education;b.College of Science,1.Donghua University,Shanghai 201620,China;2.Jingwei Textile Machinery Co.Ltd.,Yuci Branch,Jinzhong 030601,China)

In order to prove the rationality of twisting theory of the pre-twisting ring spinning,a dynamic model of infinitesimal element of fiber in the airflow filed was established to obtain the trajectory of fiber.The structure of the pre-twisting strand and the pre-twisting spun yarn under the microscope was observed.The research results indicate that the simulation of fiber trajectory is able to reflect the fiber motion morphology in the pre-twisting field of the pre-twsiting ring spinning;expected twisting theory is rational.The fibers at the outer layer of the strand are wrapped in a spiral on the core strand in the pretwisting field.

pre-twisting ring spinning;pre-twister;yarn structure;numerical simulation;fiber dynamic

TS 104.1

A

2014-08-05

长江学者和创新团队发展计划资助项目(IRT1220)

陈 澄(1991—),女,湖北仙桃人,硕士研究生,研究方向为预捻环锭纺的预捻机理.E-mail:2120042@mail.dhu.edu.cn

程隆棣(联系人),男,教授,E-mail:ldch@dhu.edu.cn

1671-0444(2015)05-0602-06