二维三轴编织铺层复合材料开孔前后弯曲性能

2015-06-04朱露露阎建华顾海麟

朱露露,阎建华,顾海麟

(1.东华大学a.纺织面料技术教育部重点实验室;b.纺织学院;c.研究院,上海 201620;2.上海汽车集团股份有限公司,上海 200041)

二维三轴编织铺层复合材料开孔前后弯曲性能

朱露露1a,1b,阎建华1c,顾海麟2

(1.东华大学a.纺织面料技术教育部重点实验室;b.纺织学院;c.研究院,上海 201620;2.上海汽车集团股份有限公司,上海 200041)

采用普通机械方式对不同层数二维三轴编织铺层复合材料进行开孔,并对开孔前后材料的弯曲性能进行研究.结果表明:当孔直径与试样的宽度比为1∶3.88时,铺层数为一、二、三的编织复合材料开孔后最大弯曲载荷和弯曲强度较开孔前分别下降了1/3左右;弯曲弹性模量分别下降了1/2左右.开孔前后试样的最大弯曲载荷和弯曲弹性模量都随着铺层数的增加而增加,但当铺层数达到一定层数后,对弯曲性能的改变量减小.材料弯曲破坏试验中表现的主要破坏模式为压缩破坏.开孔对周围的影响主要为距孔边缘1~2 mm范围.

二维三轴编织铺层复合材料;编织铺层;开孔结构;弯曲试验

复合材料具有比强度与比刚度高、可设计性强等许多优点.二维和三维编织复合材料在航空、航天和民用方面得到一定的应用[1].在新能源汽车上采用复合材料替代传统的钢材,可以减轻汽车质量20%~50%.近些年,国内外对三维编织复合材料的力学性能进行了一系列的研究.文献[2]引入材料初始缺陷,预测了二维三轴编织复合材料的弹性性能,讨论了编织角和纤维束弯曲对材料性能的影响.文献[3-4]采用层合板理论、修正的“米”字模型理论和有限元模型等方法,预测二维三轴编织复合材料力学性能,并通过试验结果进行验证.文献[5]提出一种平行四边形单胞,采用弹簧元离散建立了有限元模型预测材料弹性常数.文献[6]在“米”字形单胞模型的基础上增加了4条平行编织方向的边界线,建立了二维三轴编织复合材料的几何模型,并以此建立了单胞实体模型和有限元模型,预测材料的弹性常数.文献[7]通过微元内的受力状况预测了机织布复合材料的破坏.文献[8]通过基于单胞的有限元模型,预测二维三轴碳纤维编织复合材料的压缩强度和峰后压缩.文献[9-10]通过有限元方法模拟了单层三轴编织复合材料的微元破坏.文献[11]建立了二维编织复合材料的细观单胞几何模型,采用均匀化理论及有限元方法对材料弹性常数进行了预测,得到与试验一致的结果,并详细探讨了编织参数对材料弹性常数的影响.文献[12]基于均匀应变假设和截面连续性条件,建立了一种分析三向编织复合材料弹性性能的理论预测方法.

在复合材料的实际应用中,复合材料零部件需要与其他零部件连接,其中机械连接是连接方法中最普遍的一种,机械连接需要开孔,而开孔会直接影响复合材料零部件的性能.目前,关于二维三轴编织铺层复合材料开孔前后力学性能的对比研究较少.开孔方式不同,对零件造成的损伤也不同,普通机械方式开孔在实际应用中简单、方便,为此,本文在试验的基础上探讨不同层数二维三轴编织铺层复合材料采用普通机械方式开孔前后的弯曲性能,以及试样在弯曲时的破坏机理,以期为二维三轴编织铺层复合材料的设计提供依据.

1 试 验

1.1 材料

试验材料:TORAYCAⒸT700S-12K型碳纤维,密度为1.80 g/cm3;常熟佳发有限公司的JC-02A型环氧树脂和JC-02B型改性酸酐固化剂.

1.2 制作工艺

1.2.1 二维三轴编织工艺

二维三轴编织铺层复合材料在三维编织机上编织完成,编织方法为1×1四步法.在三维编织机上织造不同编织角和不同纤维体积分数的样品.

1.2.2 复合材料固化工艺

采用真空辅助树脂传递模塑(vacuum assisted resin transfer molding,VARTM)工艺制备复合材料.首先将JC-02A型环氧树脂与JC-02B型改性酸酐按质量比为100∶85进行混合,在一定的压强条件下将配制的树脂吸入模具内浸润预制件.最后,将复合材料放置在一定温度下进行完全固化.

1.3 弯曲性能测试

1.3.1 试样制作

根据文献[13]确定弯曲试验的跨厚比为16∶1.开孔方式为普通钻头开孔,孔的直径为6.45 mm,其中钻头的直径为6.3 mm.所测试件实际外形尺寸为测量工作段内任意5点的宽度和厚度,取其算术平均值.复合材料试样的具体结构参数如表1所示.每组试验测试3个试样,取平均值.

表1 复合材料试样的结构参数Table 1 Structure parameters of composites specimens

1.3.2 测试过程

弯曲性能试验在CMT 5204型电子多功能试验机上进行,如图1所示.其中,脉冲数据采集系统获取上千个数据点,每次试验的弯曲载荷、时间和弯曲位移都被记录并储存.本试验中,弯曲加载力方向为垂直于样品,试验速度设定为2 mm/min.对于机械开孔后的三维编织复合材料试件,弯曲性能试验中加载杆施加载荷时,加载点位于开孔处的中心线处,如图2所示.所有试验均在室温下进行.

图1 三点弯曲试验Fig.1 Three-point bending experiment

图2 开孔试件的加载简图Fig.2 Load schematic on the open-hole specimen

根据力学分析,可得式(1)~(3).

其中:σf为弯曲强度(MPa);p为破坏载荷(N);l为跨距(mm);h为试样厚度(mm);b为试样宽度(mm);Ef为弯曲模量(GPa);ΔP为载荷-挠度曲线上初始直线段的载荷增量(N);ΔS为与载荷增量ΔP对应的跨距中点处的挠度增量(mm);ε为应变(%);S为试样跨距中点处的挠度(mm).

2 结果与讨论

2.1 二维三轴编织铺层复合材料机械开孔破坏分析

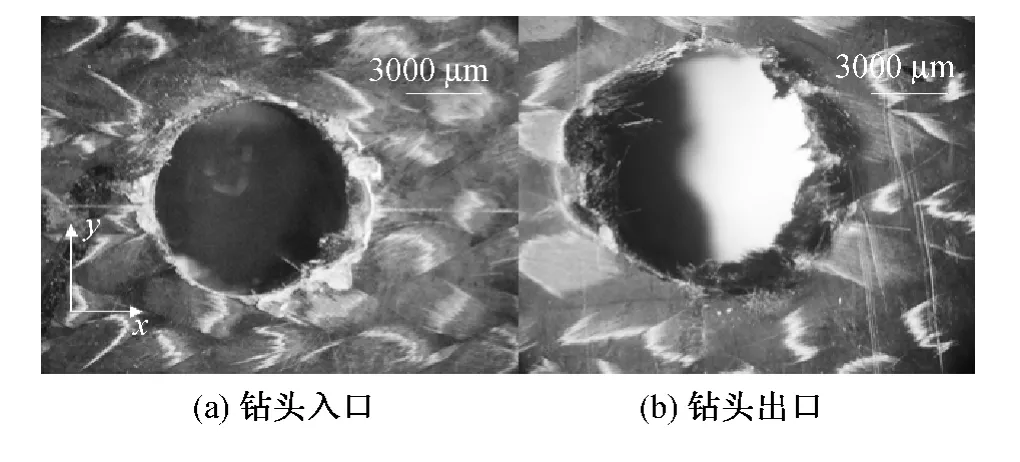

开孔后试样的表面形态如图3所示.由图3(a)可以看出,在二维三轴编织铺层复合材料试件上的钻头入口处,开孔表面呈现较整齐的孔边,没有出现明显的纤维劈裂现象,孔周围未发现裂纹.二维三轴编织铺层复合材料经机械钻头开孔后,钻头出口端孔周围也没有发生明显的纤维劈裂现象,如图3(b)所示.

图3 孔的表面形态Fig.3 Surface of hole

材料开孔处沿试样长度方向的剖面图如图4所示.由图4可以看出,剖面表面较光滑平整,没有产生明显的裂纹或分层破坏,由此可以推断机械开孔对二维三轴编织铺层复合材料结构的损伤较小.

图4 开孔后试样的剖面图Fig.4 Longitudinal section of the specimen after opening hole

2.2 弯曲性能测试分析

编织铺层复合材料开孔前后的弯曲性能测试结果如表2所示.由表2可以看出,随着铺层数的增加,试样可承受的最大载荷即破坏载荷p随之增大,但当铺层数达到一定的数量,可承受的最大弯曲载荷的增加量减少.开孔后铺层数为一、二、三的编织复合材料的最大弯曲载荷较开孔前分别下降了31.14%,42.91%和36.85%,二层试样下降幅度较大.这是因为在弯曲试验时,铺层数为二层的试样内部由于剪切力的作用,两编织片之间的树脂发生开裂.总体而言,当孔的直径为试样宽度的1/3.88时,开孔后的试样可承受的最大载荷与未开孔的试样相比下降1/3左右.

表2 编织铺层复合材料的弯曲性能Table 2 Bending property of laminated braided composite

另外,由表2还可看出,随着铺层数的增加,未开孔试样的弯曲弹性模量也随之增大,这表明随着铺层数的增加,材料在弹性极限内抵抗弯曲变形的能力也随之增大.而开孔后试样的弹性模量先上升后下降.开孔后铺层数为一、二、三层的编织复合材料试样的弹性模量较开孔前分别下降了29.61%,43.54%,61.17%,由此可以得出,当孔的直径为试样宽度的1/3.88时,开孔后试样的弯曲弹性模量与未开孔的试样相比下降1/2左右.

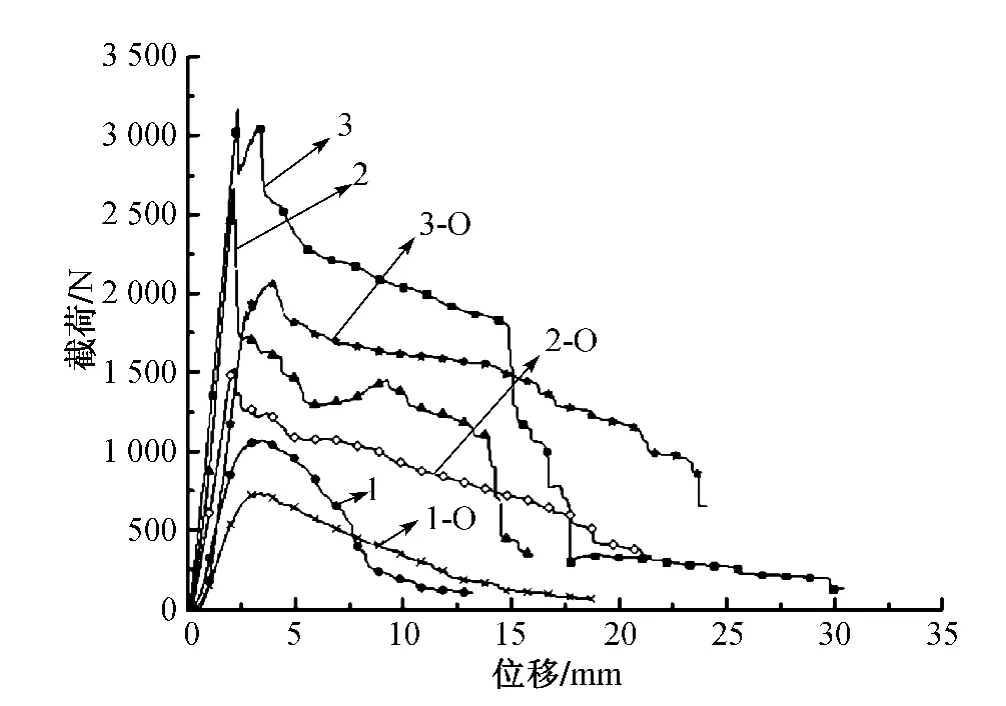

2.3 弯曲载荷-位移曲线分析

在孔的直径与试样的宽度比为1∶3.88时,二维三轴编织铺层复合材料开孔前后的弯曲载荷-位移图如图5所示.由图5可以看出,材料的弯曲载荷-位移图可大致分为线性和非线性两个区域.在线性区域,铺层数为一层的材料开孔前后差异较大,铺层数为二和三层的试样开孔前后的变化曲线类似.在非线性区域,试样的弯曲载荷-位移曲线均有很大的差异,这说明铺层数为二和三层的试样具有相似的弹性变形和不同的弯曲破坏过程,因为材料都是层叠结构差异性很小,它们的弹性变形是相似的,但铺层数的不同导致其厚度有差异,使得它们的弯曲破坏过程出现差别.而一层编织复合材料与二层、三层编织复合材料在线性区和非线性区都有很大差异,这是因为二层和三层编织复合材料为层叠结构,其表面凹凸不平,层叠后凹凸表面咬合,使得一方面层间抱合紧密、不易分层,另一方面纤维体积分数增加,这些都会使得编织铺层复合材料的弯曲模量与强度提高,因而弯曲破坏过程产生差异.

图5 试样的弯曲载荷-位移图Fig.5 Bending load-displacement curve of the specimens

由图5还可以看出,在达到最大载荷后,试样1的载荷下降较平缓,这是因为在弯曲试验中它的损伤是渐近的.试样2和3的载荷分别在不同的弯曲变形下出现明显的载荷下降,在达到最大载荷时,材料的上下表面均发生破坏,这表明在未开孔铺层材料的整体性发生破坏时,两者的力学性能发生较大的变化.试样1-O,2-O和3-O的载荷下降均较平缓,原因可能是在开孔时材料的整体性受到了破坏,所以在弯曲破坏过程中不会像未开孔材料那样出现明显的载荷下降.

2.4 表面和截面形态分析

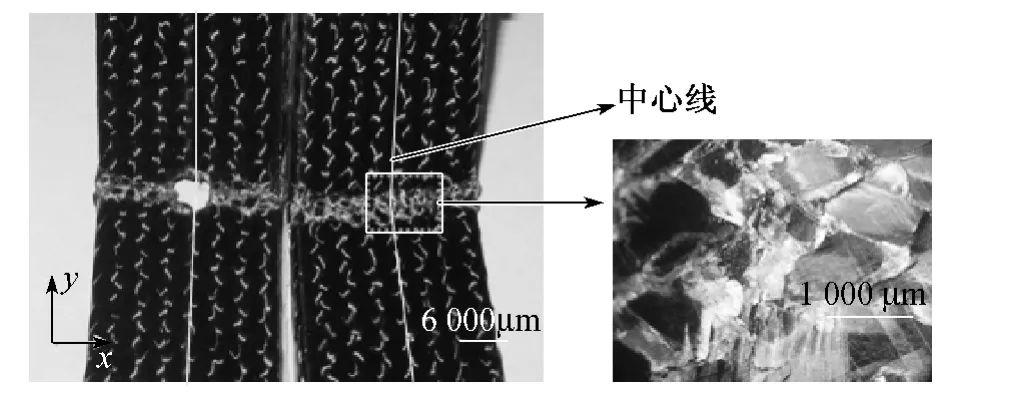

试样3弯曲破坏后受压面的表面情况如图6所示.由图6可以看出,左边的试样开孔,而右边的试样不开孔,且这两种试样的弯曲破坏仅发生在加载头附近区域,受压面发生起皱,在起皱区域附近有较多的树脂裂纹,且仅存在于加载点处纤维束之间的树脂区.在试验过程中可以观察到,压缩面的部分纤维束随着树脂的起皱而断裂,拉伸面为表面树脂先被拉断,然后发生纤维束的断裂.

图6 试样弯曲破坏后的表面图Fig.6 The specimen surface after bending test

试样弯曲破坏后沿图6所示中心线切开的纵向截面如图7所示.由图7(a)和7(b)可以看出,在加载区附近树脂破坏较严重,在加载处纤维的断裂较严重,且试样1-O纤维的断裂比试样1严重,这是由于试样1-O的弯曲位移较大所致.由图7(c)和7(d)可以看出,加载区附近裂纹不仅存在于加载点处纤维束之间的树脂区,而且试样2的两相邻编织片之间也有裂缝.这是因为在弯曲时,样品厚度方向中心层面所受到的剪应力最大,在二层铺层编织复合材料中,其中心层面正是两层之间的树脂,而树脂的强度不足以抵抗弯曲过程中产生的剪应力,所以两编织层片间的树脂发生开裂,且裂纹沿纵向扩展.由图7(e)和7(f)可以看出,受压面的破坏较严重,但是没有发生两相邻编织层之间的开裂,这是因为三层复合时,样品厚度方向中心面位于第二层中,而不是在编织片间的树脂中.在施加弯曲载荷时,所有试样的主要破坏模式均表现为压缩破坏,且初始破坏为压缩面的树脂起皱.

图7 试样的纵向截面图Fig.7 Longitudinal section of the specimens

开孔试样加载处直接受力区域如图8所示.由图8可以看出,开孔后由于孔的位置没有纤维,所以加载处直接施加到试样的弯曲载荷由孔两边的A区域承担.将试样1-O,2-O,3-O在距离孔边缘分别为1,2,3 mm处平行于中心线截开,得其纵向截面图如图9所示.

图8 加载处开孔试样的直接受力区域Fig.8 The force area of opening hole type

图9 距孔边缘不同距离处试样的纵向截面图Fig.9 Longitudinal section of the specimens with different distance away from the hole edge

由图9可以看出,在施加弯曲载荷时,所有编织铺层复合材料在开孔附近处纵向截面的破坏程度最大.由图9(a)可以看出,试样1-O孔附近纵向截面的纤维断裂严重,随着与孔边缘的距离增大,纵向截面中纤维的断裂有所下降.由图9(b)可以看出,试样2-O相邻两编织片间有裂缝,且受压面的纤维断裂,但随着纵向截面与孔边缘的距离增大,裂缝消失,由此可见,铺层数为二层的编织铺层复合材料在弯曲破坏时虽然出现分层现象,但不是每个纵向截面都会分层,只出现部分区域分层.由图9(c)可以看到,试样3-O在距离孔边缘1 mm处有很明显的层间裂缝,在距离孔边缘2 mm处裂缝隐约可见,在距离孔边缘3 mm处裂缝消失,这是由于在机械开孔过程中孔附近的层间受到损伤,且施加弯曲载荷时孔边会产生应力集中和剪切力的作用.由图9(c)可以看出,距离孔边缘1 mm处纵向截面中两相邻编织片之间有裂缝,但在图7试样3的截面并没有发现两相邻编织片之间的裂缝,由此可见,开孔过程对孔周围造成损伤,孔附近材料整体性遭到破坏,使得弯曲试验中相邻两编织片层叠时凹凸表面产生的机械锁结,以及两层片间树脂的强度,不足以克服两编织片间的剪切应力和孔周围产生的应力集中.由图9还可以看出,在开孔试样中,孔周围的破坏集中距离孔边缘1~2 mm范围内.

3 结 语

本文采用普通机械方式开孔,当孔的直径与试样的宽度比为1∶3.88时,二维三轴编织铺层复合材料开孔前后的弯曲性能具有以下几点特征:

(1)开孔前后的二维三轴编织复合材料的弯曲性能对比.铺层数为一、二、三的编织复合材料开孔后的最大弯曲载荷较开孔前分别下降了31.14%,42.91%,36.85%;弯曲强度分别下降了30.64%,42.91%,28.53%;弹性模量分别下降了29.61%,43.54%,61.17%.

(2)二维三轴编织复合材料可承受的最大载荷和弹性模量都随着铺层数的增加而增大,但当铺层数达到一定数量之后,对弯曲性能的改变量减小.

(3)在弯曲试验中,试样受压面发生起皱,起皱区域附近有较多的树脂裂纹,受压面的纤维束断裂较严重,并且在铺层数为二层的编织复合材料中,由于受到剪切力的作用,两相邻编织片之间有裂纹产生与扩展.

(4)在施加弯曲载荷时,材料的主要破坏模式为压缩破坏,其初始破坏为压缩面的树脂起皱.

(5)在本文试验中,开孔对复合材料周围的影响范围为距孔边缘1~2 mm.

[1]李嘉禄,肖丽华,董孚允.立体多向编织结构对复合材料性能的影响[J].复合材料学报,1996,13(3):71-75.

[2]QUEK S C,WAAS A M,SHAHWAN K W,et al.Analysis of 2D triaxial flat braided textile composites[J].International Journal of Mechanical Sciences,2003,45(6):1077-1096.

[3]MASTERS J E,FOYE R L,PASTORE C M,et al.Mechanical properties of triaxially braided composites:Experimental and analytical results[J].Journal of Composites Technology and Research,1993,15(2):112-122.

[4]MASTERS J E,IFJU J E.A phenomenological study of triaxially braided textile composites loaded in tension[J].Composites Science and Technology,1996,56(3):347-358.

[5]TSAI K H,HWAN C L,CHEN W I,et al.A parallelogram spring model for predicting the effective elastic properties of 2D braided composites[J].Composite Structures,2008,83(3):273-283.

[6]MIRAVETE A,BIELSA J M,CHIMINELLI A,et al.3D mesomechanical analysis of three axial braided composite materials[J].Composites Science and Technology,2006,66(15):2954-2964.

[7]JARVIS A S.Meso-scale and multicontinuum modeling of a triaxial braided textile composites [J].Journal of Composite Material,2013,47(3):303-314.

[8]SONG S J,WAAS A M,SHANWAN K W,et al.Compression response of 2D braided textile composite:Single cell and multiple cell micromechanics based strength predictions[J].Journal of Composite Materials,2008,42(23):2461-2482.

[9]ZHANG C,BINIENDA W K,MORSCHER G N,et al.Experimental and FEM study of thermal cycling induced microcracking in carbon/epoxy triaxial braided composites[J].Composites Part A:Applied Science and Manufacturing,2013,46(3):34-44.

[10]ZHANG C,BINIENDA W K,GOLDBERG R K,et al.Mesoscale failure modeling of single layer triaxial braided composite using finite element method[J].Composites Part A:Applied Science and Manufacturing,2014,58(3):36-46.

[11]张超,许希武.二维二轴编织复合材料几何模型及弹性性能预测[J].复合材料学报,2010,27(5):129-135.

[12]张平,桂良进,范子杰.三向编织复合材料弹性性能研究[J].工程力学,2009,26(1):31-36.

[13]ASTM D5766/D 5766 M—2002a Standard test method for open hole tensile strength of polymer matrix composite laminates[S].

Bending Properties of 2-D Triaxial Braded Laminated Composites with and without Open-Holes

ZHULu-lu1a,1b,YANJian-hua1c,GUHai-lin2

(a.Key Laboratory of Textile Science &Technology,Ministry of Education;b.College of Textiles;c.Research Institute,1.Donghua University,Shanghai 201620,China;2.SAIC Motor Corporation Limited,Shanghai 200041,China)

The bending properties of 2-D triaxial braid laminated composites with different layers,with and without open-holes,were investigated.The holes were opened by ordinary mechanical machinery.The results show that while the ratio of hole diameter to specimen width is 1∶3.88,the maximum bending load and bending strength of 2-D triaxial braid laminated composites drop by a third and their bending elastic modulus drop by a half,while compared with 2-D triaxial braid laminated composites without open-holes.No matter with or without holes,the maximum bending load and bending elastic modulus increase with the increasing of layers,but when the layers reach a certain number,the change in the bending performance drops.When bending load is applied,the main failure mode is compression failure.The influence area of open-holes is within 1-2 mm from the edge of hole.

2-D triaxial braid laminated composites; braid laminates; open-hole structure;bending experiment

V 258+.3

A

2014-06-11

上海市科技成果转化和产业化资助项目(12521102400);上海市教委上海高校知识服务平台资助项目(ZF1215)

朱露露(1989—),女,江苏东台人,硕士研究生,研究方向为编织复合材料.E-mail:2120140@mail.dhu.edu.cn

阎建华(联系人),男,研究员,E-mail:jh_yan@dhu.edu.cn

1671-0444(2015)05-0589-07