钛合金超声振动钻削特性研究*

2015-05-31西北工业大学机电学院田锡天刘书暖

西北工业大学机电学院 杨 杰 田锡天 刘书暖

钛合金因轻质、高强度和耐腐蚀等优良特性,广泛应用于新产品的研制与生产,然而由于导热系数小、变形系数小和硬度大等原因,导致其切削加工性较差,不仅加工成本高,而且加工精度不易保证,是典型的难加工材料[1-2]。

超声振动钻削因能够提高加工质量,延长刀具寿命,改善难加工材料的切削加工性等,受到广泛关注[3-5],并逐步应用于难加工材料的加工。目前,对超声振动钻削机理和特性的研究还不够深入,大多还只是根据加工效果进行分析和推测,而且针对钛合金加工的工艺参数研究也相对较少,制约了其在钛合金上的应用。同时,钻头磨损是影响钛合金加工质量和效率的重要因素,在超声振动钻削减轻钻头磨损问题上,研究人员的观点也未统一。

切削力是表征加工过程的重要参数,是研究超声振动钻削的机理、状态和加工质量的重要物理量[6]。因此,本文在自主研制的超声振动钻削装置的基础上,进行钛合金超声振动钻削的切削力试验,着重研究钛合金超声振动钻削的特性、钻头磨损及工艺参数对切削力的影响。

1 试验设计

超声振动钻削试验系统由钻削部分和动态测力部分构成。

钻削部分包括超声波发生器、数控机床和超声振动钻削装置。其中,超声波发生器产生18.0~25.0kHz的高频电信号,传递给超声振动钻削装置。该装置利用压电陶瓷的逆压电效应将高频电信号转换为高频机械振动,并通过变幅杆将机械振动振幅放大至15~40μm,最终传递给钻头。机床主轴旋转和钻头高频机械振动复合,从而进行超声振动钻削。

动态测力部分包括Kistler5019压力传感器、Kistler9257A电荷放大器和Genesis2i数据采集仪,用于实时采集记录切削力数据。其中,压力传感器将切削力信号转换为电信号,并传递到电荷放大器。电荷放大器将电信号放大后,传递给数据采集仪。数据采集仪以一定频率采集记录数据,并实时绘制切削力曲线。

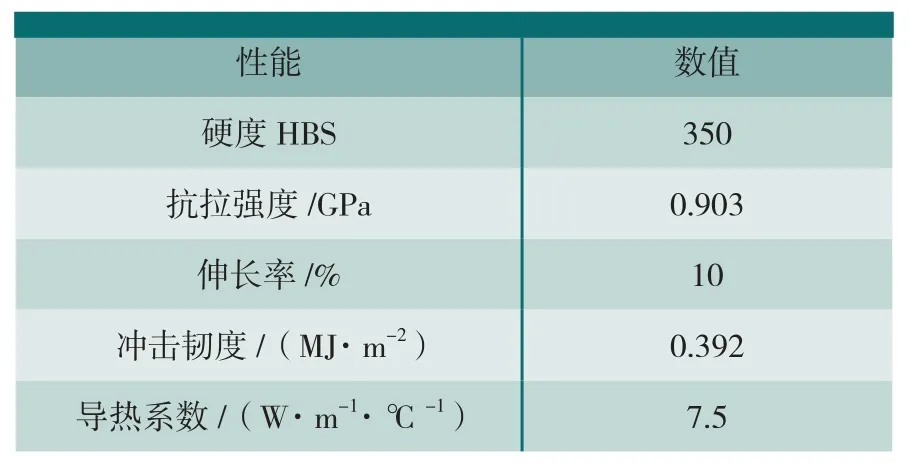

试验前,检测系统的谐振频率,选定超声加工频率为20.3kHz,功率为300W。钛合金Ti-6Al-4V试件厚3.2mm,物理性能如表1所示。试验选用硬质合金钻头,直径为5mm。为避免外力干扰,用螺栓将试件安装在压力传感器上,压力传感器固定在机床工作台上。

本文采用正交试验方法,研究进给速度、切削速度、钻头顶角和振幅对超声振动钻削钛合金切削力的影响,并以普通钻削作为对照,研究超声振动钻削的切削力、加工质量和钻头磨损特性。试验时,关闭超声波发生器即可进行普通钻削。具体的试验加工参数如表2所示。

表1 钛合金Ti-6Al-4V物理性能

表2 试验加工参数

2 钛合金超声振动钻削特性分析

2.1 超声振动钻削对切削力的影响

对比超声振动钻削与普通钻削的切削力可知,相同条件下,较普通钻削,超声振动钻削可以大幅度降低切削力。因为超声振动钻削的钻头旋转与超声振动复合,刀刃在单位长度和时间里除去材料的体积更小,而且钻头高频冲击工件材料,使工件表面产生大量微裂纹,利于材料的去除,因而有效降低了切削力。

分析二者加工过程可知,超声振动钻削的切削力波动更明显,而且波动随振幅增大而增大。因为超声振动钻削的钻头高频冲击工件,导致切削力不稳定。随着振幅增大,冲击距离增大,冲击作用更剧烈,导致切削力波动增大。切削力波动会导致加工过程不稳定。如何协调超声振动钻削的切削力降低带来的正面效果和切削力波动导致的负面效果,还需深入研究。

2.2 超声振动钻削对加工质量的影响

超声振动钻削与普通钻削的孔口质量对比如图1所示,上排为普通钻削,孔口有明显的毛刺和翻边,下排为超声振动钻削,孔口几乎没有毛刺和翻边,说明超声振动钻削的质量优于普通钻削。由于钛合金切削加工性较差,普通钻削的毛刺和翻边一直制约其加工质量的提高。超声振动钻削时,高频冲击促进了断屑,减少了翻边,而且高频振动使毛刺自动脱落,因而超声振动钻削的质量更好。

图2是超声振动钻削与普通钻削的切屑形态对比图,对比图2(a)和图2(b)可知,超声振动钻削的切屑呈细小片状,普通钻削的切屑为带状,说明超声振动钻削的断屑效果更好。普通钻削钛合金易形成带状切屑,破坏已加工表面。超声振动钻削的高频冲击促进了断屑,切屑由带状变为片状,切屑对已加工表面的磨损减轻,因而能提高孔表面质量。

图1 孔质量对比Fig.1 Comparison of hole quality

图2 切屑形态对比Fig.2 Comparison of chip form

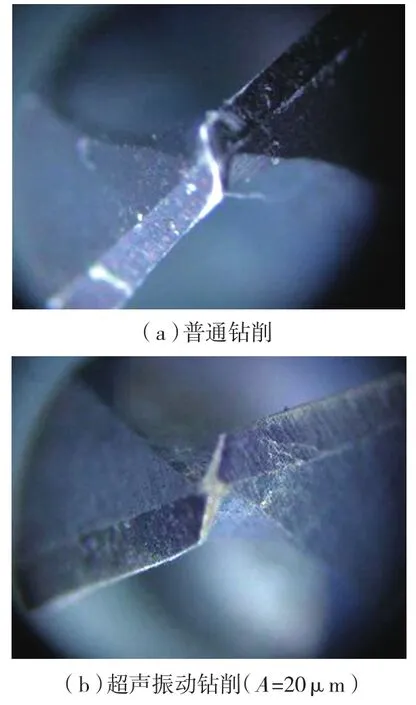

2.3 超声振动钻削对钻头磨损的影响

超声振动钻削与普通钻削的钻头磨损对比如图3所示,对比图3(a)和图3(b)可知,相同条件下,加工50个通孔后,采用超声振动钻削,钻头磨损程度较轻。

普通钻削时,由于钛合金的变形系数小、导热系数小、化学亲和性强等原因,导致钻头磨损严重。超声振动钻削时,钻头与工件材料间断接触,钻头的持续应力变形减轻,因而减轻了应力变形导致的钻头磨损和钻头的急剧温度升高。同时,高频振动促进了断屑和切屑的排出,减轻了切屑对钻头的挤压和摩擦导致的钻头磨损。因此,超声振动钻削时,钻头磨损程度减轻。

3 工艺参数对切削力的影响分析

3.1 振幅对切削力的影响

分析切削力随振幅变化规律可知,切削力随振幅增大而明显减小。振幅是超声振动钻削特有的工艺参数,增大振幅,冲击切削作用增强,工件表面的断裂应力增加,因而切削力减小。

图3 钻头磨损对比(f =0.1 mm/r,r =600r/min,ψ=118°)Fig.3 Comparison of drill wear

此外,当增大振幅时,刀具的后刀面在已加工表面的重复挤压密度增加,因而工件粗糙度降低;刀具的前刀面与切屑的磨擦力减小,刀具与已加工表面的磨损减轻。因此,增大振幅能够提高表面质量,减轻刀具磨损。超声振动钻削钛合金时,为有效降低切削力、提高表面质量和减轻刀具磨损,应选择较大振幅。

3.2 切削速度对切削力的影响

分析切削力随切削速度变化规律可知,切削力随切削速度增大而减小,类似于普通钻削。而且,相同条件下,超声振动钻削的切削力降幅更大。

普通钻削时,由于钛合金导热系数小,倾向于选择较低切削速度,避免因温度过高导致表面冷硬和钻头快速磨损。超声振动钻削时,钻头的高频冲击作用能够有效降低切削力,因而切削力降幅更大。由前文分析可知,超声振动钻削可有效改善由切削速度增加引起的温度急剧升高,因而能改善温度过高导致的表面冷硬和钻头快速磨损。因此,超声振动钻削钛合金时,可选择较大切削速度以减小切削力,提高效率。

3.3 钻头顶角对切削力的影响

分析切削力随钻头顶角变化规律可知,超声振动钻削时,切削力随钻头顶角增大而增大,类似于普通钻削。而且,在较高主轴转速下,切削力对钻头顶角变化更为敏感,增幅更大。

普通钻削时,钻头顶角减小,切削刃单位长度负荷减小,促使切削力减小,但是钻头强度减弱,磨损加剧,因而宜选择130°~140°顶角的钻头以提高钻头耐用度。超声振动钻削钛合金时,选择标准顶角的钻头就可以有效降低切削力,减弱了钻头顶角对钻头磨损的负面影响。因此,超声振动钻削钛合金时,宜选用小顶角钻头,既可有效减小切削力,又能减少刃磨时间以提高加工效率。

3.4 进给速度对切削力的影响

分析切削力随进给速度变化规律可知,切削力随进给速度增大而增大,类似于普通钻削。而且,相同条件下,超声振动钻削的切削力增幅更小。

普通钻削时,切削力随进给速度增大而增大,进给速度应选择适中,过大易烧伤刀刃。超声振动钻削时,由于其非连续切削和高频冲击,改善了断屑,减弱了因进给速度增加带来的切削力增加效应,因而切削力增幅较小。因此,超声振动钻削钛合金时,在保证切削力的增幅不影响加工质量和刀具寿命的前提下,可适当选取较大的进给速度以提高加工效率,并最终降低加工厂本。

4 结论

本文在自主研制的超声振动钻削装置基础上,进行了钛合金的超声振动钻削试验研究。研究表明:

(1)超声振动钻削的切削力随振幅增大而减小,随切削速度、钻头顶角和进给速度变化的规律与普通钻削相似,但相应变化幅度更大,为将普通钻削的工艺参数选择应用于超声振动钻削提供了参考;

(2)超声振动钻削钛合金时,一定切削速度范围内,采用小顶角钻头、较大振幅和较高的进给速度,能够更好地发挥超声振动钻削的优势,改善加工质量,提高加工效率,并最终降低加工成本。

[1] 赵永庆,周廉. 钛合金基础性问题研究术. 金属学报,2002(9):25-29.

[2] 吴波,沈剑韵,孙军,等. 相图计算技术在新型钛合金研究中的应用 . 金属学报,2002,38(增刊 1):644-649.

[3] Pujana J,A R A C. Analysis of ultrasonic assisted drilling of Ti-6Al-4V. International Journal of Machine Tools & Manufacture,2009(4):500-508.

[4] Singh R, Khamba J S. Ultrasonic machining of titanium and its alloys:A review. Materials Processing Technology,2006:125-135.

[5] Kuo K L. Experimental investigation of ultrasonic vibrationassisted tapping. Journal of Material Processing Technology,2007(192-193): 306-311.

[6] 张承龙,冯平法,吴志军,等. 旋转超声钻削的切削力模型及试验研究. 机械工程学报,2011(8):149-155.