C/C复合材料钻削轴向力研究*

2015-05-31西北工业大学现代设计与集成制造技术教育部重点实验室蔺小军崔栋鹏单晨伟

西北工业大学现代设计与集成制造技术教育部重点实验室 蔺小军 崔栋鹏 单晨伟 陈 璇

C/C复合材料是炭纤维复合材料的一个重要分支,除具有纤维复合材料所固有的特点外还具有极为优异的耐高温性能,因此在新型超高温热结构材料系列中占有举足轻重的地位。随着科学技术的不断发展,航空航天、冶金等领域对耐高温、抗冲击等热端部件提出了更高的性能要求,为C/C复合材料结构件的应用带来了广阔的前景。

复合材料结构件成型后往往需要通过制孔工序,以满足其螺栓、铆钉或销连接等连接要求[1],C/C复合材料也不例外。在加工过程中,用麻花钻头钻削C/C复合材料时极易产生毛刺、撕裂等缺陷,轴向力过大时其出口端局部区域还可能因层间强度不够而发生分层。而钻头横刃的负前角切削使得其单位横刃长度上受力远大于主切削刃,横刃产生的轴向力占钻削总轴向力的比重很高。钻削炭纤维增强树脂基复合材料(Carbon Fiber Reinforced Polymer,CFRP)时横刃产生的钻削力约占总钻削力的40%~60%[2]。因此,减小钻头横刃的宽度也是一种减小轴向力的有效方法。

目前,国内外针对C/C复合材料的研究多集中在材料制备及性能改善等方面,有关加工方面的研究较少,而针对钻削加工的研究更是很难找到相关参考文献。在复合材料钻削理论研究方面,能够查阅到的参考文献主要集中在与C/C复合材料具有结构相似性的其他纤维增强复合材料方面。张厚江等[3-4]对高速钻削CFRP的钻削力进行了试验研究,发现钻头转速、进给速度、进给量和钻头直径对钻削轴向力有明显的影响,并指出要获得CFRP高质量孔的关键因素有2个: (1)保持钻头切削刃的良好锋利性; (2)采用高的钻削速度,以上2个因素均有助于降低轴向力。Latha等[5]认为轴向力是造成纤维增强复合材料钻削缺陷的主要因素,且通过对不同刀具的对比研究确定阶梯钻头是抑制玻璃纤维增强复合材料(Glass Fiber Reinforced Polymer,GFRP)钻孔缺陷产生的最优方法。Marques等[6]对钻削CFRP时产生的缺陷进行研究,也认为采用阶梯钻头可有效降低钻出口时的轴向力,从而抑制CFRP层合板钻削分层缺陷。Lachaud等[7]和Zhang等[8]分别预测了CFRP层合板出口端发生分层时轴向力的临界值,并建立了相应的力学模型。Tsao等[9]对烛心钻(candle stick drill)钻削复合材料时的轴向力进行预测和评价,指出进给速度和钻头直径是影响轴向力的主要因素。Mohan等[10]指出在对热塑性纤维增强复合材料进行轴向力预测时直径6mm钻头试验值好于直径10mm钻头。Arul等[11]运用集群数据处理技术分析了钻削GFRP时轴向力与刀具寿命间的关系,建立了发生分层时的临界力学模型,进而对钻削参数进行优化。Rahme等[12]建立了钻削CFRP时的正交分析模型并针对不同钻削缺陷进行了研究。

考虑到C/C复合材料与其他纤维复合材料在材料结构和性能方面的差异性,以上的分析和结论并不能与C/C复合材料钻削实际情况相符合。因此,本文在前人研究的基础上,通过钻削试验研究了C/C复合材料钻削轴向力的变化趋势,探讨了钻削参数和刀具直径等对钻削轴向力的影响规律,建立了C/C复合材料钻削轴向力预测模型,并对预测模型进行了验证。

1 C/C复合材料钻削试验设计

1.1 试验材料

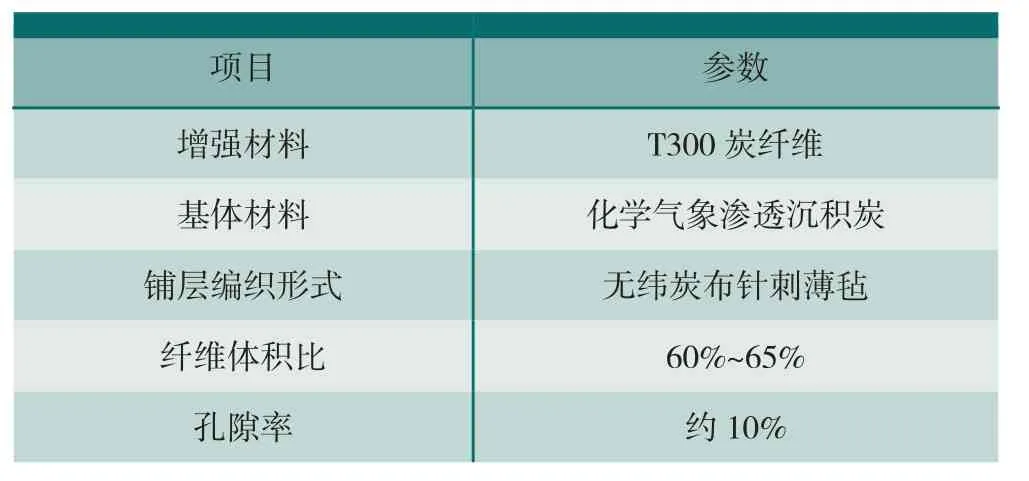

本试验以C/C复合材料为研究对象。因采用无纬炭布针刺薄毡结构又称准三维编织材料,即为增强材料层间强度,在预制体网胎层与炭布层之间用由带钩的针携带的炭纤维结合在一起,每层铺层后都进行针刺以满足形状复杂和需要精确机加部件的要求[13]。其组织结构与性能参数分别如图1和表1所示。

图1 C/C复合材料组织结构示意图Fig.1 Structure diagram of C/C composites

表1 C/C复合材料性能参数

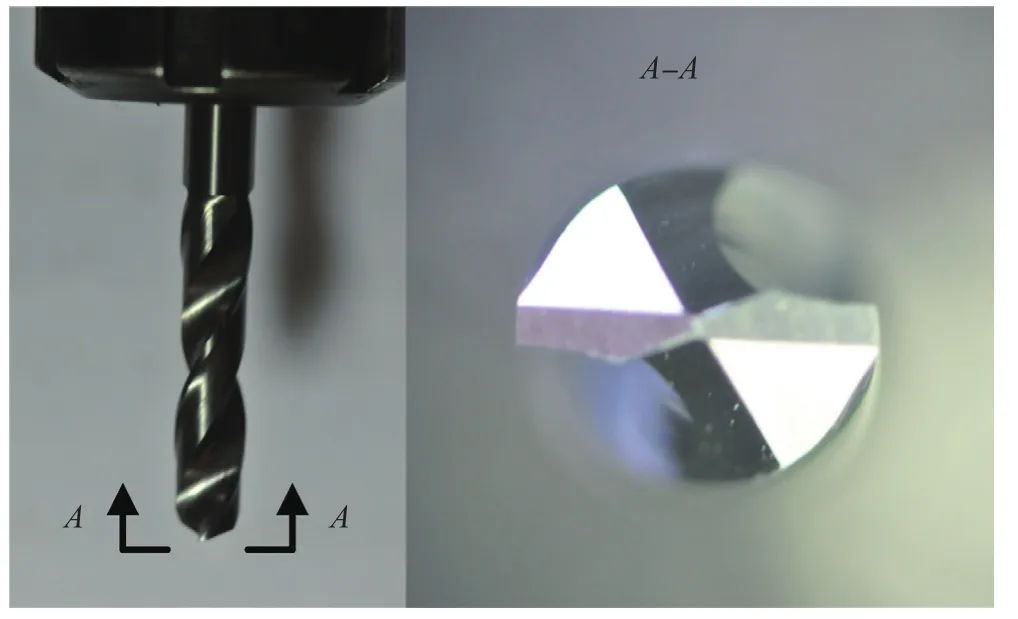

1.2 试验刀具

根据前文所述,轴向力是导致复合材料钻削缺陷特别是出口撕裂和分层的主要因素。因此,在选择钻头时需要尽可能减小横刃长度或减小横刃中负前角切削段。基于以上原因,本次钻削试验采用K40整体硬质合金麻花钻,顶角160°,后角20°,螺旋角40°。其结构形式如图2所示。

图2 硬质合金钻头Fig.2 Carbide drill

1.3 试验方案

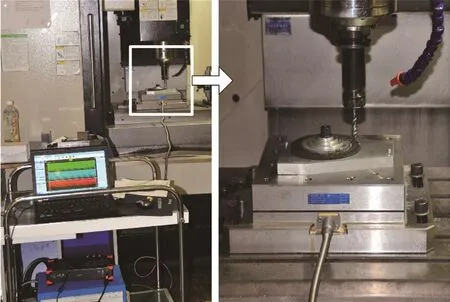

试验所采用的机床为YHVT-850数控加工中心。利用Kistler系列切削力测试系统采集,分析钻削轴向力。试验现场设备如图3所示。

图3 试验系统Fig.3 Experiment system

采用直径为φ4mm、φ6mm、φ8mm的麻花钻头,在3000~6000r/min转速范围内和30~120mm/min进给速度范围内取值进行试验参数组合。具体参数设置及条件见表2。

表2 C/C复合材料钻削参数及条件

2 钻削轴向力试验结果及分析

2.1 钻削过程中轴向力变化规律

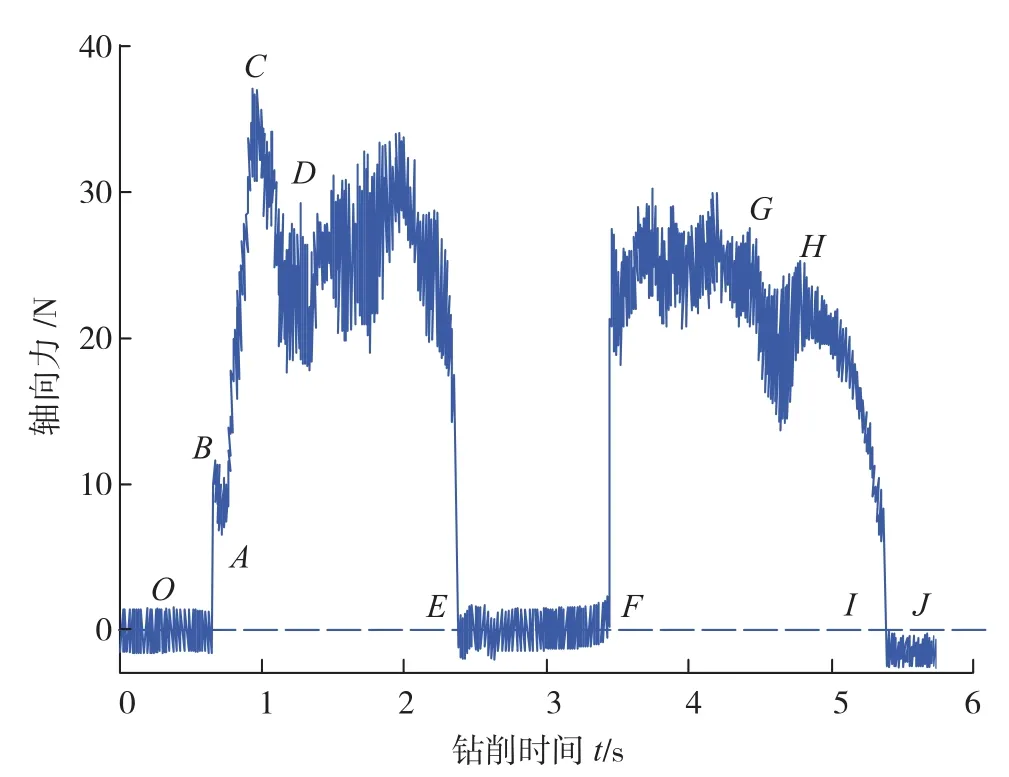

在实际钻削过程中,不同的切削阶段其切削力呈现出不同的特点(见图4): (1)AB段为横刃单独作用阶段。由于横刃分布载荷集度最高而使轴向力急剧增大;(2)BC段为横刃、主切削刃共同作用阶段。该阶段末尾主切削刃全部切入试件时轴向力达到整个切削过程的最大值;(3)CG段为横刃、主切削刃和副切削刃共同作用阶段。该阶段由于副切削刃和孔壁间摩擦力在刀具轴向的分力与另外主切削刃和横刃相反,导致总轴向力随副切削刃和孔壁接触长度增加而减小。其中,EF段为钻削过程中退刀-进刀过程,该过程主要是为解决钻削C/C复合材料时切屑为块状和粉尘状不容易排屑和散热而采用钻深孔循环指令进刀方式。(4)GH段为未切削层变形阶段。随着钻头深入,未切削层厚度逐渐变薄其刚度等逐渐下降,在轴向力作用下未切削层开始发生变形导致轴向力减小,随后变形达到极限轴向力回弹。(5)HI段为横刃、主切削刃钻出阶段。随横刃、主切削刃依次钻出轴向力快速下降至零位。(6)IJ段为副切削刃单独作用阶段。此时轴向力为负值但绝对值相对于阶段四可忽略不计。

此外,在DG段因为副刃对孔壁的修光作用,除副刃刚开始参与切削的一段时间内副刃轴向分力快速增加外,随后轴向分力增加趋于缓慢直至未切削层开始发生变形,此阶段轴向力较为平稳称为稳定钻削区。该区域轴向力大小决定了出口缺陷的形式及严重程度。因此,本文重点研究了稳定切削时的轴向力。

图4 钻削轴向力随时间变化图Fig.4 Typical thrust force vs. time plot for drilling process

2.2 钻削参数与钻削力的关系

直径6mm的钻头钻削试验结果如图5和图6所示。由于C/C复合材料本身为多相结构,各相材料分布不是绝对均匀且受材料制备特性等的影响,不同批次成形材料间性能有一定的差异,甚至同一批次成形材料上不同区域间的性能也有不同程度的差异。因此,在不同钻削参数条件下以及不同切削区域中切削力随机性较大,导致部分区域钻削参数对钻削力的影响规律不明显。但就总体而言,在相同钻速条件下,轴向力随进给速度的增大而明显增大且增大趋势基本呈线性。在相同进给速度条件下,轴向力随主轴转速的升高而增大且增大趋势也基本呈线性。但此趋势会随进给速度的增加而逐渐减弱,即进给速度越快主轴转速对轴向力的影响越小。

根据轴向力与主轴钻速n和进给速度V间的近似线性关系,忽略其他影响因素的干扰,对轴向力进行了回归建模。预测模型为:

其中,Fz为钻削轴向力,CF是轴向力系数,a1、a2为求解系数。

运用MATLAB进行多因素线性回归分析,建立的轴向力预测模型为:

图5 不同转速下进给速度与轴向力的关系Fig.5 Variation of thrust force with feed rate under different feed rate under different spindle speed

图6 不同进给速度下主轴转速与轴向力的关系Fig.6 Variation of thrust force with spindle speed under different feed rate

对上述模型进行显著性检验,即F检验。主要检验i组试验中j个系数a1,a2…aj是否全为零。由F分布的定义知F服从F(j,i-j-1)分布,记为F~F(j,i-j-1)。

给定显著性水平α,由F分布临界值表查得临界值Fα(j,i-j-1),使得F≥Fα(j,i-j-1)的概率等于α。

由试验数据结果求得F的数值并与临界值比较:若F≥Fα(j,i-j-1),则认为线性回归模型是显著的;若F<Fα(j,i-j-1),则认为线性回归模型不显著。

本次试验设计为2因素4水平全面试验。因此,F~F(2,13)。

取显著性水平α=0.05,查表得F0.05(2,13)=3.81。

经计算得:

F=36.4>3.81=F0.05(2,13)

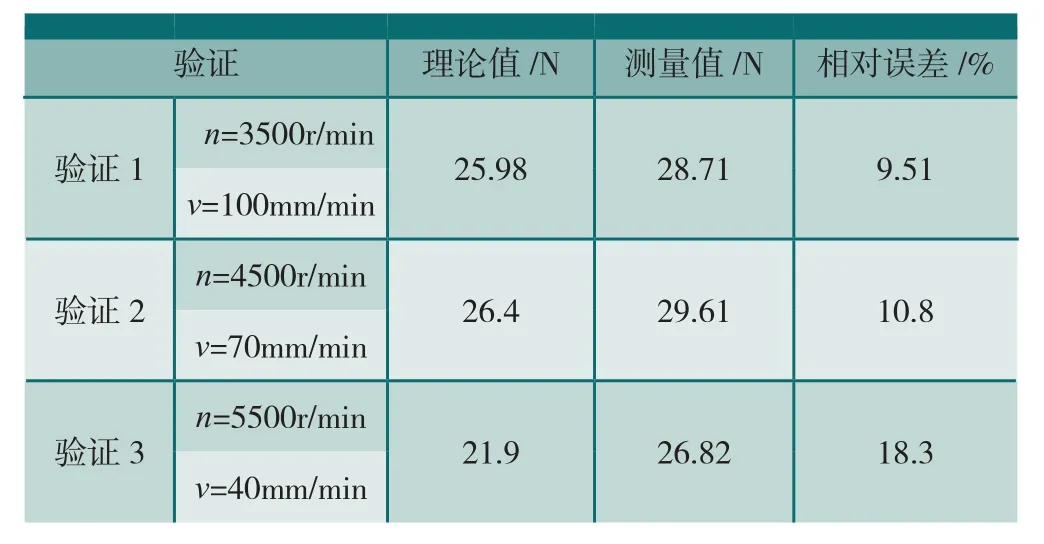

因此,可认为此轴向力预测模型是显著的。对验证试验结果进行误差分析,结果如表3所示。

表3 相对误差分析表

根据相对误差分析结果,在选择参数范围内轴向力理论值与测量值间相对误差可控制在20%以内。由于材料的各向异性和非均匀性,在进给速度较小、主轴转速较高时钻头受到的冲击等不利影响相对较为严重,导致其钻削力峰值波动较大。表现在误差分析结果上,即为轴向力预测误差随进给速度的减小、主轴转速的增大而增大,这与表3显示结果相一致。因此,在进行C/C复合材料钻削轴向力预测时,对高转速、低进给速度条件预测力需谨慎使用。

2.3 钻头直径与钻削力的关系

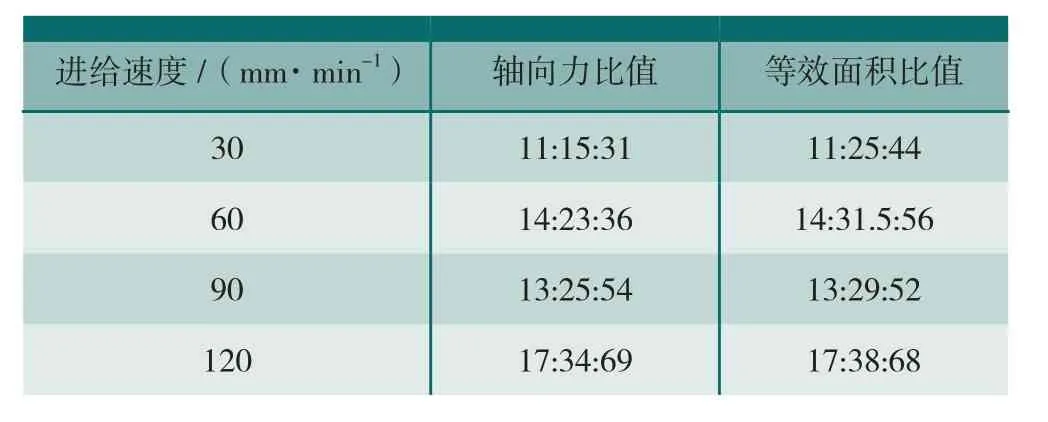

图7为在相同主轴钻速条件下,不同钻头直径下,进给速度与轴向力间的关系曲线。由图7可以直观看出,在相同条件下,钻削轴向力随钻头直径增大而增大。其主要原因是切削面积是影响轴向力的最主要原因之一,而在其他条件不变情况下钻头直径与切削面积成正比例关系。

另外,在对比同一转速条件下不同钻头直径间轴向力比值时发现:随进给速度的增大,不同直径钻头轴向力比值逐步接近钻孔面积比值,如表4所示。而这一规律随进给速度增大而趋于明显的主要原因是转速不变时进给速度越大每转切削厚度越大,从而削弱了材料本身存在的孔隙、纤维等对切削力的影响。由此可得,轴向力与钻头切削刃单位时间内扫过的面积成正比。

图7 不同钻头直径下钻头进给速度与轴向力的关系Fig.7 Variation of thrust force with feed rate under different drill diameter

表4 φ4mm、φ6mm、φ8mm钻头轴向力比值

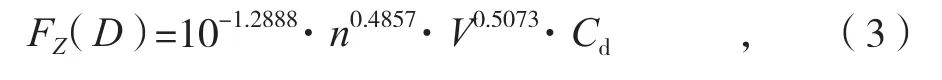

因此,在较大进给条件下,将某一直径钻头作为标准,通过大量试验拟合其轴向力预测模型,以此模型来标定同类型钻头其他直径的轴向力是可行的。本文以φ6mm钻头为标准推导出的其他直径轴向力模型为:

其中,,FZ(D)为钻头直径为D时的轴向力,D为钻头直径,Cd为钻头直径系数。

以φ4mm、φ8mm钻头钻削力试验结果对上述模型进行验证,结果如图8所示。在进给速度较低时,试验结果与模型预测结果相差较大,而随着进给速度的增加试验结果与模型预测结果间的误差值呈减小趋势。这与前文分析结果相吻合,表明上述轴向力预测模型在选定参数范围内可有效预测钻削轴向力。

3 结论

本文在普通数控加工中心上对C/C复合材料钻削轴向力进行了试验研究。根据试验结果分析了硬质合金麻花钻钻削C/C复合材料时轴向力的变化过程和特点。以φ6mm钻头为样本建立了同类型不同直径钻头在主轴转速 3000~6000r/min、进给速度 30~120mm/min范围内成立的轴向力预测模型。试验结果表明该模型预测误差可以控制在20%以内。通过分析钻头直径、进给速度、钻削速度等钻削参数对轴向力的影响规律得到了如下结论:

(1)在试验参数选择范围内,轴向力随主轴钻速和进给速度增加而增大但主轴转速对轴向力的影响会随进给速度的增加而逐渐减弱;

(2)在相同钻削参数下,不同直径钻头轴向力间比值与钻头截面积间比值近似,且进给速度越大该比值近似性越好;

(3)在试验参数选择范围内,轴向力预测误差随进给速度的减小、主轴转速的增大而增大。

[1] Piquet R, Ferret B, Lachaud F, et al. Experimental analysis of drilling damage in thin carbon/epoxy plate using special drills. Composites Part A: Applied Science and Manufacturing, 2000, 31(10):1107-1115.

[2] Tsao C C, Hocheng H. The effect of chisel length and associated pilot hole on delamination when drilling composite materials. International Journal of Machine Tools and Manufacture, 2003, 43(11):1087-1092.

[3] 张厚江,樊锐,陈五一,等. 高速钻削碳纤维复合材料钻削力的研究. 航空制造技术, 2006(12):76-79,82.

[4] 张厚江,陈五一,樊锐,等. 碳纤维复合材料高质量孔的钻削 . 航空制造技术,2004(3):55-57.

[5] Latha B, Senthilkumar V, Palanikumar K. Influence of drill geometry on thrust force in drilling GFRP composites. Journal of Reinforced Plastics and Composites, 2011, 30(6):463-472.

[6] Marques A T, Durao L M, Magalhaes A G, et al. Delamination analysis of carbon fibre reinforced laminates: Evaluation of a special step drill. Composites Science and Technology, 2009, 69(14):2376-2382.

[7] Lachaud F, Piquet R, Collombet F, et al. Drilling of composite structures. Composite Structures, 2001, 52(3-4):511-516.

[8] Zhang L B, Wang L J, Liu X Y. A mechanical model for predicting critical thrust forces in drilling composite laminates. Proc Inst Mech Eng Part B J Eng Manuf, 2001, 215: 135-146.

[9] Tsao C C, Hocheng H. Evaluation of thrust force and surface roughness in drilling composite material using Taguchi analysis and neural network. Journal of Materials Processing Technology, 2008, 203(1-3):342-348.

[10] Mohan N S, Ramachandra A, Kulkarni S M. Influence of process parameters on cutting force and torque during drilling of glass-fiber polyester reinforced composites. Composite Structures, 2005, 71(3-4):407-413.

[11] Arul S, Samuel R D, Malhotra S, et al. Modeling and optimization of process parameters for defect toleranced drilling of GFRP composites. Materials and Manufacturing Processes, 2006, 21(4):357-365.

[12] Rahme P, Landon Y, Lagarrigue, et al. Study into causes of damage to carbon epoxy composite material during the drilling process.International Journal of Machining and Machinability of Materials, 2008,3(3): 309-325.

[13] 嵇阿琳,李贺军,崔红. 针刺炭纤维预制体的发展与应用.炭素技术 ,2010(3):23-27.