超高强度钢CSS-42L磨削力与比能研究*

2015-05-31南京航空航天大学机电学院杨长勇徐九华顾珅珅黄大顺傅玉灿

南京航空航天大学机电学院 杨长勇 徐九华 顾珅珅 黄大顺 傅玉灿

传动系统是直升机3大关键部件(包括发动机、传动系统和旋翼)之一,在直升机传动系统的所有构件中,齿轮、轴承是关键基础构件[1]。由于齿轮与轴承总是在一个包含拉-压交变应力、剪切应力、冲击应力、磨损以及温度、腐蚀介质的复杂环境中运行,导致齿轮与轴承的性能好坏与寿命长短直接决定了传动系统的性能和可靠性[2]。此外,随着科技与生产的发展,直升机传动系统对构件材料与性能的要求不断提高。现有的以低合金钢AISI 52100为代表的一代钢以及以二次硬化钢M50NiL为代表的二代钢已经难以满足这些要求,因此,以CSS-42L超高强度钢为代表的三代钢的研制与应用逐渐引起了国内外的广泛重视[3-4]。相比于一代钢和二代钢,新型CSS-42L钢具有优异的物理力学性能,尤其是在高强度和高韧性的匹配方面更加突出,这使得该类钢种在齿轮、轴承等传动系统零件中具有广阔应用前景。

但是CSS-42L钢优异的物理力学性能(尤其是高强度、高硬度和高断面收缩率)也给其机械加工,尤其是切削和磨削加工带来了难题,属于典型的难加工材料。磨削加工时磨削力大、磨削温度高,砂轮易磨损、使用寿命短,现有关于其磨削加工性的研究不够系统和深入,加工中只能依靠工艺人员的经验选择砂轮种类,并在具体磨削过程中试凑工艺参数,存在工具寿命短、加工效率低、质量稳定性差、加工成本高等问题[4-5]。鉴于此,非常有必要评价CSS-42L钢的磨削加工性,探索磨削工艺参数对磨削过程的影响规律,为确立优化的加工工艺参数提供依据和基础数据,这对于实现CSS-42L钢的高效精密加工具有重要意义。

本文进行了TG砂轮缓进深切磨削CSS-42L钢试验研究,以磨削力、力比、磨削比能为评价指标,系统地对CSS-42L钢的磨削加工性进行评价。

1 试验条件与方法

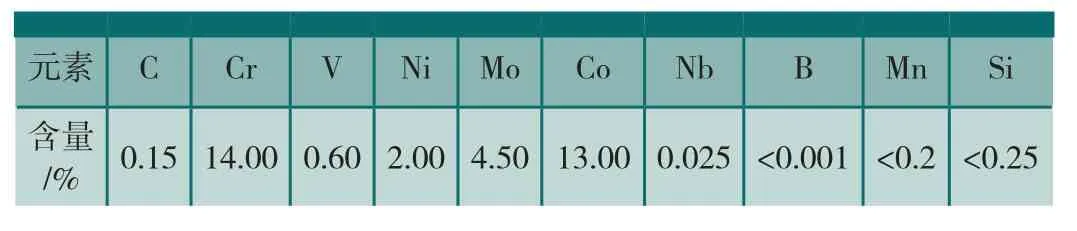

试验用机床选用德国BLOHM公司生产的高速平面磨床(型号:PROFIMAT MT 408)。砂轮为新型TG陶瓷磨料砂轮,砂轮外径400mm,工作面宽度20mm,磨料粒度80#(尺寸200~160μm),硬度等级G级,结合剂是经过特定磨削条件调制的陶瓷结合剂(代号VXP),最高使用线速度为45m/s。工件材料为CSS-42L超高强度钢,通过光谱分析得到其化学成分列于表1,其基本物理力学性能列于表2。工件尺寸为25mm×25mm×5mm。

表1 CSS-42L钢化学成分

表2 CSS-42L钢的物理力学性能

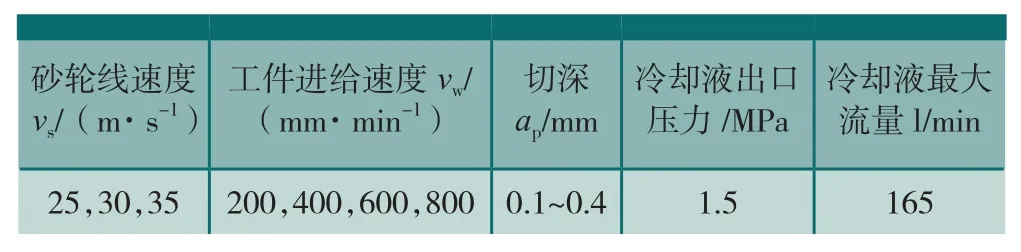

根据缓进给磨削特点和前期预试验的结果,综合考虑设备的实际情况,选取的试验条件列于表3。试验过程采用单点金刚石笔修整器对TG砂轮进行修整,修整参数列于表4。

表3 试验条件

表4 TG砂轮修整参数

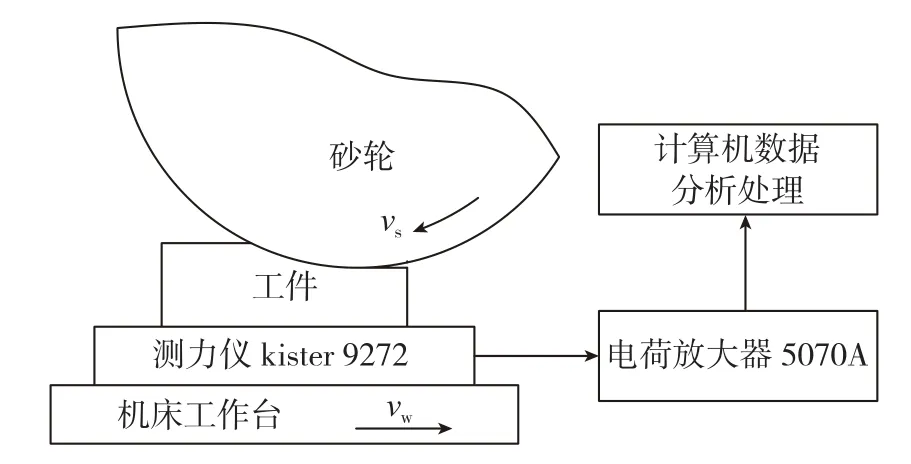

磨削力的测量采用瑞士KISTLER公司生产的KISTLER 9272测力仪传感器,可同时采集竖直、水平和轴向3个方向的磨削力和一个方向的扭矩。与之相配的电荷耦合放大器型号为KISTLER 5070A 10100,其4个通道可同时接收测力仪产生的4个方向的信号,本试验中采样频率为3kHz。磨削试验装置如图1所示。

图1 磨削力测量系统Fig.1 Measuring system of gringing force

2 试验结果与分析

磨削力由剪切、耕犁、滑擦和冷却液的楔形压力等部分组成,磨削力对磨削功率、工件表面粗糙度、加工硬化和工件表面残余应力有重要影响。因此,磨削力被认为是磨削过程中最重要的物理量之一;又因为其具有容易被测量的特点,所以常被用作监测磨削状态的重要参数。试验测得的磨削力信号,反映了砂轮从切入到切出整个工件磨削的过程。在砂轮未接触工件时,力值基本为零;砂轮切入工件时,随着砂轮和工件接触弧长增大,参与磨削的有效磨粒数增加,单颗磨粒切屑厚度增大,切向磨削力和法向磨削力逐渐增大;当砂轮完全切入工件,处于稳定磨削阶段,此时切向与法向磨削力均处在相对稳定的阶段;随着砂轮逐渐切出工件,切向与法向磨削力随着参与磨削的有效磨粒数的减少亦随之减小。计算时,磨削力的实际值取稳定磨削阶段力信号的平均值。

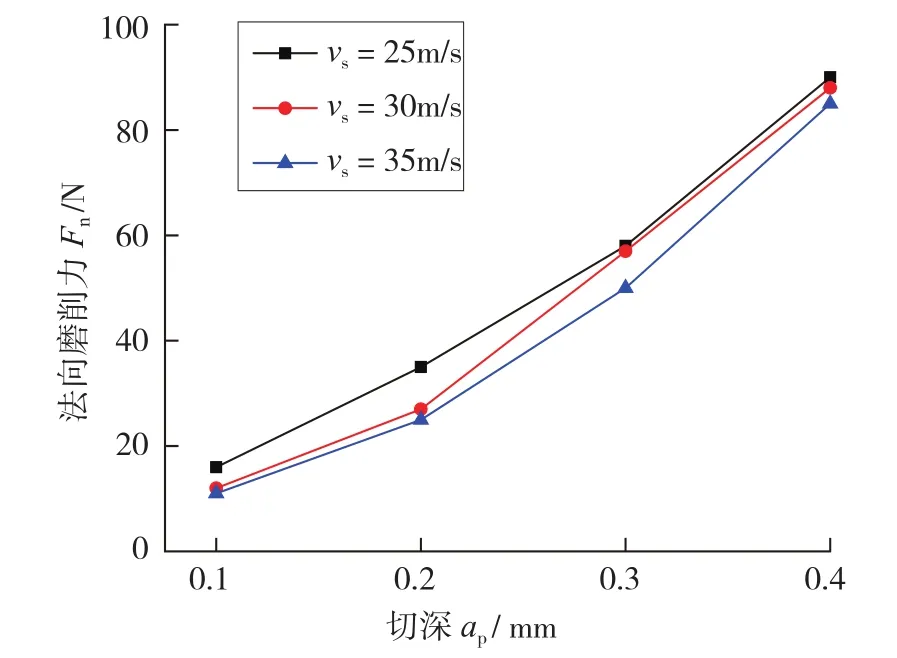

2.1 切深对磨削力的影响

图2和图3分别为工件进给速度vw=400mm/min时,不同砂轮线速度下法向磨削力和切向磨削力随切深的变化情况。可以看出,在其他磨削参数不变的前提下,法向磨削力和切向磨削力均随着砂轮线速度的增加而减小,各砂轮线速度下的磨削力差值也较小,平均在10N左右。同时,法向磨削力和切向磨削力均随着切深的增加呈明显的上升趋势,当切深从0.1mm上升到0.4mm时,对于vs=25m/s,法向磨削力从16N增加到90N,切向力仅从12N增加到51N。在此条件下,磨削力比(法向磨削力和切向磨削力的比值)也从1.3上升到1.8。当工件进给速度vw保持不变时,随着砂轮线速度vs的增大,速比q=vs/vw增加,磨屑变得更薄、更长,所以磨削力变小。磨削力随着切深ap的增加而增大的趋势明显,说明切深ap对缓进深切磨削时的磨削力影响很大。这是因为,在砂轮线速度vs和工件进给速度vw相同的情况下,切深增加意味着砂轮与工件的接触长度增加,单颗磨粒切除的最大未变形材料的厚度变大,同时砂轮结合剂、磨屑及工件之间的滑擦作用也增强,因而磨削力也随之增大;磨削力比增大,是因为磨屑厚度的增加造成砂轮切入工件的难度增大[6]。

图2 切深对法向力的影响 (vw=400mm/min)Fig.2 Effect of depth of cut on normal grinding force (vw=400mm/min)

图3 切深对切向力的影响(vw=400mm/min)Fig.3 Effect of depth of cut on tangential grinding force(vw=400mm/min)

2.2 工件进给速度对磨削力的影响

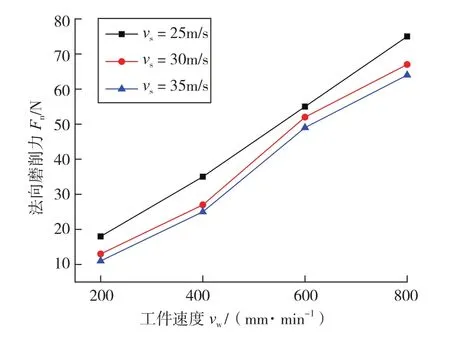

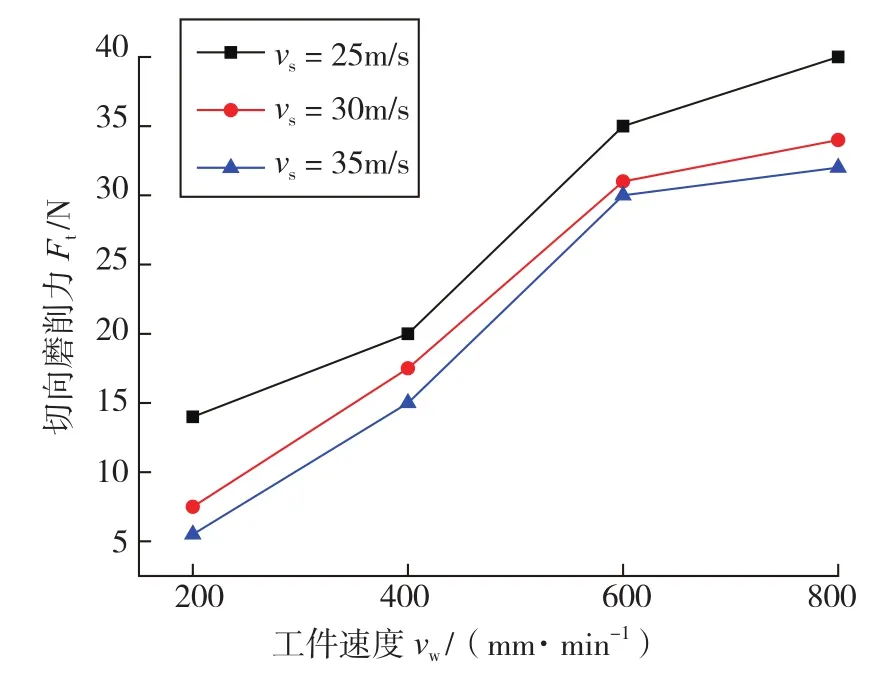

图4和图5分别为在切深ap=0.2mm时,不同砂轮线速度下工件进给速度对法向磨削力和切向磨削力的影响情况。可以看出,法向磨削力和切向磨削力均随着砂轮线速度vs的增加而减小,随着工件进给速度vw的增加而上升。同时,与以上切深ap对法向磨削力和切向磨削力的影响类似,当工件进给速度从vw=200mm/min上升到vw=800 mm/min时,以vs=25m/s时为例,法向磨削力从20N上升至75N,而切向力仅从14N上升到40N,磨削力比也随之从1.4上升至1.9。究其原因,随着砂轮线速度vs的增加,速比q=vs/vw也随之变大,在其他条件相同时,磨屑变得薄而长,故磨削力变小,而工件进给速度vw的增加会引起速度q的下降,使磨屑变得厚而短,故磨削力变大。而磨削力比快速上升的原因与之前所述相同,也是因为单颗磨粒切厚变大,使得砂轮切入工件材料的难度增加。

2.3 材料去除率对磨削力的影响

图4 工件进给速度对法向力的影响(ap=0.2mm)Fig.4 Effect of workpiece speed on normal grinding force(ap=0.2mm)

图5 工件进给速度对切向力的影响(ap=0.2mm)Fig.5 Effect of workpiece speed on tangential grinding force(ap=0.2mm)

单位宽度材料去除率Zw'定义为单位宽度砂轮在单位时间内去除的材料体积,是缓进深切磨削过程中的一个重要参数[7]。

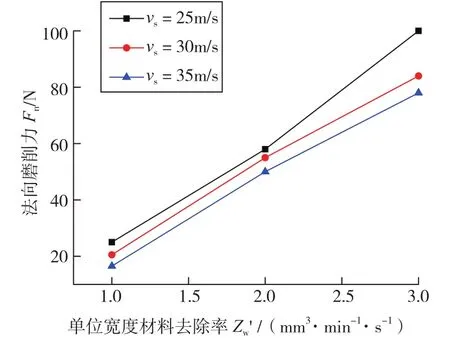

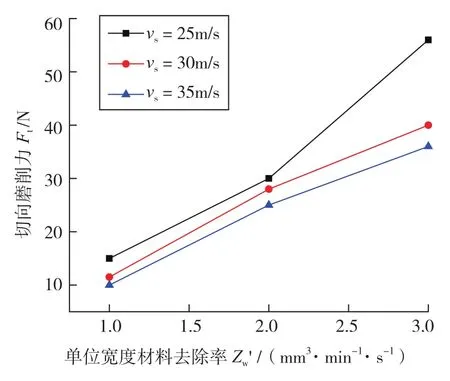

图6和图7分别显示了切深ap=0.3mm时,3种不同的砂轮线速度下,法向磨削力和切向磨削力随单位宽度材料去除率Zw'的变化情况。图中可以看出,法向磨削力和切向磨削力均随着砂轮线速度的下降和单位宽度材料去除率的增加而上升。砂轮线速度vs=25m/s时,单位宽度材料去除率从1.0mm3/(mm·s)增大到3.0mm3/(mm·s)时,法向磨削力从25N增大到100N,切向磨削力从15N增大到56N,磨削力比从1.67增大到了1.79。

2.4 磨削比能

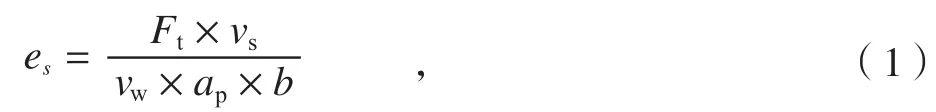

磨削比能指单位时间内去除单位材料体积所消耗的能量[8],是反映材料磨削加工性的重要指标,可由下式计算得出[9]:

式中,es为磨削比能(J/mm3),Ft为切向磨削力(N),vs为砂轮线速度,vw为工件进给速度,ap为切深,b为磨削宽度(mm)。

图6 材料去除率对法向力的影响Fig.6 Effect of material removal rate on normal grinding force

图7 材料去除率对切向力的影响Fig.7 Effect of material removal rate on tangential grinding force

当量磨削厚度表示在砂轮单位宽度上接触长度范围内同时参加工作的磨粒切下的未变形切屑截面积所集合成的一个假想的截面厚度,与磨削力、磨削比能之间的关系不随速度比q的变化而变化[10]。可表示为:

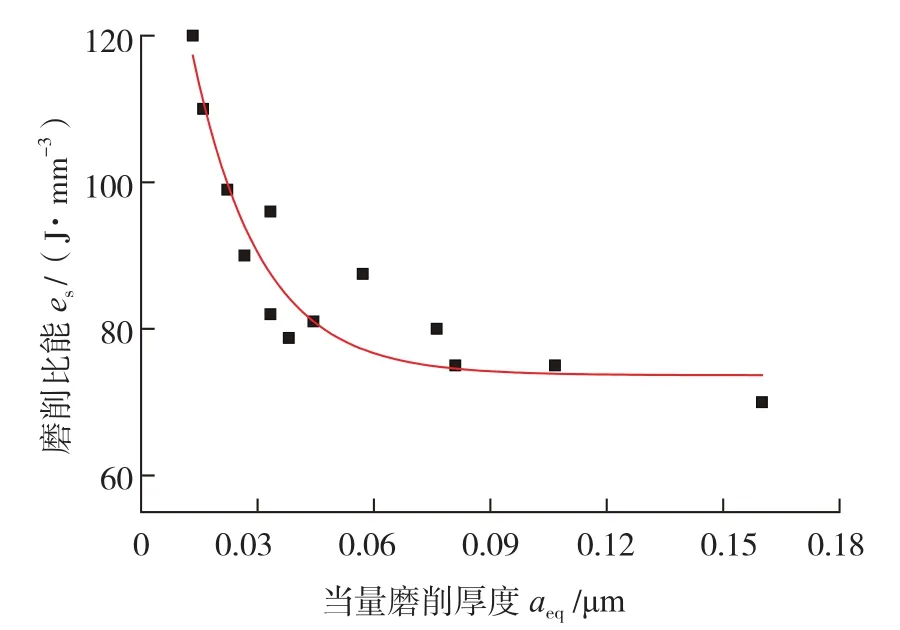

结合试验参数及测得的部分磨削力数据,可得到TG砂轮磨削CSS-42L钢时,磨削比能随当量磨削厚度的变化曲线,如图8所示。可以看出,当量磨削厚度aeq<0.06μm时,磨削比能es随着当量磨削厚度的增大,急剧下降,从aeq=0.016μm时的120J/mm3减小到aeq=0.06μm 时的约 80J/mm3;当aeq>0.06μm 后,磨削比能的下降趋势变得非常缓慢,从aeq=0.06μm时的80J/mm3减小到aeq=0.16μm时的约70J/mm3。说明在当量磨削厚度较小时,磨削比能较大,即在当量磨削厚度小的情况下去除单位体积的CSS-42L钢材料所需的能量较多。这主要是因为,随着当量磨削厚度的减小,未变形切屑厚度变小,金属晶格内部位错存在缺陷的概率就越小[11],磨粒剪切金属的过程中,材料内部产生应力集中的概率和应力集中点就越少,造成塑性变形所需要消耗的能量更多。因此,在TG砂轮进行CSS-42L钢缓进深切磨削时,应选取合适的磨削工艺参数,在满足当量磨削厚度大于0.06μm的条件下,尽可能提高材料去除率。

图8 磨削比能随当量磨削厚度的变化Fig.8 Specific grinding energy versus equal depth of cut

3 结论

本文采用TG砂轮进行了CSS-42L钢缓进深切磨削试验,通过分析不同磨削用量条件下,CSS-42L钢的磨削力、力比和磨削比能,研究了CSS-42L钢的磨削加工性。主要结论如下:

(1)随着砂轮线速度的增加,磨削力下降,随着工件进给速度、切深和材料去除率的增大,磨削力变大。在试验范围内,切深、工件进给速度和材料去除率对磨削力影响十分显著,砂轮线速度的影响相对较小。

(2)增大砂轮线速度,磨削力比减小,增大工件进给速度和切深,磨削力比增大;试验条件下,磨削力比最小为1.3,最大为1.9。

(3)TG砂轮缓进深切磨削CSS-42L钢时,磨削比能随着当量磨削厚度的增大,呈下降的趋势;当aeq<0.06μm 时,磨削比能es的降幅较大,当aeq>0.06μm时,磨削比能下降趋势变得十分平缓,最小值约在70J/mm3;在选取磨削工艺参数时,应使当量磨削厚度大于0.06μm。

[1] 王卫刚, 陈仁良, 蔡贺新. 齿轮减速器在直升机动力传动系统中的应用. 机械研究与应用, 2010, 3:48-52.

[2] 梁桂明, 朱象矩, 黄希忠. 齿轮技术的发展趋势. 中国机械工程 , 1995, 6(3):25-27.

[3] John M B. Bearing steel technology. Pennsylvania: ASTM international, 2002.

[4] 赵振业. 航空高性能齿轮钢的研究与发展. 航空材料学报,2000, 20(3):148-157.

[5] Karpuschewski B, Knoche H J, Hipke M. Gear finishing by abrasive processes. CIRP Annals-Manufacturing Technology, 2008,57:621-640.

[6] 王珉. 磨削力与砂轮磨损的关系. 淮南矿业学院学报,1983(3):38-48.

[7] Yang C Y, Xu J H, Ding W F, et al. Dimension accuracy and surface integrity of creep feed ground titanium alloy with monolayer brazed CBN shaped wheels. Chinese Journal of Aeronautics, 2010, 23(5):585-590.

[8] Ren Y H, Zhang B, Zhou Z X. Specific energy in grinding of tungsten carbides of various grain sizes. CIRP Annals - Manufacturing Technology, 2009, 58(1):299-302.

[9] 盛晓敏, 唐昆, 宓海青, 等. TC4钛合金高效深磨磨削力及比磨削能特征研究.中国机械工程, 2009,20(1):24-28.

[10] 任敬心, 华定安. 磨削原理. 北京,电子工业出版社, 2011.

[11] Backer W R, Marshall E R, Shaw M C. The size effect in metal cutting. Transactions of the ASME, 1974, 10(1):61-71.