硬态挤压型材下陷冷成形工艺研究及应用

2015-05-31中航工业昌河飞机工业集团有限责任公司

中航工业昌河飞机工业集团有限责任公司 夏 琦

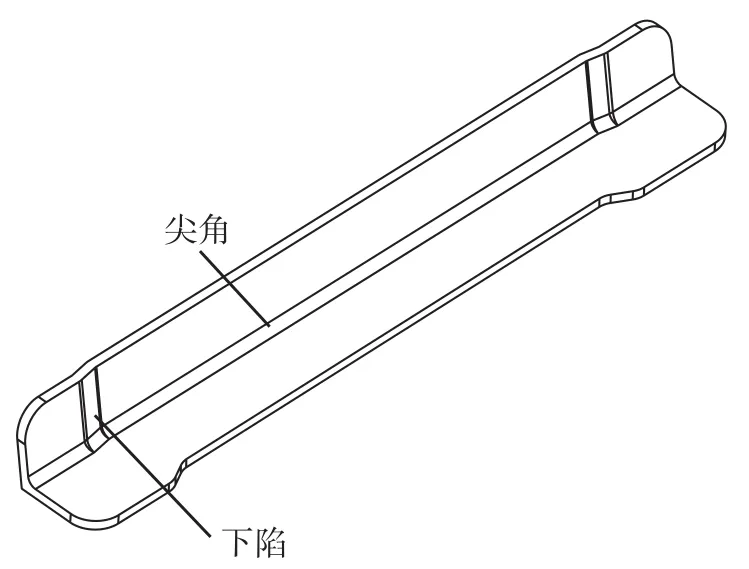

国际合作机型S76D研制中,尤其是尾梁部分有多种挤压角材及 “Z”字挤压型材,要求制取下陷,材料为7075-T6511的挤压型材,外方标准中要求上述状态下的挤压型材制下陷需热成形制取。公司目前不具备热成形制下陷的工艺及设备,冷成形制取下陷常用于板弯件,对于挤压型材类零件采用常规的制取下陷的工艺及模具,零件根部基本未出现变形。如图1所示尖角区域为一水平线未出现台阶,即俗称的塌边,对此类问题,一直未得到有效解决。对于挤压型材类零件,采用冷成形工艺制取下陷,据了解同行业其他厂均存在根部塌边问题,更何况淬火态下制下陷,材料塑性不佳,强度又高,基本不可能,对此无可借鉴的经验。

1 板弯型材与挤压型材结构特点

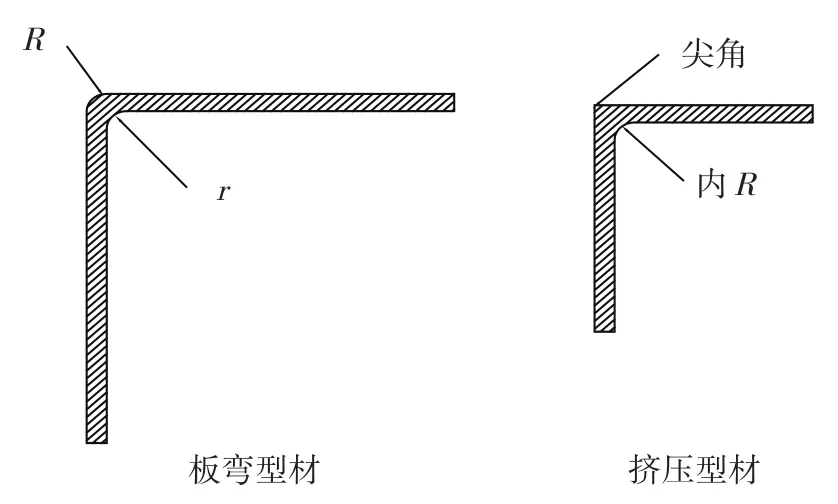

板弯型材由板材经折弯等钣金成形工艺达到要求的尺寸,与挤压型材外形的明显不同在于板弯型材内、外折弯角均为圆角,而挤压型材内角为圆角,外侧则为尖角如图3所示。

图1 挤压角材Fig.1 Extruded stock

图2 挤压“Z”字型材Fig.2 “Z”exetruded stock

图3 板弯型材及挤压型材结构不同Fig.3 Different form of steet stock and extruded stock

所以无论挤压角材抑或挤压“Z”型材、“T”型材等,从其结构上分析,可以认为均为翼板和腹板的组合,其下陷结构如图4所示。

2 挤压型材下陷成形分析

2.1 下陷成形基本过程

图4 挤压型材下陷结构Fig.4 Joggle of extruded stock

挤压型材下陷制取是由一套凸凹模施加一定成形力挤压成形的过程,过程如图5所示。图5(a)为型材在成形力和模具的反作用力下,端头开始沿下陷结束端开始弯曲变形的状态;图5(b)为端头弯曲到一定程度后与下模接触,在成形力和模具的反作用力作用下,端头部分和下陷区域开始沿两个不同的方向弯曲成形;图5(c)为型材完全成形到位的状态。

如图5所示,在型材的翼板面上,成形时可看作平板件的弯曲成形,整个下陷变形区域所受的应力和应变差异不大,所需的变形力小,较易成形。而在腹板面上,较高的腹板高度,使得这个边在成形方向上刚性大,较难成形,且腹板面厚度相对很薄,产生塑性变形时很容易产生失稳,故在整个下陷成形过程中存在2个问题:(1)如何在变形过程中使腹板面上产生作用力,使其足以发生塑性变形,这是下陷能否成形到位的关键;(2)如何使腹板面在塑性变形中不发生沿厚度方向的失稳变形。如图5所示,零件成形时受作用力P作用于翼板的上平面,模具的结构必须考虑翼板的下平面能够产生反作用力N与P产生弯矩,同时也需要在腹板面底部的下陷起始位置产生反作用力M与P形成弯矩,这样才能使型材的翼板面和腹板面在P与N、M所产生的弯矩作用下产生塑变而成形。

图5 挤压型材成形下陷的基本过程Fig.5 Forming process of joggle of exetruded stock

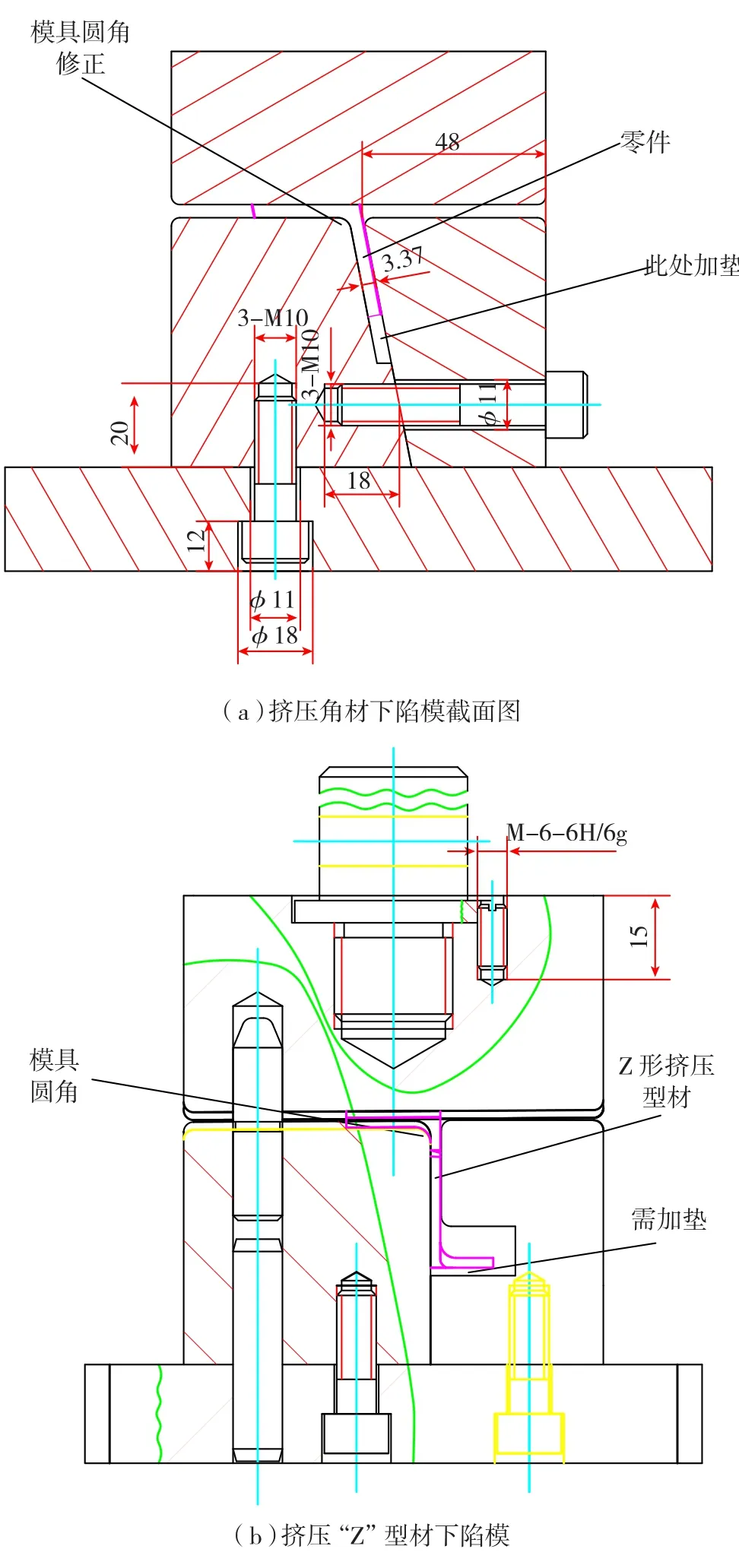

最初设计的工装,按板弯件的下陷模结构设计的,如图6示,下模缺少垫块而使的腹板面的整个下端面处于悬空不受力状态,在成形过程中,翼板面受作用力P和反作用力N所产生的弯矩而发生变形,而腹板面只受作用力P的作用无法发生明显的塑性变形,故成形出来的零件只在翼板面上有明显的下陷区,而在腹板上端面上并未产生塑性变形,并且还阻碍了翼板面靠近腹板面一侧的塑变,造成下陷区的塌边现象。

图6 原模具结构截面示意图(粉色轮廓线为零件外形线)Fig.6 Section diagram of the die structure

2.2 挤压型材下陷成形过程中的应力、应变分析

由上述下陷成形过程可见挤压型材在整个成形过程中产生的应力、应变比较复杂,应力、应变主要集中在下陷过渡区。下陷成形的开始阶段((a)阶段),型材受弯曲力矩(后简称弯矩)的作用,在下陷结束位置发生塑变,中性层以上受拉应力,长度方向上变长,厚度变薄;中性层以下部分受压应力,伴随着厚度方向的变厚。在下陷成形的结束阶段((b)阶段),变形全部集中在下陷区,此时型材的端头接触下模,由于反作用力的作用,端头被固定,下陷过渡区在成形过程中受拉而产生塑性伸长。

基于上述的产品结构分析、下陷成形过程的分析,明确了解决挤压型材下陷塌边的工艺方案。

3 工艺方案

3.1 模具结构

基于上述的分析,对于挤压型材下陷成形中,为避免下陷塌边问题,首要问题是保证下陷成形过程中,挤压型材的腹板面必须始终有一上顶力,与成形力一起作用使之产生塑性变形,同时还要避免腹板面成形过程中发生失稳,为此在模具结构方面,必须增加垫板,保证挤压型材下陷成形过程腹板侧始终受上顶力,同时定位间隙适当,需考虑回弹(回弹量根据试模情况给出);模具结构改进、完善后如图7、图8所示。

图7 挤压角材下陷模Fig.7 Die of joggle in exetruded stock

3.2 原材料状态的处理工艺

对于材料为7075-T6511,硬态下冷成形工艺制取下陷,易出现裂纹,为此依据SS9213标准中3.4.2.2条,结合公司关于下陷成形工艺方法,决定先按AMS2770标准将零件完全退火到“O”态,成形后再热处理到T6或T62态。为此完成了相关的工艺验证试验。

综上,对于硬态挤压型材冷成形工艺制取下陷塌边问题,采用上述措施方法可以解决

4 实施效果

针对上述模具结构中(图6、图7、图8)的几处关键部位进行了改进、完善,模具圆角按挤压型材内R偏负差0.15mm以内设计;模具间隙按腹板面厚度放正差0.2mm以内设计;型材腹板侧务必保证其下陷成形过程始终有一上顶力,即模具中增加垫板,改进后试制零件合格,塌边问题得以解决,零件符合图纸要求,通过外方首检交件。零件试制情况如图9、图10所示。

图9 挤压角材Fig.9 extruded stock

图10 挤压“Z”型材Fig.10 “Z”extruded stock

5 结论

对于挤压型材冷成形工艺制取下陷,塌边问题在行业内部一直是悬而未决,国外多采用热成型工艺并形成相应的规范,公司目前不具备热成形工艺。

该项目的进行过程,通过研究挤压型材冷工艺制下陷塌边问题的原因,掌握了挤压型材冷成形制下陷的工艺方法及模具设计结构的关键控制点;了解7075、6061等挤压型材及管材类钣金成形的特殊处理工艺方法的理论依据及实践验证。对此,在国内同行业是处于技术领先,该项技术适用于多种形式的挤压型材冷成形工艺制取下陷。