双光束激光焊钛合金T形接头的组织特征与力学性能

2015-05-31北京航空制造工程研究所高能束流加工技术重点实验室巩水利马旭颐邓云华

北京航空制造工程研究所高能束流加工技术重点实验室 芦 伟 巩水利 马旭颐 杨 璟 邓云华

空军驻北京军区军代表室 史一宁

钛合金因具有高比强度、高比刚度、抗蠕变、耐高温和良好的焊接性等优点而广泛应用于飞机机体结构制造中,如钛合金带筋壁板结构的制造[1]。因受整体成形和数控加工能力的限制,机身壁板结构蒙皮与加强筋之间主要依靠铆接和电阻焊技术实现连接,但其存在机身重量增加和生产效率较低的局限性。为实现壁板类结构的轻质、高效、低成本制造,近年来开发出了一种新技术—双光束(双侧)激光焊接技术[2]。

双光束激光焊接是通过在加强筋两侧同时,同步进行激光焊接,从而实现蒙皮与加强筋之间的连接,该技术不需要加强筋翻边和铆钉,可明显减轻结构质量并提高生产效率,因此,成为壁板类结构轻质、高效制造的理想选择[3-4]。

近年来,国内外学者相继开展了双侧激光焊接技术相关研究。Prisco等[5]研究发现双侧激光焊接T形接头中焊缝分布对接头性能有显著影响,焊缝区最好不要超过蒙皮厚度的30%。Squillace等[6]研究了填充焊丝对接头力学性能的影响,发现添加具有较高熔化潜热的焊丝可改善接头软化现象。杨志斌等[7-8]研究了双侧激光焊接铝合金T形接头的焊接工艺、补焊工艺和力学性能,发现光束入射位置和入射角度对接头成形质量和力学性能有显著影响,合金元素的蒸发导致了焊接接头具有一定程度的软化现象,采用双侧填丝补焊方法能够有效消除焊缝原始缺陷而获得成形良好的接头。陶汪等[9]指出在满足焊缝熔透要求的情况下,采用前送丝方式并增加填丝角度,可降低T形接头内部的气孔缺陷。然而,这些研究大多针对铝合金结构,有关钛合金双侧激光焊接的公开报道极其少见。

本文以钛合金机身壁板双光束激光焊接技术开发为背景,以TC4钛合金双光束激光焊接T形接头为对象,通过对接头进行光学显微组织观察和拉伸性能测试,研究接头各个区域的组织特征和拉伸性能,为双光束激光焊接技术在钛合金机身壁板类结构中的应用提供依据。

1 试验材料与方法

加强筋与蒙皮分别采用1.5mm和2.0mm厚的退火态TC4钛合金(GJB 2505-1995 M),填充焊丝采用直径为1.0mm的TC4同质焊丝,材料化学成分和含量如表1所示。焊前采用机械打磨和化学清洗2种方法对待焊试件进行处理。

T形接头焊接所用设备为德国Trumpf公司生产的HL3006D YAG激光器和High YAG透射聚焦式焊接头,其最大输出功率为3kW,焦距为200mm,光斑直径为0.6mm。配合日本川崎六轴联动机械手和奥地利Fronius KE7000送丝系统进行焊接试验,所用焊接工艺参数如表2所示,保护气体为Ar气。

表1 试验材料的化学成分(质量分数)%

表2 双光束激光焊接工艺参数

利用线切割在垂直于焊道方向切取T形接头金相试样,焊缝位于试样中心部位。经打磨、抛光和腐蚀后制成金相试样。所用腐蚀剂为HF:HNO3:H2O=1:12:50。利用OLYMPUS BX51M型光学显微镜对接头宏观形貌和接头各区域的微观组织形貌进行观察分析。

根据HB 5143-96[10],设计母材和T形接头拉伸试样,试样垂直于焊缝方向截取,使焊缝位于试样中心,试样几何形状与尺寸如图1所示。本研究设计了2种试样形式:(1)标准拉伸试样,中间为平行段(图1(a));(2)中间圆弧试样,焊缝中心为最大受力位置(见图1(b))。室温拉伸试验在MTS万能试验机上进行,拉伸性能取至少3组有效数据的平均值。

图1 拉伸试样几何尺寸 (mm)Fig.1 Geometry of tensile specimens

2 试验结果与分析

2.1 接头横截面宏观形貌

图2所示为双光束激光焊接TC4合金T形接头宏观形貌照片。可以看出,焊接接头成形良好,不存在咬边和夹杂等缺陷。接头可分为3个区域:焊缝区、热影响区和未受热影响的母材。焊缝轮廓清晰可见,为近似扇环形。焊缝和热影响区较窄,相比蒙皮侧热影响区,加强筋侧热影响区略宽。焊缝区宽度约为700~1500μm,加强筋侧热影响区宽度约为200~700μm,蒙皮侧热影响区宽度约为200μm。

图2 双光束激光焊TC4合金T形接头宏观照片Fig.2 OM photo of TC4 T-joints by double-sided laser beam welding

2.2 接头显微组织

双光束激光焊接TC4合金T形接头的显微组织如图3所示。图3(a)为母材的显微组织。可以观察到母材组织为α+β等轴组织,β相薄层分布在粗大的等轴α相周围。由于原始试板经过轧制处理,母材晶粒呈流线状分布。焊缝区显微组织与母材相比发生了显著变化,主要由凝固形成的粗大β柱状晶组成(见图3(b))。β柱状晶从靠近蒙皮和加强筋两侧熔合线处的母材熔化表面联生结晶,向焊缝中心生长,蒙皮侧与加强筋侧的柱状晶生长方向均垂直于熔合线,这与熔池热传导方向一致。β柱状晶内分布着大量快冷形成的针状马氏体α’,针状马氏体相互交错排列形成网篮状马氏体组织(见图3(c)。与加强筋侧焊缝区相比,蒙皮侧焊缝区较窄,且β柱状晶和马氏体尺寸均较细小。热影响区显微组织如图3(b)和3(d)所示,可以看出热影响区显微组织比焊缝区组织细小,近焊缝热影响区存在一个细窄的过热粗晶区,近母材热影响区存在一个细晶区。热影响区组织形态由细小的针状马氏体、针状α相和少量等轴初生α相组成。

图3 双光束激光焊TC4合金T型接头的显微组织Fig.3 Microstructure of TC4 T-joint by double-sided laser beam welding

双光束激光焊接TC4合金T形接头不均匀的组织形态与母材自身的特点和激光焊接特性密切相关。作为高能束焊接技术,激光焊接具有加热峰值温度高,加热速度和冷却速度快等特点。TC4合金双光束激光焊接过程中,填充焊丝和母材局部熔化,焊接熔池进行了短暂而复杂的冶金反应后凝固,焊缝金属一次结晶显微组织由单相β组成。钛合金由于导热性较差,热容量大,β相极易快速长大,生成粗大β柱状晶。焊接熔池完全凝固后,随着连续冷却过程的进行,焊缝金属发生固态相变。由于冷却速度极快,焊缝金属由β相通过原子扩散析出稳定态α相的过程来不及进行,而是通过切变相变生成马氏体α’,马氏体α’交叉排列形成网篮状马氏体组织。相比于加强筋侧,蒙皮侧具有较大的有效散热面积和更高的热传导效率,因此,蒙皮侧冷却速度较快且β柱状晶生长速度较快,这就使得蒙皮侧柱状晶区略宽,且柱状晶和马氏体晶粒较细小。接头热影响区组织主要取决于焊接过程中所经历的热循环。双光束激光焊接TC4合金T形接头的热影响区最高加热温度比焊缝低,高温组织由α相和β相组成;冷却时,冷却速度小于焊缝区,因此,β相除了通过切变相变生成针状马氏体外,一部分β相通过原子扩散产生针状α相,初生α相无相变。因此,该区域显微组织为细小的针状马氏体、针状α相和少量等轴α相,且针状马氏体比焊缝少。另外,由于蒙皮侧冷却速度比加强筋侧快,加强筋侧高温停留时间长,从而造成加强筋侧热影响区宽度大于蒙皮侧。

2.3 接头拉伸性能

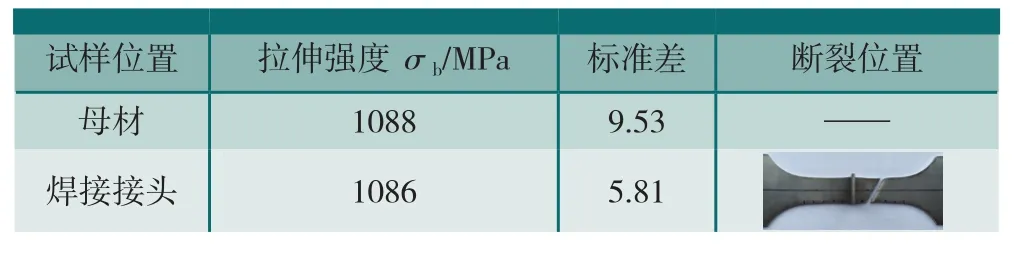

焊接接头作为组织和力学不均匀体,通过静力拉伸试验只能得到其拉伸强度。表3为双光束激光焊接TC4合金T形接头和母材的拉伸性能。可以看出,T形接头拉伸时,其断裂部位处于距焊缝中心较远的母材上。接头的拉伸强度约为1086MPa,与母材拉伸强度近似。由于焊接接头都是在母材上断裂,因此,接头更多的反映了母材的性能特征。

表3 母材与焊接接头的拉伸性能

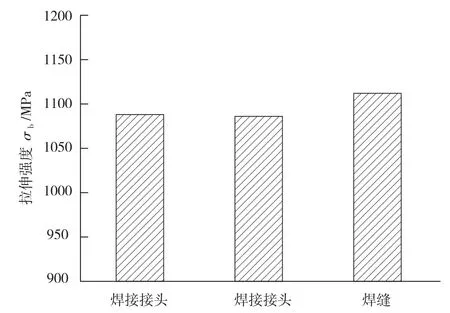

为了获得焊缝区的拉伸强度,设计了新的拉伸试样形式(见图1(b)),试样中间段设计为圆弧,焊缝中心具有最小截面积。加载过程中焊缝区将处于最大应力状态,使得断裂位置处于焊缝区,从而获得焊缝拉伸强度。图4所示为该形式T形接头拉伸试样的断裂位置,可以看出,断裂发生于焊缝区,因此该类试样拉伸获得的拉伸强度可反映焊缝区强度。所得焊缝区拉伸强度为1112MPa。从图中还可发现断裂从蒙皮侧焊趾处发生,这可能是由于蒙皮侧焊趾处应力集中程度最大造成的,因此,蒙皮侧焊趾是T形接头焊缝区的薄弱环节。比较母材、焊缝区和T形接头的拉伸强度(见图5),发现焊缝区拉伸强度高于母材。

焊接接头的力学性能与组织形态密切相关。双光束激光焊TC4合金T形接头焊缝区和热影响区均存在钛马氏体,钛马氏体是一种硬脆相,对合金有一定的强化作用[11]。因此,T形接头焊缝区的拉伸强度高于母材,母材是整个接头的薄弱环节。但钛马氏体作为置换式过饱和固溶体,其对合金的强化作用较小,因此,与母材相比,焊缝区强度增加不超过5%。

图4 焊缝区断裂位置Fig.4 Fracture position of weld seam

图5 母材、焊缝和焊接接头拉伸强度比较Fig.5 Comparison of tensile strength among base metal, weld seam and welded joints

3 结论

(1)采用双光束激光焊接TC4合金T形接头,焊缝成形良好,焊缝形状为近似扇环形。与蒙皮侧相比,加强筋侧焊缝区略窄,而热影响区略宽。

(2)T形接头母材显微组织为α+β等轴组织;焊缝区显微组织由粗大的β柱状晶和柱状晶内快冷形成的网篮状马氏体组成,蒙皮侧焊缝区内柱状晶和马氏体晶粒比加强筋侧细小;热影响区组织由细小的针状马氏体、针状α相和少量等轴α相组成。

(3)母材、焊缝区和T形焊接接头的拉伸强度分别为1088MPa、1112MPa和1086MPa。焊缝区拉伸强度高于母材。

[1] 王向明, 刘文珽. 飞机钛合金结构的设计与应用[M]. 北京:国防工业出版社, 2010.

[2] Neye G, Heider P. Laser beam welding of modern Al-alloy for the aircraft industry. Proc. Conf. ECLAT’ 94/Dusseldorf: Deutscher Verband für Schweiβtechnik, 1994: 108-117.

[3] Mendez P F, Eagar T W. Welding process for aeronautica. Adv Mater Process, 2001, 159(5): 39-43.

[4] Dttrich D, Standfuss J, Liebacher L, et al. Laser beam welding of hard to weld Al alloys for a regional aircraft fuselage design-first results.Phys Procedia, 2011, 12(1): 113-122.

[5] Prisco A, Troiano G, Acerra F, et al. LBW of similar and dissimilar skin-stringer joints. Part I: Process optimization and mechanical characterization. Adv Mater Res, 2008, 38: 306-319.

[6] Squillace A, Prisco U. Influence of filler material on micro-andmacromechanical behaviour of laser-beam-welded T-joint for aerospace applications. Mat Res, 2013, 16(5): 1106-1112.

[7] YANG A B, TAO W, LI L Q, et al. Double-sided laser beam welded T-joints for aluminum aircraft fuselage panels: Process, microstructure, and mechanical properties. Materials and Design, 2012, 33: 652-658.

[8] 杨志斌, 陶汪, 李俐群,等. T型接头双侧激光同步焊接缺陷补焊工艺及性能. 中国激光, 2013, 40(2): 1-6.

[9] TAO W, YANG Z B, CHEN Y B,et al.Double-sided fiber laser beam welding process of T-joints for aluminum aircraft fuselag epanels:Filler wire melting behavior, processstability, and their effects on porosity defects. Optics & Laser Technology, 2013, 52: 1-9.

[10] HB5143-96. 金属室温拉伸试验方法, 1996.

[11] 张翥, 王群骄, 莫畏. 钛的金属学和热处理. 北京: 冶金工业出版社, 2009.