钛合金薄壁结构残余应力分布规律研究

2015-05-31中航工业北京航空制造工程研究所

中航工业北京航空制造工程研究所

塑性成形技术航空技术重点实验室 邓 瑛 李志强 韩秀全 邵 杰 张新华

数字化塑性成形技术及装备北京市重点实验室

空军驻华北地区军事代表室 高志勇

钛合金薄壁结构(图1)具有材料高比强度、结构轻量化的特点,是先进航空/航天零部件发展方向[1-2]。为提高结构可靠性,常使用激光冲击、喷丸等工艺对结构外表面进行强化[3-6],对强化后的薄壁试验件进行高周振动疲劳测试发现,超过90%试验件的裂纹源区位于振动应力相对较低的未强化表面(即内部表面),因此,研究外表面强化后,薄壁结构残余应力分布规律对分析结构失效原因、提高结构疲劳性能具有重要意义。

当前常用的测试、分析手段难以获得薄壁结构未强化表面(内部表面)的残余应力,测试技术方面:(1)内表面通常处于封闭空腔内,由于结构的阻挡,常用的无损残余应力测试法难以将射线投送到测量位置;(2)薄壁结构通常需在高温环境下成形,难以预埋传感器;(3)加强筋结构附近的应力集中区小。数值研究方面:强化过程中伴随高应变率、材料非线性和几何非线性问题,导致计算模型复杂、庞大,难以通过模拟零/部件强化过程获得残余应力[7-13]。

针对这一现状,本文将采用试验测试与数值模拟相结合的方法开展研究:首先,结合钛合金薄壁结构的几何特点设计特征模拟件;随后,对模拟件进行表面强化,测量内、外表面残余应力,修正、验证有限元模型;最后,通过有限元方法预测加强筋附近残余应力分布。

1 模拟件设计

钛合金薄壁结构由蒙皮和加强筋构成,常见的结构特点如图1所示[14]。

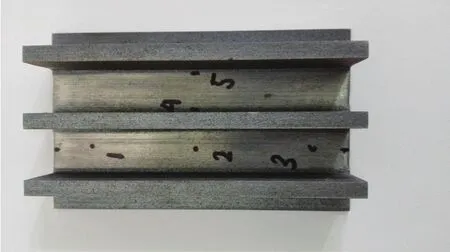

针对钛合金薄壁结构几何特点并结合当前常用应力测试方法特点设计了模拟件,外形如图2所示,模拟件由薄板和加强筋组成,薄板用于模拟真实结构中的蒙皮,加强筋间距、宽度参考真实结构,此次研究中特征模拟件的加强筋高度为15mm,保证其具有足够的刚度,加强筋所在一侧模拟薄壁结构的内部表面,另一侧则模拟结构的外表面。

图2 模拟件外形特征Fig.2 Profile of thin wall speci men

2 模拟件制备及测试

使用退火态的TC4合金板材制备模拟件,采用慢走丝线切割切取模拟件,使得表面粗糙度为Ra0.4,并避免机械加工中产生残余应力,制备蒙皮厚分别为1.5mm(SP1)和5.0mm(SP2)模拟件,共2件。

采用XRD残余应力测试方法和应变片法测量残余应力:前者用于测试强化前、后蒙皮外表面的残余应力,测量位置位于无加强筋一侧表面的几何中心;后者用于测量加强筋一侧残余应力,测量位置如图3所示4、5点两处,共2个测量点,应变片的敏感栅尺寸为2.5mm。

图3 应变片安装位置Fig.3 Strain gauge site on specimen

表面强化试验前,使用XRD方法测试外表面残余应力,接近于0应力状态,随后,使用虎钳夹持模拟件一端,另一端自由,采用干式喷丸方法强化模拟件的外表面,弹丸为铸钢丸,喷丸强度为0.15mmA,弹丸入射角为90°,采用泰斯特TSI5920动态应变仪时时记录内表面应力变化,每通道均采用带温度补偿片,每通道独立采样,采样率为200Hz,强化后采用XRD再次测量外表面残余应力。

试验测试获得强化后残余应力数据如表1所示:SP1模拟件外表面残余应力为-666MPa,内表面残余应力分别为20.1MPa和21.7MPa,SP2模拟件外表面残余应力为-715MPa,内表面残余应力分别为7.4MPa和8.5MPa。

表1 强化后残余应力数据

3 有限元模型

采用六面体20结点实体单元建立模拟件有限元模型;在位于蒙皮外表面的结点上施加温度载荷,利用材料热膨胀变形模拟表面强化引起的塑性变形[15],在蒙皮侧面施加对称边界条件,选取位于加强筋端面上一个节点约束其全部自由度,利用SP1模拟件的试验数据修正有限元模型,利用SP2试验数据验证计算方法和模型精度。

数值模拟结果如表2所示,从中可以看出,采用修正后的有限元方法预测SP2模拟件内表面残余应力与测试结果之间的误差平均值为7.2%。

表2 测试/预测残余应力数据对比

从SP2模拟件的计算结果中提取位于1/2高度处横截面内表面残余应力,起始位置为有限元模型侧面,结束位置为有限元模型对称中心线结点。获得内表面残余应力变化规律如图4所示,可以看出,模拟件内表面残余应力均为拉伸应力状态,远离加强筋的区域拉伸应力较小,为7.38MPa,靠近加强筋的区域应力逐步上升,最大拉伸应力位于加强筋和蒙皮交界面处,达到8.1MPa,加强筋导致的应力集中系数为1.1。

图4 SP2模拟件内表面残余应力变化规律Fig.4 Residual stress variation on inner surface of specimen SP2

4 空心平板模拟件残余应力

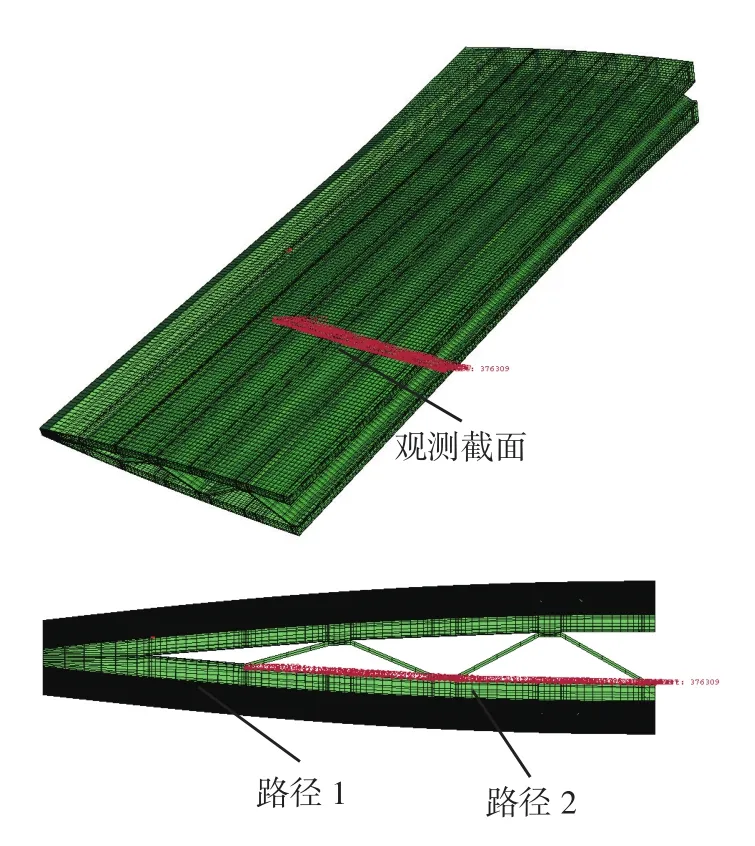

利用模拟件验证后的计算和建模方法,预测钛合金空心平板模拟件(以下简称平板模拟件)内表面残余应力分布规律,外形如图5所示。

在平板模拟件外表面施加-700MPa的残余压应力,观测其内表面残余应力变化规律,观测位置如图6所示,预测结果如图6所示。

从图7中可以看出,当平板模拟件外表面残余应力为-700MPa时,内表面残余应力沿着试验件长度方向的应力分量为正值,即为拉伸应力状态,加强筋与蒙皮连接界面的起始、终止位置处有应力集中,最大应力达到21.5MPa。

图5 平板模拟件外形特征Fig.5 Profile of thin wall specimen

图6 观测截面及观测路径Fig.6 Observing section and path

图7 平板模拟件内表面残余应力分布Fig.7 Residual stress variation on inner surface of thin wall specimen

5 结论

本文使用试验测试和数值模拟相结合的方法研究表面强化后钛合金薄壁结构内表面残余应力的分布规律。设计了具有钛合金薄壁结构特点的模拟件,通过XRD方法和应变片法测量了残余应力,验证了有限元模型精度,最后,预测了平板模拟件内表面残余应力分布规律,得出结论如下:

(1)在本文所使用的表面强化参数和模拟件结构形式下,模拟件内表面呈现拉伸残余应力状态,加强筋与蒙皮的交接区域拉伸应力最大;

(2)在本文所用喷丸参数下,壁厚为1.5mm的模拟件外表面残余应力为-666MPa,内表面残余应力平均值为20.9MPa。壁厚为5.0mm的模拟件外表面残余应力约为-715MPa,内表面残余应力平均值为7.95MPa;

(3)内表面残余应力随蒙皮厚度的增加而降低;

(4)钛合金空心薄壁结构喷丸强化后的内表面呈现拉伸残余应力的特点将对其疲劳破坏产生重要影响,裂纹萌生位置可能会出现在结构的内表面。

[1] 刘大响, 程荣辉. 世界航空动力技术的现状及发展动向.北京航空航天大学学报, 2002, 28(5):490-496.

[2] 陈光. 新型发动机的一些新颖结构. 航空发动机, 2001, 1:3-10.

[3] 夏明莉, 刘道新, 杜东兴,等. 喷丸强化对TC4 钛合金表面完整性及疲劳性能的影响. 机械科学与技术, 2012, 31(8):1349-1354.

[4] 高玉魁. 喷丸对TC18 钛合金拉-拉疲劳性能的影响. 稀有金属材料与工程, 2004, 33(9):1000-1002.

[5] 高玉魁. 喷丸强化对TC4 钛合金组织结构的影响. 稀有金属材料与工程, 2010, 39(3):1536-1539.

[6] 邓瑛, 韩秀全, 邵杰,等. 钛合金三层空心结构模拟件设计及高周疲劳实验. 航空制造技术, 2013 , 16:157-159.

[7] Jaap S. Fatigue of structures and materials. Springer Science+Business Media B.V, 2009.

[8] 李国祥. 喷丸成形. 北京:国防工业出版社, 1982.

[9] Taehyung K , Lee H, Minsoo K,et al. A 3D FE model for evaluation of peening residual stress under angled multi-shot impacts.Surface & Coatings Technology, 2012, 206: 3981-3988.

[10] XIE L, ZHANG J, XIONG C,et al. Investigation on experiments and numerical modelling of the residual stress distribution in deformed surface layer of Ti-6Al-4V after shot peening. Materials and Design,2012, 41: 314-318.

[11] Kim T, Lee H, Hong C H,et al. A simple but effective FE model with plastic shot for evaluation of peening residual stress and its experimental validation. Materials Science and Engineering A,2011,528:5945-5954.

[12] Kim T, Lee H, Hong C H, et al. Effects of Rayleigh damping,friction and rate-dependency on 3D residual stress simulation of angled shot peening. Materials and Design, 2013, 46: 26-37.

[13] Sara B, Ramin G, Mario G. On the shot peening surface coverage and its assessment by means of finite element simulation: a critical review and some original developments. Applied Surface Science, 2012,259: 186-194.

[14] XUN Y W, TAN M J. Applications of superplastic forming and diffusion bonding to hollow engine blades. Journal of Materials Processing Technology, 2000, 99: 80-85.

[15] 胡凯征, 吴建军, 王涛,等. 基于温度场的喷丸成形数值模拟及参数优化. 中国机械工程, 2007, 18(3):292-295.