环形通道内液态金属钠流动换热特性实验研究

2015-05-25仇子铖秋穗正巫英伟苏光辉田文喜高新力

仇子铖,秋穗正,巫英伟,苏光辉,田文喜,高新力

(1.西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049;2.西安交通大学 核科学与技术学院,陕西 西安 710049)

环形通道内液态金属钠流动换热特性实验研究

仇子铖1,2,秋穗正1,2,巫英伟1,2,苏光辉1,2,田文喜1,2,高新力1,2

(1.西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049;2.西安交通大学 核科学与技术学院,陕西 西安 710049)

对液态金属钠在环形通道内的单相流动换热特性进行了实验研究。结合实验数据,将液态金属钠单相流动分为层流区(Re≤2 000)、过渡区(2 000<Re≤4 000)及湍流区(Re>4 000),分别拟合得到不同流态下摩擦系数的计算关系式,并拟合得到液态金属钠环形通道内换热特性的相应关系式。结果表明:液态金属钠单相流动特性与常规流体(如水)类似,其层流区摩擦系数略大于水,湍流区与水的很接近。液态金属钠对流换热过程中,导热项占较大份额,同时Nu随Pe的增大而略有增大。

液态金属钠;环形通道;摩擦系数;换热特性

液态金属钠是快中子反应堆首选的冷却剂材料,其流动换热特性对于钠冷快中子反应堆的安全运行以及事故工况的预测分析具有重要意义。由于液态金属钠与常规流体(如水)的物理化学特性具有较大差别,尤其是液态金属钠具有很好的导热特性,因此其流动换热特性不能用常规流体的计算关系式进行分析计算。

国内外众多学者对液态金属钠的流动换热特性进行了一定的实验和理论研究[1-6],并得到多个计算关系式。但由于液态金属钠流动换热实验难度较大,对实验装置要求高,因此其相关实验数据相对缺乏。本文主要针对环形通道内液态金属钠流动换热特性进行实验研究,对其不同流态进行划分和分析,以得到相应工况范围内的实验数据。

1 实验装置及实验过程

1.1 实验回路

图1 实验回路示意图Fig.1 Schematic of experimental apparatus

本实验在西安交通大学液态金属钠流动换热特性实验回路上进行,回路结构如图1所示。回路主要包括储钠罐、电磁泵、冷阱、电磁流量计、回热器、预热器、上联箱、氩气瓶等装置。其中储钠罐为回路停止运行时储存金属钠所用。实验开始时,应对回路各部分(氩气系统除外)进行预热,然后通过给储钠罐充入氩气,将液态金属钠压入回路中,待上联箱液位达到要求,停止压钠并关闭储钠罐出口钠阀。压钠完毕,开启电磁泵,则液态金属钠在电磁泵的驱动下,依次流过电磁流量计、回热器壳侧、预热器、实验段、上联箱、回热器管侧,然后回到电磁泵入口,完成强迫循环流动。在实验过程中,通过控制冷阱支路钠阀,使部分液态金属钠流过冷阱,实现对回路内液态金属钠的在线净化,从而保证液态金属钠的纯度。采样分析证明,回路内液态金属钠杂质含量低于10ppm。

1.2 实验段

图2为实验段1示意图。实验段1由电加热元件、外套管、上下联箱及若干测温热电偶组成。电加热元件与外套管围成外径10mm、内径6mm的环形流道,流道总长1 100mm,流道进口与出口处在外套管内侧分别堆焊3个焊点固定电加热元件,以确保电加热元件与外套管的同心度,如图3所示。实验段外侧包裹厚度为500mm的硅酸铝保温棉,该层保温棉外缠绕3根额定功率为2kW的铠装电加热丝,然后再包裹厚度为2 200mm的硅酸铝保温棉,从而尽量减少实验段散热。实验段2构造类似于实验段1,区别在于电加热元件直径和外套管内径。

图2 实验段1示意图Fig.2 Schematic of test section 1

图3 电加热元件固定方法示意图Fig.3 Schematic of heater pin supports

实验段1中电加热元件直径为6mm、总长为1 400mm,有效加热段为从顶端开始的1 000mm,最大加热功率为4kW,其截面如图4所示。电加热元件包括加热丝、氮化硼填充粉末以及内外两层包壳,两层包壳之间布置8根直径0.3mm的高温热电偶(T01~T08),热电偶从电加热元件末端40mm处开始布置,间隔5mm。通过对电加热元件外侧包壳进行导热分析可计算得到电加热元件外壁面温度。在流道内径向距出口50mm处布置1根直径为0.3mm的K型热电偶(T09),用于测量流体温度。

图4 电加热元件截面示意图Fig.4 Schematic of cross section of heater pin

1.3 测量装置和不确定性

实验段进口温度、出口温度、流体温度及壁面温度均通过K型热电偶测得,热电偶布置如图5所示。

本实验使用的热电偶均在200~700℃区间内每隔50℃进行了标定。进出口压差由罗斯蒙特公司生产的3051型压差传感器测量,对该压差传感器在0~60kPa范围内进行了标定。流量由电磁流量计测得,该电磁流量计通过系统抽入和排放钠进行标定。实验数据均由NI采集系统获得。各测量值的精确度列于表1。

图5 热电偶布置Fig.5 Arrangement of thermocouples

表1 参数测量精确度Table 1 Accuracy of parameter measurement

1.4 实验过程及实验工况

实验进行时,回路中的液态金属钠需预先在150℃下由冷阱净化10h以上,以确保其中的氧含量低于10ppm。然后缓慢提高预热器的加热功率,确保液态金属钠温升速度低于80℃/h而减轻热应力效应。直至回路达到稳定工况(系统流量、电加热元件热电偶读数以及液温读数在20min内无明显变化),可认为系统达到稳态。

本实验主要研究环形通道内强迫对流工况下液态金属钠单相流动换热特性。实验工况参数范围列于表2。该实验装置可模拟快堆中液态金属钠的流动,对钠冷快堆的运行具有重要参考价值。

表2 实验工况Table 2 Experimental condition

2 数据处理方法

2.1 流动特性数据处理

相同压力下液态金属钠的表面张力约为水的2倍,其汽化潜热约为水的1.7倍,液态金属钠的比热容约为水的1/4,其运动黏度与水的运动黏度在同一数量级,这说明液态金属钠与水的流动特性基本相似。很多实验和理论分析的文献中也提到液态钠流动特性的研究可通过对水的流动特性的研究来进行类比,但对于液态金属钠流动特性的实验数据相对不足。本实验通过研究液态金属钠流动摩擦系数对液态金属钠的流动特性进行分析,用到的公式如下:

其中:Δptol为压差传感器测得的总压降;Δpa为加速压降;Δpel为提升压降;Δpc为形阻压降;Δpf为摩擦压降;G为质量流密度;ρ1为入口流体密度;ρ2为出口流体密度;¯ρ为流道内流体平均密度;g为重力加速度;Δh为压差传感器测点之间高度差;v为流道内流体速度;f为摩擦系数;De为实验段流道当量直径;L为实验段流道长度;Re为Reynolds数;ν为流体运动黏度。

实验数据处理过程中,首先由式(1)~(4)计算出摩擦压降,其中由于实验段进出口密度基本相等,因此加速压降可忽略不计。然后由式(5)计算得到该工况下的摩擦系数。最后得到Re与f间的关系。

2.2 换热特性数据处理

在分析液态金属钠流动换热特性时用到的公式如下:

其中:η为电加热元件热效率;cp为比定压热容;Tf,out为出口液体温度;Tf,in为入口液体温度;U为电加热元件电压;I为电加热元件电流;Tw为电加热元件外壁面温度;Tm为电加热元件热电偶测得的温度;q为电加热元件热流密度;r为电加热元件半径;di为电加热元件包壳内径;do为电加热元件包壳外径;λ为电加热元件包壳导热系数;l为电加热元件有效发热长度;h为对流换热系数;Tf为液体温度;Nu为Nusselt数;λf为流体导热系数;Pe为Peclet数;a为流体热扩散率。

实验数据处理过程中,首先由式(7)计算得到电加热元件热效率,由式(8)、(9)计算得到电加热元件外壁面温度。然后由式(10)计算得到液态金属钠对流换热系数。最后由式(11)、(12)计算相应的Nu及Pe。

3 分析及讨论

3.1 流动特性分析及讨论

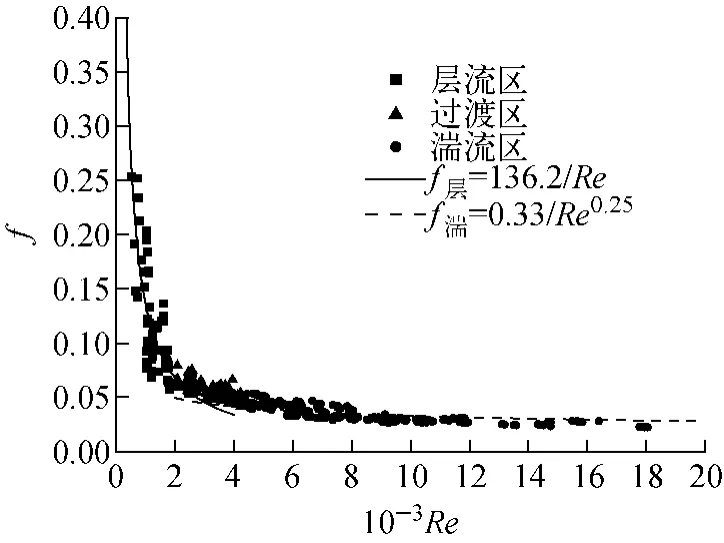

液态金属钠环形通道内流动随着Re的增大可分为层流区(Re≤2 000)、过渡区(Re>4 000)以及湍流区(2 000<Re≤4 000)。结合实验数据,可得到不同流态对应的Re区域以及不同流态下摩擦系数的计算关系式,如图6所示。

对于层流区,其摩擦系数f层为:

由图6可知,f层计算值与实验值的相对误差小于15%。

对于湍流区,其摩擦系数f湍为:

由图6可知,f湍计算值与实验值的相对误差小于15%。

图6 摩擦系数计算关系式与实验数据对比Fig.6 Comparison between experimental data and correlations of friction coefficient

对于过渡区,由于其机理较复杂,并不能认为是层流与湍流的简单组合。根据本实验测得数据,其摩擦系数f过渡建议用下式计算:

由图6可知,f过渡计算值与实验值的相对误差小于15%。

由实验数据可看出,液态金属钠单相流动特性与常规流体(如水)类似,其层流区摩擦系数略大于水,湍流区与水很接近。

3.2 换热特性分析及讨论

由于液态金属钠具有很好的导热特性,因此其对流换热过程中,热传导项占据很大份额。对于环形通道内流动,其对流换热关系式通常用下式表示:

其中:a表征热传导性能;b表征对流传热性能;d2为环形通道外径;d1为环形通道内径。

结合本实验测得的数据,使用最小二乘法拟合得到环形通道内液态金属钠对流换热关系式为:

图7示出Nu计算值与实验数据对比。由图7可知,Nu计算值与实验值的相对误差小于15%。误差产生的主要原因是液态金属钠对流换热系数较大,导致壁面温度与流体温度温差小,测量较为困难。

图7 Nu计算值与实验数据的对比Fig.7 Comparison between experimental data and calculation values of Nu

由图7可看出,液态金属钠对流换热过程中,导热项占较大份额,同时Nu随Pe的增大而略有增大。

本文将实验数据与Werner等[4](式(18))、Shi等[5](式(19))和Zhang等[6](式(20))的关系式进行了对比,对比结果示于图8。

图8 本实验结果与其他关系式计算结果的对比Fig.8 Comparison between experimental data and other correlations

由图8可见:Shi关系式的计算结果较实验值总体偏低,相对误差在25%以内;Zhang关系式的计算结果较实验值总体偏高,相对误差在25%以内,主要原因是实验装置存在区别;Werner关系式的计算结果明显高于本实验得到的结果,主要原因是其实验主要针对Pe高于100的情况,与本实验工况差距较大。建议在本实验参数范围内,使用式(17)对液态金属钠环形通道内换热特性进行计算。

4 结论

1)通过实验得到了液态金属钠在环形通道内流动时不同流态下摩擦系数的计算关系式。对于层流区(Re≤2 000),f层=136.2/Re;对于湍流区(Re>4 000),f湍=0.33/Re0.25;对于过渡区(2 000<Re≤4 000),f过渡=0.094 9-0.026 8Re/2 000。

2)对于液态金属钠环形通道内换热特性拟合得到关系式Nu=(4.37+0.016 8Pe0.8)(d2/d1)0.3,计算值与实验值的相对误差小于15%。

[1] SUBBOTIN V I,PAPOVYANTS A K,KIRILLOV P L.A study of heat transfer to molten sodium in tubes[J].Atomnaya Energiya,1962,13(4):380-382.

[2] LYON R N.Liquid metal heat-transfer coefficients[J].Chem Eng Prog,1951,47(2):75-79.

[3] SLEICHER C A,AWAD A S,NOTTER R H.Temperature and Eddy diffusivity profiles in NaK[J].Int J Heat Mass Transfer,1973,16:1 565-1 575.

[4] WERNER R C,KING E C,TIDBALL R A.Heat transfer with sodium-potassium liquid alloys[C]∥Meeting of AM Inst Chem Eng.Pittsburgh(Penn):[s.n.],1949.

[5] SHI Shuangkai,ZHANG Zhencan,ZHANG Yongji.Experimental study of heat transfer to liquid metal sodium flowing in circular tube and annuli[J].Journal of Engineering Thermophysics,1981,2(2):173-180.

[6] ZHANG Guiqin,XIANG Mingzhong,ZHOU Xuezhi.Experimental investigation of turbulent heat transfer to liquid sodium in the thermal entrance region of an annulus[J].Journal of Chemical Industry and Engineering,1990,3(3):346-352.

Experimental Research on Heat Transfer Characteristic of Liquid Sodium Flowing in Annulus

QIU Zi-cheng1,2,QIU Sui-zheng1,2,WU Ying-wei1,2,SU Guang-hui1,2,TIAN Wen-xi1,2,GAO Xin-li1,2

(1.State Key Laboratory of Multiphase Flow in Power Engineering,Xi’an Jiaotong University,Xi’an710049,China;2.School of Nuclear Science and Technology,Xi’an Jiaotong University,Xi’an710049,China)

Experimental research on the heat transfer characteristic of liquid sodium flowing in annulus was done.On the basis of the experimental data,the flow regime was divided into laminar flow(Re≤2 000),transition flow(2 000<Re≤4 000)and turbulent flow(Re>4 000).Correlations for the friction coefficient and heat transfer characteristics in different regions were obtained respectively.The results show that the flow characteristics of sodium are similar to those of water.In the laminar flow,the friction coefficient of liquid sodium is a little higher than that of water,while in the turbulent flow,they are almost equal.The heat conduction takes up a large part in the heat transfer process,and Nuincreases with Pe.

liquid sodium;annulus;friction coefficient;heat transfer characteristic

TL332

:A

:1000-6931(2015)05-0795-06

10.7538/yzk.2015.49.05.0795

2014-01-15;

2014-10-08

核能开发科研技术研究项目资助(HK·KD1003-4)

仇子铖(1987—),男,山东济宁人,博士研究生,核科学与技术专业