由乙醇合成1,3-丁二烯的新型催化剂

2015-05-14高美香刘宗章姜浩锡张敏华

高美香,刘宗章,姜浩锡,张敏华

(1. 天津大学 石油化工技术开发中心 绿色合成与转化教育部重点实验室,天津 300072;2. 天津化学化工协同创新中心,天津 300072 )

1,3-丁二烯作为重要的有机化工原料,在工业上,特别是合成橡胶工业有着广泛应用[1-2]。目前,随着国防军事、汽车等行业的发展,合成橡胶工业的发展具有重要的战略意义和工业价值,使得国内外市场对丁二烯的需求也在持续稳定的增长。

1,3-丁二烯的工业生产已有近90年的历史。生产方法由以乙醇为原料的一步法[3]逐渐发展为以乙醇、乙醛为原料的两步法。在此基础上,以丁烯、丁烷为原料制备1,3-丁二烯的研究也有了一定进展。1960年以后,石脑油裂解制乙烯生产技术得到了迅速发展,在大量生产乙烯、丙烯的同时还可得到一系列副产物,包括C4馏分。由于原料廉价,以C4馏分为原料的工艺逐渐成为1,3-丁二烯的主要生产方法。但随着不可再生资源的大量消耗,以石脑油为原料的C4馏分副产1,3-丁二烯技术的发展逐渐受到限制。

近年来,生物乙醇生产技术得到了快速发展,乙醇的来源也逐渐丰富[4-10],尤其是非粮原料乙醇生产技术的发展和成熟,使得由乙醇合成1,3-丁二烯的技术路线具有广阔的前景。但该方法存在的主要问题是1,3-丁二烯的收率相对较低,因此增加了由乙醇生产1,3-丁二烯的成本,阻碍了乙醇法合成1,3-丁二烯的工业化进程。因此,近年来由乙醇合成1,3-丁二烯催化剂的研究开发逐渐引起研究者的重视。

本工作设计并合成了以乙醇和乙醛为原料合成1,3-丁二烯的MgO/γ-Al2O3和ZrO2/γ-Al2O3催化剂,采用TG-DTG,XRD,SEM,BET,TPD等方法对催化剂的晶相结构、微观结构和酸碱性质进行了表征,在固定床微型反应装置上对MgO/γ-Al2O3和ZrO2/γ-Al2O3催化剂的活性进行了评价,并对催化剂的活性与其微观结构、物化性质的关系进行了分析。

1 实验部分

1.1 主要试剂

乙醇:分析纯,天津市江天化工技术有限公司;γ-Al2O3:巴斯夫有限公司;乙醛、Mg(NO3)2·6H2O和ZrO(NO3)2·xH2O:分析纯,阿拉丁试剂有限公司。

1.2 催化剂的制备

采用等体积浸渍法制备催化剂:按活性氧化物负载量为5%(w)计算,称取3 g γ-Al2O3载体及一定量的Mg(NO3)2·6H2O和ZrO(NO3)2·xH2O。先将Mg(NO3)2·6H2O和ZrO(NO3)2·xH2O分别溶解于5 mL(γ-Al2O3的饱和吸水体积)去离子水中,再将Mg(NO3)2·6H2O和ZrO(NO3)2·xH2O溶液分别滴加至γ-Al2O3载体中,在120 W和40 kHz下超声处理2 h后静置5 h,获得催化剂前体。将此前体于373 K下真空干燥6 h后,放入马弗炉在500 ℃下焙烧5 h,得MgO/γ-Al2O3和ZrO2/γ-Al2O3催化剂。

1.3 催化剂的活性评价

催化剂的活性评价在固定床微型石英管反应器(220 mm×18 mm)上进行,催化剂装填量为1 g,反应原料中乙醇与乙醛的体积比为2.5∶1,反应温度350 ℃,常压,液态空速1.8 h-1。

1.4 催化剂的表征

采用Mettler Toledo公司TGA/SDTA851e型热重分析仪对催化剂进行TG-DTG分析,试样装填量为50 mg,空气流量为50 mL/min,升温速率为10 K/min。采用Rigaku公司D/Max-2500型X射线衍射仪对催化剂进行晶相结构分析,Cu Kα射线,管电流150 mA,管电压40 kV,扫描范围2θ=5°~90°,扫描速率5(°)/min。采用Rigaku公司D/Max-2500型扫描电子显微镜观察催化剂的形貌。TPD测试采用Micromeritics公司AutoⅡ2920型全自动化学吸附仪,以CO2为探针分子进行CO2-TPD实验测定催化剂的表面碱性,以NH3为探针分子进行NH3-TPD实验测定催化剂的表面酸性。催化剂比表面积的测定在Micromeritics公司Tristar3000型吸附仪上进行,以高纯He为载气,在液氮冷阱中用N2作吸附质进行低温吸附-脱附实验,采用BET方程计算催化剂的比表面积。

2 结果与讨论

2.1 催化剂的活性

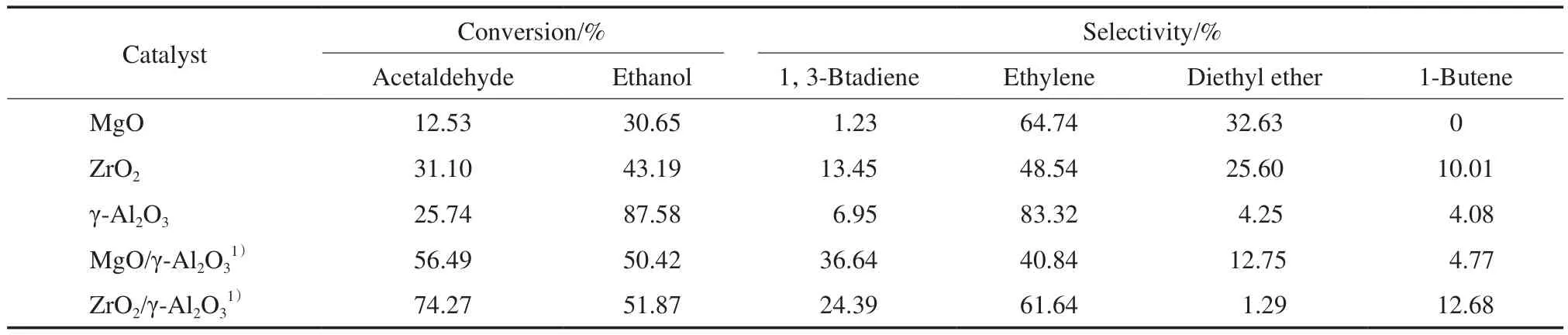

对组成催化剂的各单一氧化物试样(MgO,ZrO2,γ-Al2O3)及所制备的催化剂试样(MgO/γ-Al2O3和ZrO2/γ-Al2O3)进行了活性评价,实验结果见表1。由表1可知,以MgO为催化剂,乙醛和乙醇的转化率相对较低。这是由于MgO的比表面积较小,可提供的活性位较少。以ZrO2为催化剂,1,3-丁二烯的选择性相对较好,为13.45%,这与Bhattacharyya等[11]报道的结果一致。乙烯和乙醛反应生成1,3-丁二烯的过程,需经历乙醇脱氢、醇醛缩合和氢转移等多个反应,ZrO2属于酸、碱两性氧化物,能较好地满足上述多种化学反应对催化剂性能的需要。而在载体γ-Al2O3表面则主要生成乙烯。

在负载后的氧化物催化剂上,产物分布表现出了很大的变化。由表1可知,MgO/γ-Al2O3催化剂上1,3-丁二烯的选择性远高于ZrO2/γ-Al2O3催化剂,说明MgO/γ-Al2O3催化剂能提供合适的脱氢、醇醛缩合及脱水反应相关的活性位;而在ZrO2/γ-Al2O3催化剂上更多地进行了分子内脱水反应。另外,在MgO/γ-Al2O3催化剂上的乙醛转化率明显低于ZrO2/γ-Al2O3催化剂,而乙醇转化率却与后者接近,这可能归因于有较多的乙醇在MgO/γ-Al2O3催化剂表 面脱氢生成乙醛,抑制了原料中乙醛的转化。

表1 单一氧化物及负载后的氧化物催化剂对1,3-丁二烯合成反应的催化活性Table 1 Catalytic activities of single oxide catalysts and supported oxide catalysts for the1,3-btadiene synthesis

2.2 催化剂的表征结果

2.2.1 TG-DTG 表征结果

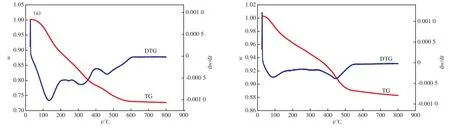

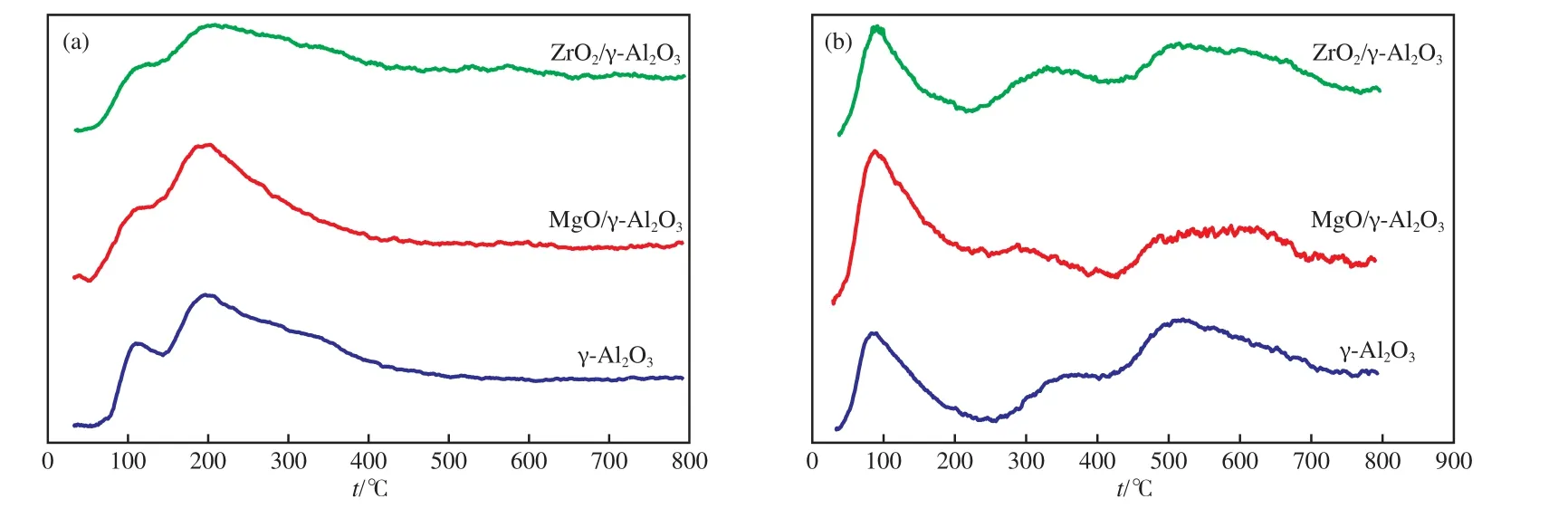

MgO/γ-Al2O3和ZrO2/γ-Al2O3催化剂前体的TG-DTG曲线见图1。由图1(a)中的DTG曲线可看出,MgO/γ-Al2O3前体在加热过程中有3个明显的失重峰,分别位于130,320,460 ℃处。130 ℃处的失重峰对应于失去表面物理吸附水的过程,320℃处的失重峰对应于失去层间区域化学结晶水的过程,460 ℃处的失重峰对应于Mg(OH)2分解生成MgO的过程。由图1(b)中的DTG曲线可看出,ZrO2/γ-Al2O3前体在加热过程中出现了2个失重峰,分别位于100 ℃和450 ℃处。类似地,100 ℃处的失重峰对应于失去表面物理吸附水的过程,450 ℃处的失重峰对应于Zr(OH)4分解生成ZrO2的过程。与MgO/γ-Al2O3前体不同的是,ZrO2/γ-Al2O3前体没有化学结晶水的失去过程。对比两种催化剂试样的TG曲线可知,在500 ℃之前其前体均已分解为相应的氧化物。因此,适宜的焙烧温度为500 ℃。

图1 MgO/γ-Al2O3(a)和ZrO2/γ-Al2O3(b)催化剂前体的TG-DTG曲线Fig.1 TG-DTG curves of the catalyst precursors of MgO/γ-Al2O3(a)and ZrO2/γ-Al2O3(b).

2.2.2 BET表征结果

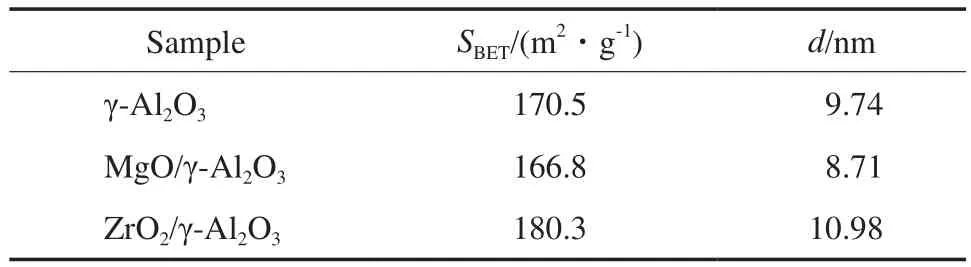

γ-Al2O3,MgO/γ-Al2O3,ZrO2/γ-Al2O3试样的比表面积及平均孔径见表2。从表2可看出,负载MgO后试样的比表面积及平均孔径略微减小,而负载ZrO2后试样的比表面积及平均孔径均有所增大,这可能是因为在ZrO2负载过程中逐渐形成了一些新的孔道。

γ-Al2O3,MgO/γ-Al2O3,ZrO2/γ-Al2O3试样的低温N2吸附-脱附曲线见图2。结合图2和表2可看出,γ-Al2O3主要为介孔结构;负载MgO后使曲线的回滞环相对不明显,可能是负载MgO后使得一些孔道变小所致,这与表2中MgO/γ-Al2O3试样的平均孔径变小一致;而负载ZrO2后使曲线的回滞环相对变大,其可能的原因是:负载后的ZrO2发生了一定量的聚集并形成一些新的较大孔道,这也与表2中ZrO2/γ-Al2O3试样的平均孔径变大一致。

表2 载体和催化剂试样的比表面积和孔结构Table 2 Specif i c surface area and pore structure of the support and catalyst samples

图2 γ-Al2O3,MgO/γ-Al2O3,ZrO2/γ-Al2O3试样的低温N2吸附-脱附曲线Fig.2 N2 adsorption-desorption isotherms of the γ-Al2O3,MgO/γ-Al2O3,ZrO2/γ-Al2O3 samples at low temperature.

2.2.3 XRD表征结果

γ-Al2O3,MgO/γ-Al2O3,ZrO2/γ-Al2O3试样的XRD谱图见图3。由图3可看出,γ-Al2O3试样在35°,46°,67°处出现了3个衍射峰,分别归属于γ-Al2O3的(311),(400),(440)晶面的衍射峰。与γ-Al2O3试样相比,MgO/γ-Al2O3和ZrO2/γ-Al2O3试样的衍射峰数量和位置均未发生明显变化,表明在MgO/γ-Al2O3和ZrO2/γ-Al2O3试样中不存在MgO和ZrO2晶相,说明MgO和ZrO2已均匀分散在γ-Al2O3载体表面。

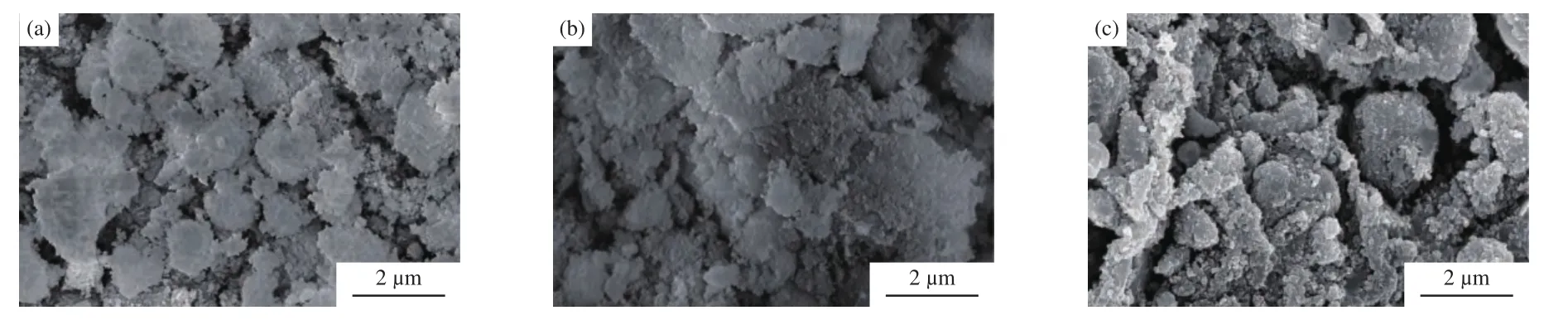

2.2.4 SEM表征结果

图4为γ-Al2O3,MgO/γ-Al2O3,ZrO2/γ-Al2O3试样的SEM图像。由图4(a)可看出,γ-Al2O3试样表面呈板片状;由图4(b)可看出,负载MgO对γ-Al2O3的形貌改变不大,MgO基本上均匀地分散在γ-Al2O3载体表面;由图4(c)可看出,负载ZrO2后γ-Al2O3的形貌发生了较大变化, ZrO2/γ-Al2O3试样呈颗粒状分布,且聚集程度有所下降,这可能是其比表面积增大的原因。

图3 γ-Al2O3,MgO/γ-Al2O3,ZrO2/γ-Al2O3试样的XRD谱图Fig.3 XRD patterns of the γ-Al2O3,MgO/γ-Al2O3,ZrO2/γ-Al2O3 samples.

图4 γ-Al2O3(a),MgO/γ-Al2O3(b),ZrO2/γ-Al2O3(c)试样的SEM图像Fig.4 SEM images of the γ-Al2O3(a),MgO/γ-Al2O3(b)and ZrO2/γ-Al2O3(c)samples.

2.2.5 TPD表征结果

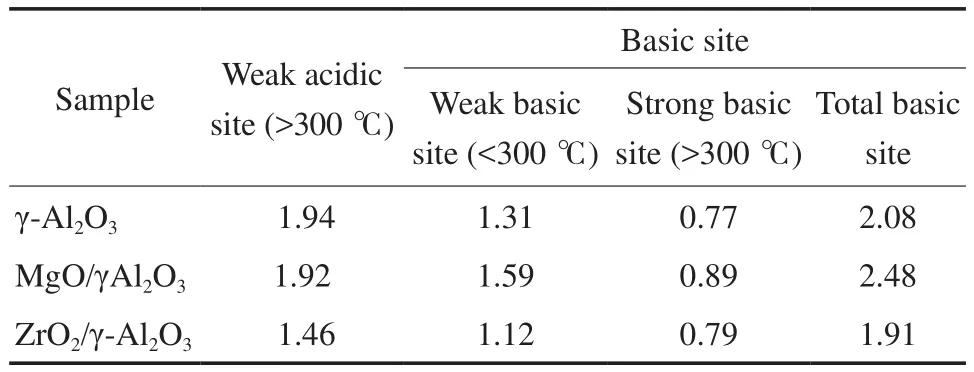

γ-Al2O3,MgO/γ-Al2O3,ZrO2/γ-Al2O3试样的NH3-TPD和CO2-TPD曲线见图5。

由图5(a)可知,3种试样的NH3-TPD曲线均出现两个明显的脱附峰,分别在120 ℃和200 ℃附近,前者为物理吸附的NH3的脱附峰,后者为弱酸性位的脱附峰[12];由图5(b)可知,3种试样的CO2-TPD曲线分别在100 ℃和500 ℃附近出现两个较明显的脱附峰,分别为弱碱性位和强碱性位的脱附峰[13]。

图5 γ-Al2O3,MgO/γ-Al2O3,ZrO2/γ-Al2O3试样的NH3-TPD(a)和CO2-TPD(b)曲线Fig.5 NH3-TPD(a)and CO2-TPD(b)curves of the γ-Al2O3,MgO/γ-Al2O3 and ZrO2/γ-Al2O3 samples.

对3种试样的NH3-TPD和CO2-TPD谱图中的脱附峰面积进行积分,所得酸性位和碱性位的数量见表3。由表3可看出,负载MgO后催化剂表面的弱酸性位数量与γ-Al2O3载体的基本相同,但负载ZrO2后则使催化剂表面的弱酸性位数量明显减少;同时,MgO的负载增加了催化剂表面碱性位的数量,而ZrO2的负载则减少了催化剂表面碱性位的数量。据文献[14-19]报道,一定强度的表面酸性位和碱性位有利于1,3-丁二烯的生成,这可能是ZrO2/γ-Al2O3催化剂催化合成1,3-丁二烯的选择性低于MgO/γ-Al2O3催化剂的重要原因。

表3 不同试样的酸性位和碱性位的数量Table 3 Amounts of acidic sites and basic sites on the samples

3 结论

1)采用等体积浸渍法制备了活性氧化物负载量为5%(w)的MgO/γ-Al2O3和ZrO2/γ-Al2O3催化剂,活性评价结果表明,MgO/γ-Al2O3催化剂催化合成1,3-丁二烯的效果较好,在350 ℃、常压、乙醇与乙醛体积比为2.5∶1的条件下,1,3-丁二烯的选择性为36.64%,乙醇和乙醛的转化率分别为50.42%和56.49%。

2)催化剂的表征结果显示,负载MgO后,MgO在γ-Al2O3载体表面分散均匀,MgO/γ-Al2O3催化剂的比表面积增大、表面酸性位和碱性位数量增加,有利于提高1,3-丁二烯的选择性。

[1]王迎春,陈国鹏,高步良,等. 富含1,3-丁二烯的裂解碳四选择加氢工艺研究[J]. 石油化工, 2005,34(9):831 - 834.

[2]杨学萍. 丁二烯生产技术及化工利用新途径的开发[J]. 精细石油化工进展,2003,4(5):7 - 11.

[3]Kampmeyer P M,Stahly E E. Butadiene from Ethyl Alcohol Improved Production Processes[J]. Ind Eng Chem Res,1949,41(3):550 - 555.

[4]Sanchez O J,Cardona C A. Trends in Biotechnological Production of Fuel Ethanol from Different Feedstocks[J]. Bioresour Technol,2008,99:5270 - 5295.

[5]Arnaldo W,Frank R C,Paulo D,et al. Perspectives on Fuel Ethanol Consumption and Trade[J]. Biomass Bioenergy,2008,32:730 - 748.

[6]Otero J M,Gianni P,Lisbeth O. Fueling Industrial Biotechnology Growth with Bioethanol[J]. Adv Biochem Eng/Biotechnol,2007,108:1 - 40.

[7]陈辉,陆善祥. 生物质制燃料乙醇[J]. 石油化工,2007,36(2):107 - 117.

[8]Larina O V,Kyriienko P I,Soloviev S O. Ethanol Conversion to 1,3-Butadiene on ZnO/MgO-SiO2Catalysts:Effect of ZnO Content and MgO:SiO2Ratio[J]. Catal Lett,145(5):1162 - 1168.

[9]Mustafa B,Havva B. Recent Trends in Global Production and Utilization of Bio-Ethanol Fuel[J]. Appl Energy,2009,86(11):2273 - 2282.

[10]Goldemberg J. Ethanol for a Sustainable Energy Future[J].Science,2007,315(5813):808 - 810.

[11]Bhattacharyya S K,Ganguly N D. One-Step Catalytic Conversion of Ethanol to Butadiene in the Fixed Bed:Ⅰ. Single-Oxide Catalysts[J]. J Appl Chem,1962,12(3):97 - 104.

[12]Mardkhe M K,Keyvanloo K,Bartholomew C H,et al. Acid Site Properties of Thermally Stable,Silica-Doped Alumina as a Function of Silica/Alumina Ratio and Calcination Temperature[J]. Appl Catal,A,2014,482:16 - 23.

[13]Angelici C,Velthoen M E Z,Weckhuysen B M,et al. Inf l uence of Acid-Base Properties on the Lebedev Ethanol-to-Butadiene Process Catalyzed by SiO2-MgO Materials[J]. Catal Sci Technol,2015,5:2869 - 2879.

[14]Janssens W,Makshina E V,Vanelderen P,et al. Cover Picture:Ternary Ag/MgO-SiO2Catalysts for the Conversion of Ethanol into Butadiene[J]. Chem Sus Chem,2015,8(6):911 - 911.

[15]Angelici C,Velthoen M E Z,Weckhuysen B M,et al. Effect of Preparation Method and CuO Promotion in the Conversion of Ethanol into 1,3-Butadiene over SiO2-MgO Catalysts[J].Chem Sus Chem,2014,7(9):2505 - 2515.

[16]Sushkevich V L,Ivanova I I,Taarning E. Ethanol Conversion into Butadiene over Zr-Containing Molecular Sieves Doped with Silver[J]. Green Chem,2015,17(4):2552 - 2559.

[17]Janssens W,Makshina E V,Vanelderen P,et al. Ternary Ag/MgO-SiO2Catalysts for the Conversion of Ethanol into Butadiene[J]. Chem Sus Chem,2014,8(6):994 - 1008.

[18]Sushkevich V L,Ivanova I I,Ordomsky V V,et al. Design of a Metal-Promoted Oxide Catalyst for the Selective Synthesis of Butadiene from Ethanol[J]. Chem Sus Chem,2014,7(9):2527 - 2536.

[19]Baerdemaeker De T,Feyen M,Mueller U,et al. Bimetallic Zn and Hf on Silica Catalysts for the Conversion of Ethanol to 1,3-Butadiene[J]. ACS Catal,2015,5(6):3393 - 3397.