煅烧温度对射孔弹药型罩用金属钨粉性能的影响

2015-05-09付代轩

付代轩

(四川石油射孔器材有限责任公司, 四川 隆昌 642177)

0 引 言

金属钨具有高熔点、高模量、高硬度及良好的高温强度和导热性等优良特性[1-3]。钨具有较高的密度及较高的声速,是制备石油射孔弹药型罩的重要原料。钨粉的质量在较大程度上影响了射孔弹药型罩的压制性能以及爆轰聚能效果。钨材料通常采用粉末冶金方法制备。钨粉由氢气还原氧化钨获得;氧化钨通过煅烧仲钨酸铵(Ammnium Paratungstate,APT)获得。APT的质量和热分解过程会影响最终钨材料的质量[4-5]。APT热分解的机理研究较为充分[6-8],但是APT煅烧温度对金属钨粉性能影响的研究却鲜有报道。有资料[9]报道了煅烧工艺对碳化钨粉质量的影响,主要指平均粒度的影响,对粉末的团聚形成原因也有讨论,认为团聚是由于铁元素的混入引起的,但没有从煅烧过程热行为方面讨论团聚形成的原因。

本文选取APT热分解温度范围内不同相变温度点的煅烧产物作为研究对象,在相同条件下将其分别还原为金属钨粉,通过分析钨粉的形貌和相关质量指标,试图找出APT煅烧温度对后续钨粉性能的影响,为优质钨粉的制备提供实验依据。

1 实 验

实验采用厦门钨业海沧分公司的A型仲钨酸铵。其WO3和H2O的含量分别为89.03%和0.50%(质量分数)。其质量状态指标见表1和表2。

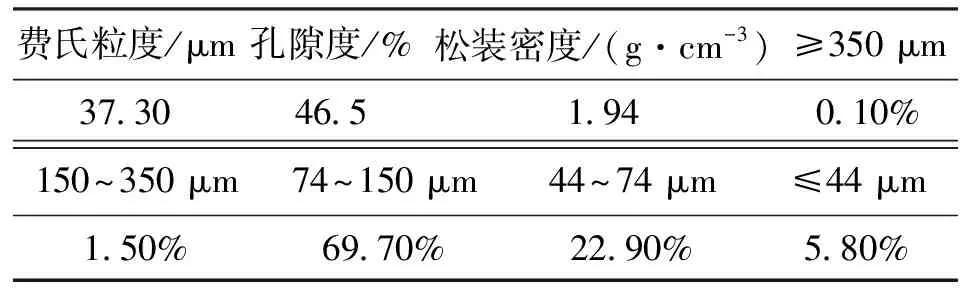

表1 试验用原材料的基本物理性能

表2 试验用原材料的化学成分(×10-6)

文献报道[9-11],单斜晶APT的热分解过程中主要存在4个相变温度,分别是140、225、290 ℃和425 ℃。本文实验拟在这4个温度分别煅烧1 kg APT获得相应的煅烧产物。煅烧产物在单管还原炉中还原成钨粉;对还原后的钨粉进行平均粒度、扫描电镜、粒度分布和摇实、松装密度等测试分析。

2 分析讨论

2.1 扫描电镜(SEM)分析

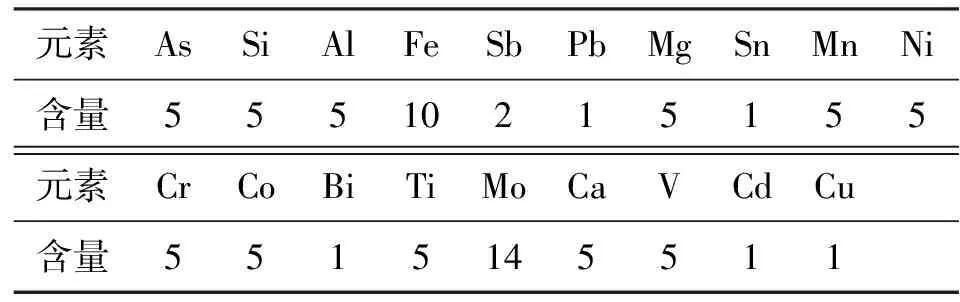

图1为仲钨酸铵不同温度煅烧产物经氢气还原制备的中颗粒钨粉形貌。由图1可以看出,无论何种煅烧产物制备的中颗粒钨粉,钨颗粒基本都呈现等轴状。140~290 ℃单颗粒尺寸不均匀,而425 ℃单颗粒尺寸较均匀。

图1 不同温度下煅烧产物经氢气还原制备中颗粒钨粉的形貌

图1(a)为140 ℃条件下煅烧产物经还原后制备的中颗粒钨粉的形貌,其粉末呈现等轴状,单颗粒的表面光滑,棱角明显,其最大尺寸约为4.0 μm,最小尺寸为0.4 μm。有少量单颗粒连接在一起形成二次颗粒,且粘结程度已经出现了烧结颈;二次颗粒的尺寸在8~13 μm,表明在还原过程中单颗粒之间出现了烧结现象,这种烧结现象造成的粉末之间硬团聚用球磨方法很难消除。

图1(b)为225 ℃条件下煅烧产物经还原后制备的中颗粒钨粉形貌,其粉末也呈等轴状,单颗粒的表面光滑,棱角较明显,但没有图1(a)明显。单颗粒的最大尺寸约为4.0 μm,最小尺寸为0.6 μm。单颗粒连接在一起形成二次颗粒,粘结程度也出现了烧结颈,可以看见颗粒连接在一起的颗粒界面,但二次颗粒的尺寸比图1(a)中小。

图1(c)为290 ℃条件下煅烧产物经还原后制备的中颗粒钨粉形貌,其粉末呈现多个颗粒连接在一起。单颗粒表面的棱角没有图1(a)和图1(b)明显。单颗粒连接在一起形成二次颗粒,粘结程度已经出现了烧结颈。从图1(c)还可以看见颗粒的连接界面,二次颗粒尺寸比图1(a)和图1(b)中的小。

图1(d)为425 ℃条件下煅烧产物经还原后制备的中颗粒钨粉形貌,可见粉末呈等轴状,单颗粒表面光滑,棱角不明显。未发现单颗粒连接在一起形成二次颗粒现象。颗粒大小均匀,钨粉的分散性比前3个煅烧温度下的还原钨粉都要好。

总体上,随煅烧温度升高,还原制备的中颗粒钨粉的分散性越来越好,小颗粒间的烧结团聚现象越来越少,且颗粒也越来越均匀。产生这种结果的原因可能是在低温煅烧后APT未完全分解[12],在还原过程中APT继续分解,分解反应放出大量热量[9,11],这些热量导致小颗粒钨氧化物局部烧结,使还原出的粒度较细小的钨粉颗粒团聚。当温度上升至425 ℃时,APT中所存在的分解焓被释放,没有热量使得钨粉被熔化烧结,故不产生或较少产生团聚。同样,这种煅烧产物在还原过程中的热量释放过程可能也影响着钨粉的粒度分布。热量的释放、反应过程中的反应温度场会出现起伏,导致有些钨粉的还原条件不一样,从而导致钨粉的粒度大小差异较大。

2.2 激光粒度分布分析

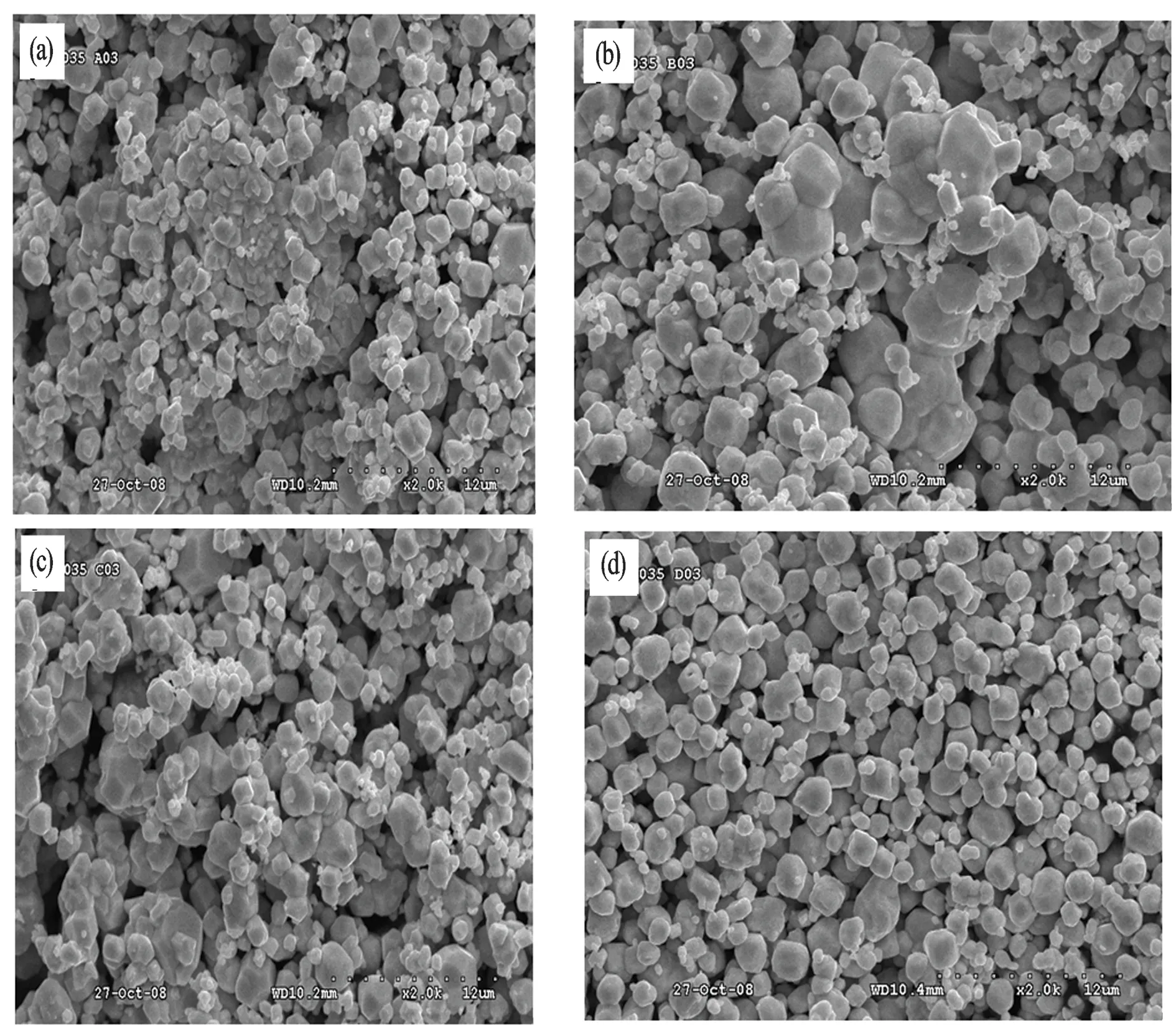

图2为不同温度煅烧产物经还原后制备的中颗粒钨粉的激光粒度分布曲线。图2中,除了140 ℃下煅烧产物还原后制备的中颗粒钨粉的激光粒度分布曲线[见图2(a)]不呈正态分布外,其他温度煅烧产物还原后制备的中颗粒钨粉激光粒度分布基本服从正态分布,粒度分布范围基本都位于1~10 μm。煅烧温度不高于290 ℃时,制备的中颗粒钨粉中含有少量的细颗粒(粒度小于等于1 μm);煅烧温度在425 ℃时,制备的中颗粒钨粉中含有少量的粗颗粒(粒度大于等于10 μm),看似与扫描电镜分析结果相矛盾。结合图1的结果,这种粗颗粒估计为松散结团的二次颗粒。

图2 仲钨酸铵不同温度分解产物还原生产的中颗粒钨粉的激光粒度分布曲线

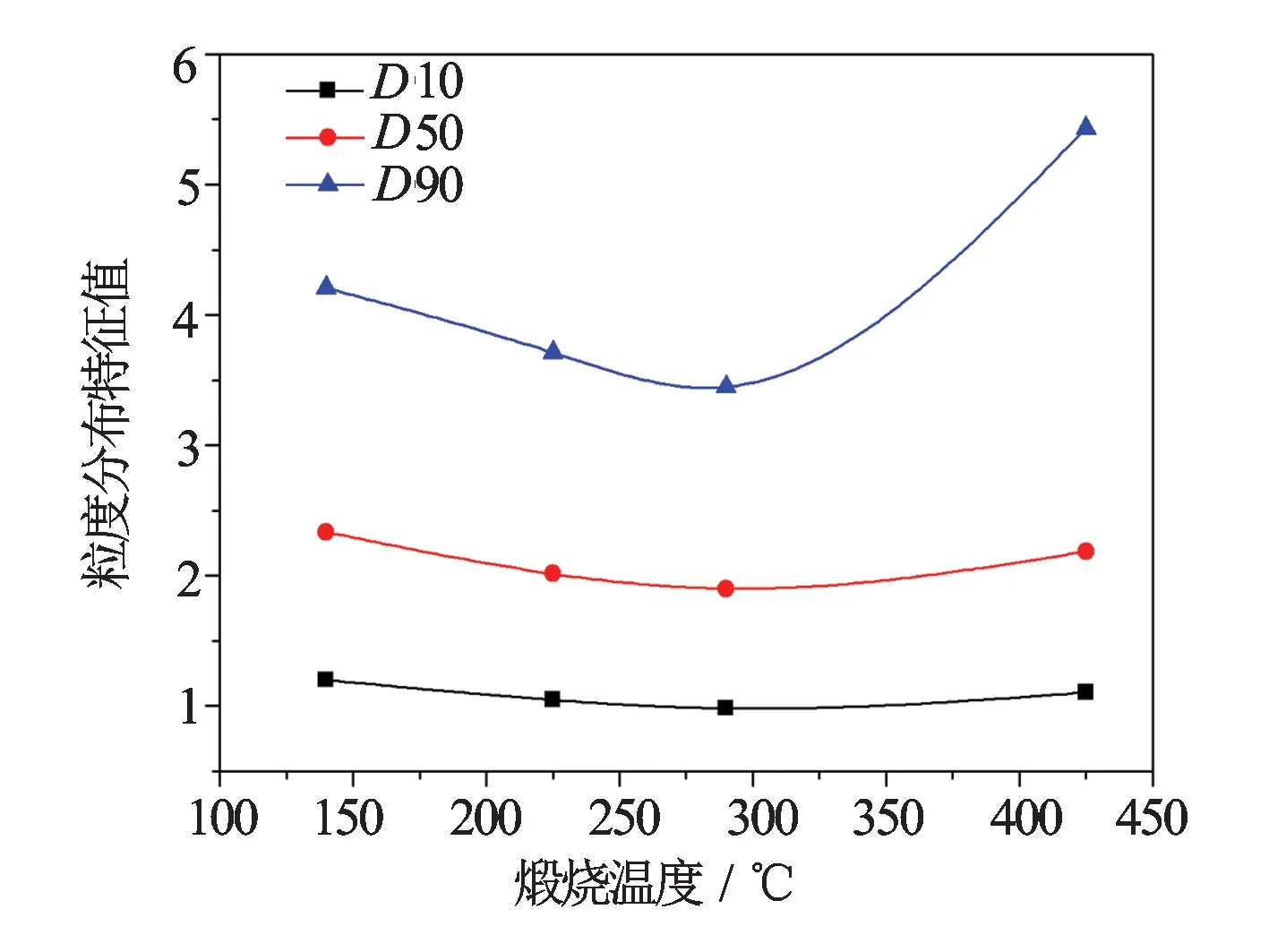

图3显示了各样品的激光粒度分布特征值及其趋势。图3中D10、D50和D90分别表示累计含量为10%、50%和90%时的粒度值。由图3可知,随煅烧温度升高,其粒度分布先是变窄然后变宽。结果表明,APT在低温下(小于等于290 ℃)的煅烧产物还原后的钨粉中会含有一些细钨粉;高温(425 ℃)煅烧产物经还原后的钨粉中会出现有较宽的粒度分布。结合图1可知,煅烧温度在425 ℃制备的中颗粒钨粉中含有少量的粗颗粒应当是松散的假颗粒。

图3 激光粒度分布特征值随煅烧温度的变化趋势图

2.3 钨粉其他指标分析

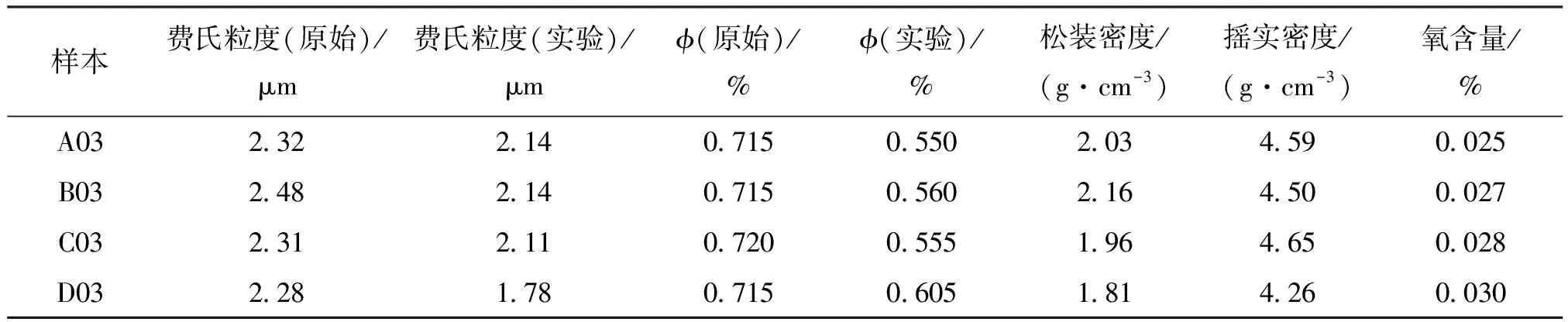

表3所示为钨粉的费氏粒度、孔隙值及摇实密度和松装密度。在低温下供货态和研磨态的平均粒度之间相差不大,表明低温下形成的钨粉中的团聚颗粒结合强度较高,不能被研磨分散开;425 ℃的钨粉其供货态与研磨态间的粒度相差稍大,表明在粒度分布曲线中的少量粗颗粒钨粉是团聚造成的,经球磨后,这种松散的团聚能分散开。随煅烧温度升高,制备的钨粉的粒度先增大后而减小。

根据挥发-沉积-长大原理[13-14],还原温度越高,钨粉平均粒度越粗。如前面所述,APT煅烧温度较低时,煅烧产物中还存在有较高的能量,这种能量在后续的还原过程中会影响还原行为,使得实际还原温度上升,导致钨粉的平均粒度上升。当APT的煅烧温度上升到425 ℃时,煅烧产物中所含的能量释放完成,在还原过程中不会使得实际还原温度上升,所以相对钨粉的平均粒度较细。

表3 不同温度分解产物还原制备的中颗粒钨粉的其他一些物理性能指标

2.4 压制射孔弹打靶实验结果

利用上述2种不同温度煅烧工艺的钨粉按相同配方配置混合粉末制备成药型罩装配于102型射孔弹在45号钢钢靶进行静破甲实验,结果见表4。

表4中,利用低于425 ℃制备的钨粉压制的射孔弹平均穿深仅为181 mm;采用高于425 ℃钨粉压制的射孔弹平均穿深可以达到198 mm,且其稳定性也明显较高。

表4 打靶实验结果

文中制备射孔弹药型罩的工艺为旋压工艺,对粉末流动性能要求较高。低温制备钨有较为致密的结团,导致混合粉末流动性能较差,成形的药型罩密度分布不均匀。低温制备钨粉在生产过程中产生了较大的宏观应力,在压制过程中成形性能不好,压制所得的药型罩弹性后效较大,影响了射孔弹在爆轰时射流的形成。高温制备的钨粉形貌规则,颗粒具有较好的松散性,大部分结团都易于通过球磨分散,在旋压过程中能更加均匀地分布,能制备得到密度分布更为均匀的药型罩,且不存在宏观应力的聚集,弹性后效较小,利于射孔弹在爆轰时形成稳定的射流。

3 结 论

(1) 仲钨酸铵的煅烧分解温度对后续的钨粉性能有显著影响,在一定的分解温度范围内,随着温度的升高,钨粉的分散性能会变好。

(2) 仲钨酸铵煅烧温度低于425 ℃所生产的钨粉会有较为致密的结团;高于425 ℃,大部分结团都易于通过球磨分散。

(3) 仲钨酸铵煅烧温度高于425 ℃制备的钨粉具有较规则的形貌及粒度分布,易于制备高密度的药型罩材料,并使药型罩在爆轰作用下具有较好的聚能效果,对提高射孔弹的穿深和稳定性效果明显。

参考文献:

[1] Antolinie E, Gonzaiez E R. Tungsten-based Materials for Fuel Cell Applications [J]. Applied Catalysis B: Environmental, 2010, 96(3/4): 245-266.

[2] 孔昭庆. 新中国钨工业60年 [J]. 中国钨业, 2009, 24(5): 1-10, 37.

[3] Clausen J L, Korte N. Environmental Fate of Tungsten from Military Use [J]. Science of the Total Environment, 2009, 407(8): 2887-2893.

[4] 曾昭明, 赵秦生, 许一文, 等. 不同形态结构的仲钨酸铵对还原W粉粒度影响的探讨 [J]. 稀有金属, 1993, 2(2): 155-161.

[5] 傅练英. APT煅烧工艺对WC质量的影响 [J]. 硬质合金, 2006, 23(1): 15-20.

[6] 刘士军, 陈启元, 张平民. 单斜仲钨酸铵热分解的热化学测定 [J]. 物理化学学报, 2000, 16(11): 1048-1052.

[7] 黄爱琴, 李国斌. 仲钨酸铵热分解机理的研究——单斜系APT·5H2O的热分解 [J]. 稀有金属, 1985(4): 45-48.

[8] 曾文明, 陈启元, 李元高. 仲钨酸铵热分解动力学研究 [J]. 稀有金属, 1994, 18(1): 9-13.

[9] 傅小明, 钟云波, 任忠鸣, 等. 单斜仲钨酸铵慢速热分解过程的研究 [J]. 硬质合金, 2005, 22(3): 129-132.

[10] Fait M J G, Lunk H J, Feist M, et al. Thermal Decomposition of Ammonium Paratungstate Tetrahydrate under Non-reducing Conditions: Characterization by Thermal Analysis, X-ray Diffraction and Spectroscopic Methods [J]. Thermochimica Acta, 2008, 469(1/2): 12-22.

[12] 傅小明, 吴晓东. 三氧化钨还原过程相成分探讨 [J]. 稀有金属与硬质合金, 2003, 31(4): 7-9.

[13] Wang H, Fang Z Z, Hwang K S, et al. Sinter-ability of Nanocrystalline Tungsten Powder [J]. International Journal of Refractory Metals and Hard Materials, 2010, 28(2): 312-316.

[14] Lawley A, Murphy T F. Metallography of Powder Metallurgy Materials [J]. Materials Characterization, 2003, 51(5): 315-327.