汽车焊装夹具设计中快速插枪技术研究与应用*

2015-04-24吴约旺郑联语

吴约旺 郑联语

(北京航空航天大学机械工程及自动化学院,北京 100191)

焊接是白车身装配的关键环节,在整个白车身中,焊点的数量较多,一般达到4000~5000 个,而具体到分工位也有上百个焊点[1]。焊装夹具设计时,为了保证焊枪对焊点的可达性,夹具往往需要避开焊枪进行设计,因而在夹具设计之初,就需要将焊枪插入到各个焊点。该过程重复且工作量大,常用的计算机辅助软件并没有专用的插枪模块,且操作复杂,容易发生错误,因而实现正确快速插枪至关重要。

焊枪插入后的姿态是焊装夹具方案布局和焊接模拟仿真的主要依据[2]。在车身焊装设计中,焊枪位姿表现为其与车身板件的装配关系。许多学者对元件装配定位和位姿调整技术进行了研究。张志贤提出了装配约束下零部件空间位姿的调整方法,解决了零部件姿态调整问题[3];周律对焊枪姿态进行研究,给出了焊枪姿态的描述方法,并由此快速计算了焊枪的姿态,提高了机器人示教的效率[4]。以上研究集中在对单个对象的简单处理上,在焊枪批量插入及其姿态确定上并没有给出通用、便捷的方法。本文针对该问题,研究了插枪过程中的关键技术,在CATIA 中开发建立了快速插枪软件模块,实现了插枪的批量处理,提高了企业的工作效率。

1 焊枪插入关键技术

在车身焊装设计过程中,首先对焊点几何信息进行建模并对焊枪进行定义,然后通过焊枪的尺寸信息对焊枪进行筛选并根据焊点信息实现焊枪姿态的调整,最后通过可行性评价确保焊枪与车身不发生干涉。工作流程如图1 所示。

1.1 焊点信息建模

原始焊点文件主要有2 种表现形式,特点如下:

(1)“点”:CAD 软件中的Point 特征(如在CATIA表现为GSMPoint),点的坐标系同车身坐标系一致,但焊枪的姿态和焊点的姿态关系一一对应:焊点中心对应固定焊枪电极末端点,焊点的W方向同焊枪固定电极的方向,焊点的U 指向焊枪的喉深方向。本文中对焊枪的姿态采用“一点两线”来定义模型,从而可以确定焊枪在其自身坐标系下的位姿。焊枪“一点两线”的定义为:

式中,GunInfo 为焊枪特征信息;GunPoint 为焊枪特征点;为指向焊枪喉深线为指向焊枪电极线。

1.3 焊枪姿态调整

通过调整焊枪局部坐标系与车身坐标系的位姿关系,可以实现焊枪位姿和焊点位姿的一致性[5]。焊枪调整过程中,通过焊枪和焊点的姿态匹配关系可以求出焊枪局部坐标系参数,如图7 所示。

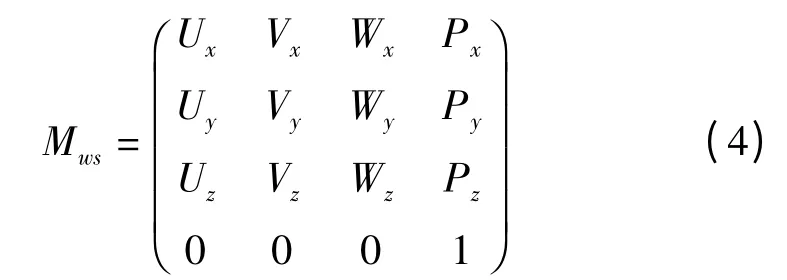

由WSMatrix 构建包含焊点位置和姿态的4 阶齐次矩阵[6]:

同样由“一点两线”构建焊枪姿态矩阵

式中,GunV=GunW^GunU,

由公式(6)可求出焊枪自身轴系在车身坐标系的矩阵Y:

通过读取每一个焊点姿态,对焊枪坐标系应用矩阵Y 后,将实现对焊枪的批量插入,达到快速插枪的目的。

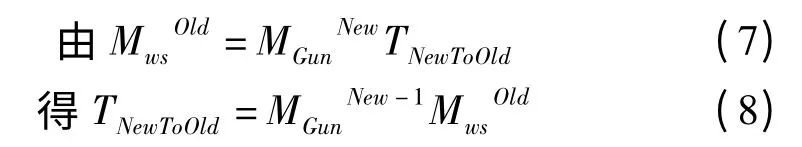

1.4 焊枪替换

焊枪替换的工作是在插枪完成的基础之上进行的,在夹具设计或模拟仿真工作过程中,会对焊枪的可行性作出评价,若是焊枪无法满足设计的要求,此时则需要对焊枪进行替换。新枪到旧枪的转化矩阵记为TNewToOld。

而此时TNewToOld为新枪的局部坐标系参数。通过替换旧枪并设置其在车身坐标系下的参数即可保证新旧焊枪姿态的一致,完成替换工作。

2 应用实例

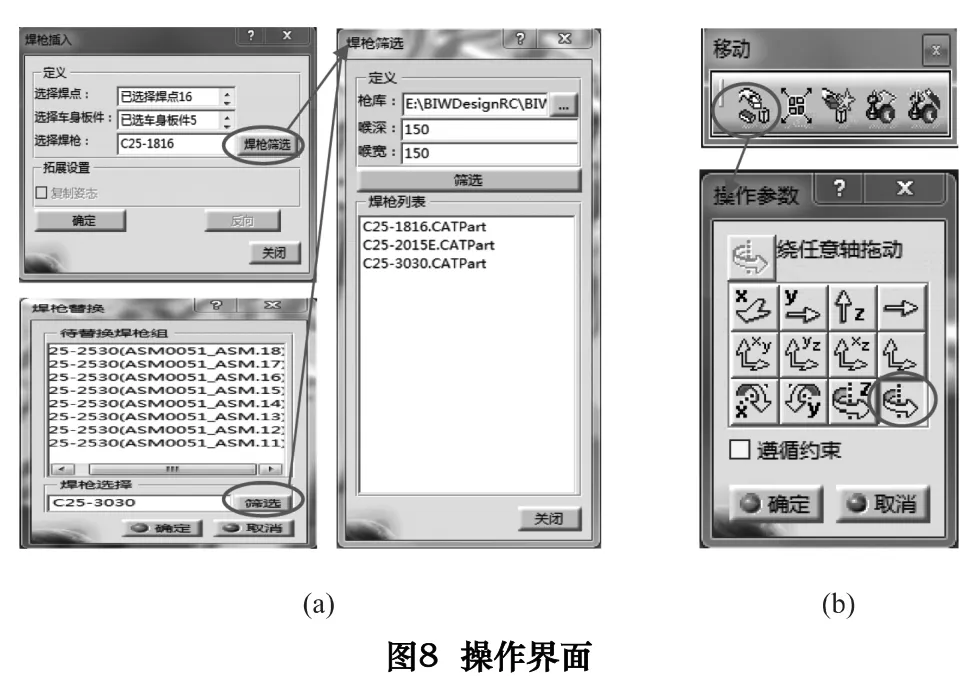

基于以上研究,借助组件应用架构(Component Application Architecture,CAA)对CATIA 相关模块进行开发,完成了快速插枪模块的开发,设计界面如图8所示。

表1 焊点信息

本文以某车型中通道工位数模为例,来说明程序的功能和效果。如图9 所示,该工位由4 个板件总成组成,需要焊接31 个焊点。首先对焊点信息进行建模,将原始焊点数据转化为标准焊点数据,如表1所示。

然后通过喉深喉宽参数筛选满足条件的焊枪,读取焊枪特征参数,经过位姿计算将焊枪正确插入到焊点组各点中,如图10a 所示。

最后利用CATIA 装配环境下“移动”工具条快速调整U 向,如图9b 所示,经过调整效果如图10b 所示,用相同操作将对应焊枪插入到其他的焊点处,调整到姿态,完成后如图10c 所示。经过姿态调整,对应焊点处的焊枪及其轴系姿态的参数,如表2 所示。

3 结语

本文所开发的程序对输入参数进行了批量处理,解决了焊点标准化重复工作的问题,同时,对焊枪资源库进行了规则命名和特征信息的定义,利用焊枪筛选缩减了焊枪选择规模,为焊枪快速选型提供了便利,“一点两线”描述了焊枪的姿态,确定了其在车身坐标系的位置和方位,为焊枪快速精确插入提供了基础。而焊枪替换软件的开发为快速批量纠正焊枪错误选型和夹具设计与仿真评价后反馈的不可行提供了保证。最后,通过实例验证了插枪的批量性与快速性,同时由企业应用的反馈,程序显著提高了工作效率。

[1]刘海江,罗生斌.白车身侧围工位焊接机器人路径优化研究[J].制造业自动化,2005,07:35 -38.

[2]李坤宏.基于CATIA 的汽车焊装夹具设计方法应用研究[D].重庆:重庆大学,2007.

[3]张志贤,刘检华,宁汝新.虚拟装配中的装配约束实现技术研究[J].系统仿真学报,2011(9):1878 -1883,1888.

[4]周律,蔡锦达,钱炜,等.弧焊机器人焊枪姿态的简便示教[J].机械工程学报,2010(8):73 -77.

[5]DASSULT SYSTEMS.DELMIA Documentation Version 5 Release 19.

[6]朱传敏,王宝海.点焊机器人的位姿计算及仿真[J].制冷空调与电力机械,2004(S1):30 -31,59.