模板匹配的最小包容平面内直线度评定法*

2015-04-24刘周林谢煌生唐庆顺卢建湘刘亚丹

刘周林 谢煌生 唐庆顺 卢建湘 刘亚丹

(龙岩学院机械系,福建 龙岩 364012)

直线度是反映零件形状误差的重要指标之一,是评价实际直线对其理想直线的变动量。对于精密加工的数控机床,由于其直线度误差会直接影响工件的加工质量,因此直线度误差是机床行业须严格控制的基本误差。另外,如精密钢管在飞机、石油、天然气、高压锅炉工业中应用广泛,控制钢管生产的直线度误差是保证无缝钢管合格性的前提[1]。对于直线度的误差测量与评定常简化为与其相应的平面内误差,这样可将直线度误差分为水平面内的直线度误差和垂直平面内的直线度误差,也可将两者综合起来考虑[2]。直线度误差常用的评定方法有[3]:两端点连线法、最小二乘法、最小包容区域法。这在国家标准《GB/T 11336-2004 直线度误差检测》中有进一步明确的阐述。基于上述评定方法衍生出各种类型的测量方法,总体上分为光学测量和接触式测量两种方法[4]。前者主要包括[4-6]:刀口尺、平尺、千分表、量规、平晶、三坐标测量法等;而后者主要有[2,5]:水平仪、自准直仪、机器视觉法等。对于接触式测量方法存在人为干预、自动化程度弱、数据采集点少导致精度低等不足。相比来说光学测量是常见的测量方法,其中以激光干涉仪最为著名,如英国Renishaw 生产的激光干涉仪具有卓越性能,由于其商品价格昂贵,一般的科研所/中小企业无法承受。通过自加工与采购搭建的视觉测量系统较为廉价,具有非接触式、速度快、精度高等优点,有一定的推广价值。

在直线度评定方法中两端点连线法和最小二乘法,因其操作简单、实用有一定的应用价值,但无法保证较高的精度。而最小包容区域法是国标推荐的评定方法,如直线度测量误差较大或测量存在争议,需按该方法进行评定,测量精度较前两种方法好。最小包容区域评定直线度不能以解析形式表达,常采用直线方程旋转逼近“待评定直线”,除此之外有分割逼近法、构造包容线法等,但其收敛性不好[3]。以最小包容原则通过直线旋转逼近“待评定直线”是一种很好的方案,但需克服直线于平面内成百上千次的旋转逼近“待评定直线”,因数据采集量大带来的实时性弱的问题。本文采用最小包容区域法原则,架构了直线度评定的单目视觉显微硬件平台,推导了模板匹配的最小包容评定法表达式,通过“像素卡尺”模板匹配评定平面内直线度。一定程度上改善了直线旋转法的实时性,有一定的推广价值。

1 系统的硬件组成

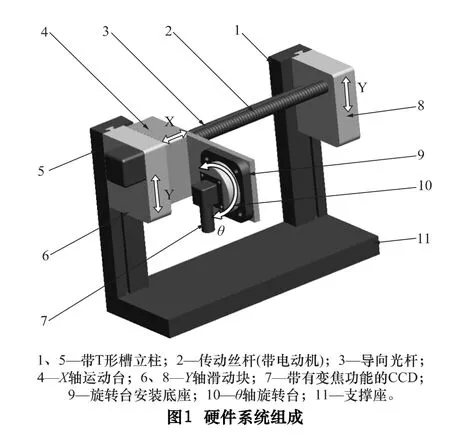

对于如长度尺寸,人们可通过一次的测量/采样即可得出相应的尺寸。然而对于直线度则需多次测量/采样数据并分析与计算,从而间接得到直线度参数。因此常见的直线度测量需要专门的仪器来完成。需要指出的是采用简单的平尺,通过人工测量的方法也可间接地得到相应的直线度参数,但其测量精度受人的干扰较大,且自动化程度不高。为得到数量有限的直线度参数,通过人工测量也许可以满足生产需求,但无法面对大量的测量对象,这将耗费大量的工时完成测量任务。对于如高档数控机床等高精设备,通常需在恒温与无尘的车间进行装配和生产保证其直线度误差。因此,一套性价比高的硬件测量平台是非常必要的。本文采用机器视觉法评定直线度误差,架构了单目视觉显微硬件系统,如图1 所示。

图1 所示的硬件系统,X 轴带电动机便于程序自动控制,而Y 轴和θ 轴既可采用电控也可采用手动控制,本文采用的是手动控制的方式以节省成本。硬件系统中1、5、11 三个部件依据加工和装配需求,选择分离式加工或者整体式加工。分离式的优点是制造工艺简单,但装配精度及硬件的综合力学性能有所降低。采用整体式带来的不足是加工困难,但其硬件的力学性能及Y 轴的导向精度可以得到较好保证。硬件系统中“θ 轴旋转台”可带动“带有变焦功能的CCD”实现任意角度的转动,以满足水平、垂直、倾斜方面的直线度评定测量。“X 轴运动台”可完成X 轴直线方向的数据连续采样。“Y 轴滑动块6、8”可实现竖直方面Y 轴的升降,以适应直线度测量评定对象的高度需求。

2 像素当量、放大倍数及视场计算

直线度的误差精度往往处于微米级,一定程度上讲直线度的评定是一种高精度测量。基于单目视觉的直线度评定系统,需完成相应的调试准备工作。除标定视觉系统的内参数(即视觉系统的像元尺寸、焦距、变形类型、图像中心等参数组),以便校正视觉系统的镜头变形及相机安装误差之外,像素当量、放大倍数及视场的计算是调试准备工作需要重点考虑的内容。

定义1:像素当量表示图像算法中每个像素(即显示器屏幕显示的每个像素)代表的实际物理量,这种物理量根据实际的要求可能是每像素代表的面积大小、长度尺寸、角度信息等,本文主要指长度尺寸。因此,标定像素当量需要相应的实物标定物,如图2 所示为标定物采集图像。

如图2 所示,设d物(μm)为标定物的两相同孔的实际孔心距,标定物经图像采集和模板匹配的算法得到两孔的重心坐标,进而得到像素孔心距d像素(pixel),令e 为像素当量,从而有:

定义2:放大倍数即参考图像模板的某一个特征,如图2 所示圆特征的直径像素长度d像素,该特征经过缩放、平移、旋转等仿射变换,从而得到此时圆特征新的直径像素长度为,则放大倍数k 定义为:

定义3:视场即视觉系统可采集到实际工作台的边界大小范围,它影响了视觉系统“看”的能力,即单次数据采集的实际工作行程。分析计算该参数对视觉系统的直线度评定具有积极意义。在系统中设CCD采用的像素分辨率为1024 ×768,则视场为:

式(3)为本文提出的计算视觉系统视场的一种简便方法。有关计算视场的方法有很多,可参照相关机器视觉文献和图书,可根据项目开发的需求自行选择或推导。

上文已指出了像素当量、放大倍数、视场的相关计算方法,可以为基于视觉的直线度评定做准备。需要说明是的像素当量、放大倍数、视场与视觉系统当前的物距和焦距相关,因此上述3 个参数经调试完毕,在后续直线度评定过程中一般不允许中途改变系统的物距和镜头焦距。如确实需要重新调整物距和镜头焦距,需重新调试视觉系统的像素当量、放大倍数、视场等参数。

3 平面内直线度的评定方法

在几何学中直线是一种简单基本的图形,采用不同的坐标系和不同参量定义,直线方程存在多样化的表达形式,它在生活中的使用频率很高。基于笛卡尔坐标表达的直线方程可分为平面直线和空间直线。其对应的常用表达式为

从微观角度分析与人们生活息息相关的工业产品,直线是一种理想化的线条图形。通过显微视觉系统,可以发现工业产品的相关轮廓、特征、边缘等直线段通常为波浪曲折的线条组合。在机械制造业,工程师们为了更好地评价工业产品,有关直线轮廓特征的属性,其中一个重要参数即为直线度。

参照《GB/T 1182 -2008 产品几何技术规范(GPS)几何公差 形状、方向、位置和跳动公差标注》和《GB/T 11336 -2004 直线度误差检测》直线度的定义示意图如图3 所示。

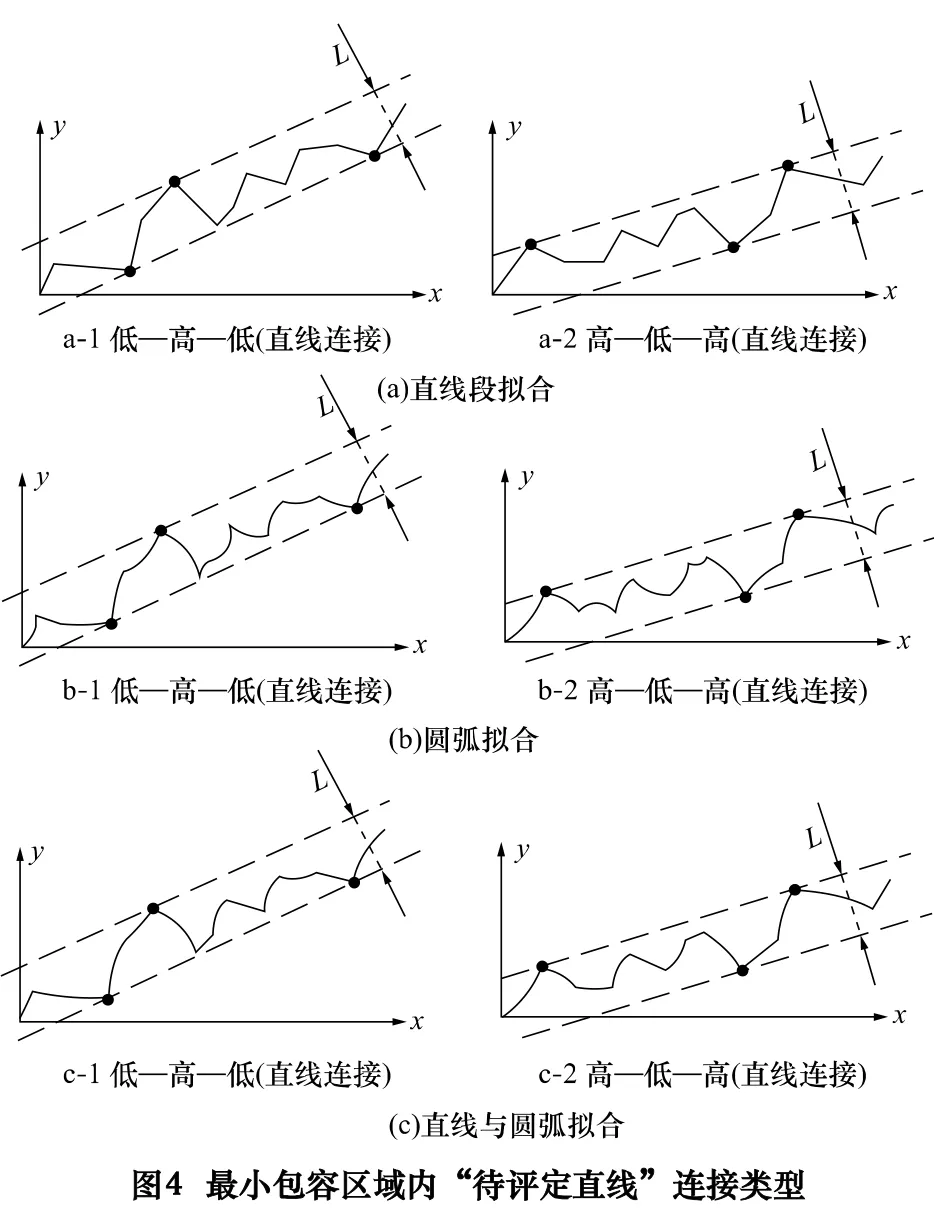

图3 所示的直线度示意图,主要有3 类:①在给定平面内,公差带是距离为公差值t 的两平行直线之间的区域;②在给定方向上,公差带是距离为公差值t的两平行平面之间的区域;③在给定的回转圆柱面内,公差带是直径为t 的圆柱面内的区域。其中,第①种可认为是第②种的特例,即两平行平面通过平行于平面的方向投影得到第①种评定方法。前两类直线度的评定对平板类、长条形零件(如机床导轨)很适用,而第③种方法用于轴类零件的评定是一种很好的方案。3 种评定方法是基于最小包容区域的原则,即通过两平行直线/平面、圆柱体以最小的空间区域将波浪曲折的线条包含于内部。本文主要研究的对象为第①种类型。基于最小包容区域的平面内直线度评定,国标指出“待评定直线”的总体走势包含2 种:“高-低-高”和“低-高-低”,对于波浪曲折的“待评定直线”理论上可由直线、圆弧、直线与圆弧连接组合而成,因此每种走势又分别存在3 种情况共6 种类型,其评定示意图及“待评定直线”的连接类型如图4 所示。

图4a 所示为国标采用的走势情况,即将“待评定直线”简化为由直线段串行连接组合。由两平行直线对将“待评定直线”包容于其中,需满足所有两平行直线对的最小距离L 即为直线度误差。对于图4 所示的6 种类型,其本质上均采用最小包容区域原则,评定方法相同且适用。

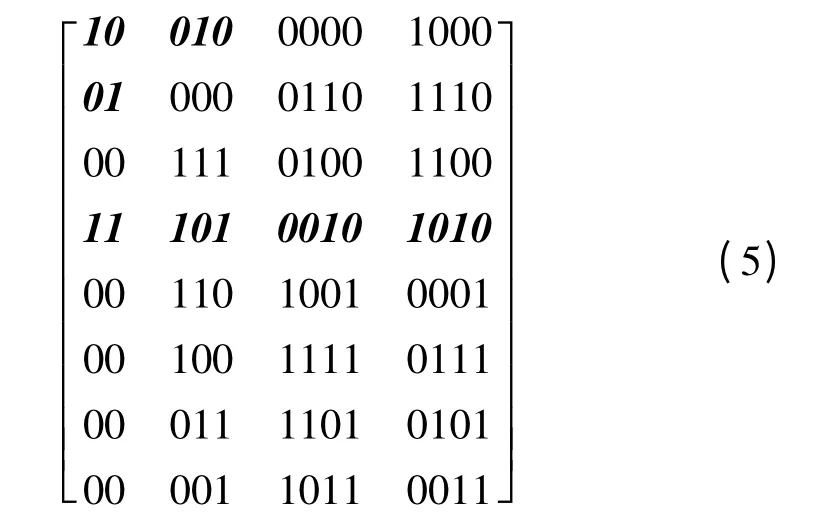

机械直线度中直线的不平整度主要体现为存在波峰与波谷。为了便于下文解释将波峰和波谷与音乐中的拍子强弱对应,采用二进制表示,设“峰—强—1”、“谷—弱—0”表示。由基本几何知识可知直线度由3种拍子组成,即2 拍、3 拍、4 拍,于是得到如下所示的8 ×4 矩阵,其中第一列的后4 个“00”为无效元素,即理论不存在的情况,起到填补该矩阵的作用。

矩阵(5)中两位数字表示2 拍子即“强弱”类拍子,同理可知三位数表示3 拍子,四位数表示4 拍子。因此,理论分析可知拍子的总类型为(2 ×2)+(2 ×2×2)+(2 ×2 ×2 ×2)=28 种类型。由微积分和几何学可知,“待评定直线”相连两极值点不能都是波峰/波谷。经分析实际存在的2 拍子共两种情况:强弱、弱强;3 拍子共有两种情况:弱强弱、强弱强;4 拍子共有两种情况:强弱强弱、弱强弱强。实际存在的6 种类型如矩阵中斜体加粗的数字,图4 所示为三拍子的全部情况“高—低—高”和“低—高—低”。

4 模板匹配的平面内直线度评定法

基于最小包容区域法,提出模板匹配的直线度评定方法。将用于最小包容区域的平行直线作为研究对象,如图5 所示,本文称该平行直线为“像素卡尺”。模板匹配是一种强实时性、定位精度和识别率高的卓越算法,应用范围非常广泛。在文献[7]中采用三维变形的模板匹配方法进行组件识别和跟踪,算法实时性达到20 ms;文献[8]中指出了模板匹配的贴胶定位方法,其算法的角度误差达0.001°,实时性为40 ms 每张图像;另外,文献[9]基于3288 ×2470的图像分辨率,经优化的模板匹配算法实现了100%的识别率。

模板匹配的基本过程:首先,“像素卡尺”通过CAD 类软件生成,将其作为参考图像模板,即“像素卡尺”的初始卡尺距离L 为已知,同时图像模板读入基于视觉的直线度评定系统。其次,基于图像的模板匹配和仿射变化算法,“像素卡尺”于二维像素平面通过平移、旋转、缩放以最小包容区域逼近“待评定直线”。再次,由图像金字塔和亚像素优化算法及搜索策略,经过多次分步采样和识别计算,可知“像素卡尺”所有可能的卡尺距,其中最小的“像素卡尺”距L(min)即为直线度误差。为保证直线度评定的可信度,可进行多组实验,最后将各组计算的最小“像素卡尺”距累加并求平均值,于是“待评定直线”的直线度即为平均值。

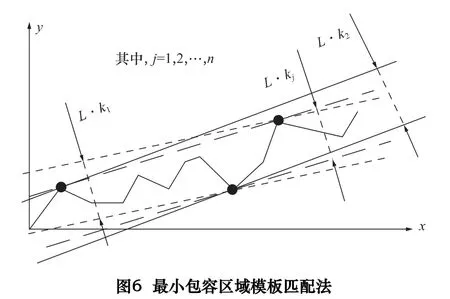

基于模板匹配的最小包容区域直线度评定法,其原理如图6 所示。图示中k1、k2、kj分别为第1 个、第2个、第j 个采样数据点的放大倍数,一组实验共采样有n 个样本。其中,第j 样本为对应的“像素卡尺”距L·kj为最小值,将其作为“待评定直线”的像素直线度误差。

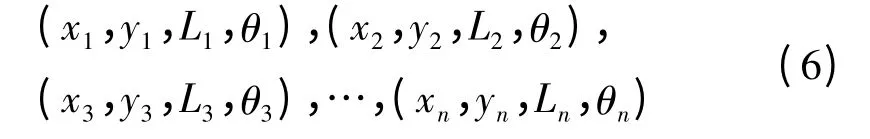

其计算过程有,“像素卡尺”经模板匹配得到一组“像素卡尺”的位姿信息参数为:

其中n >0,且n 为整数。

xn为“像素卡尺”重心位置的横坐标,yn“像素卡尺”重心位置的纵坐标,Ln为“像素卡尺”的像素距离,θn为“像素卡尺”的角度。通过模板匹配的旋转、平移、缩放功能。由于,上文已求取视觉系统的像素当量和放大倍数,且初始的“像素卡尺”距已知。因而,“像素卡尺”的重心坐标对本文的研究关系不大,此时关注的重点为模板匹配后的“像素卡尺”距相对于初始模板“像素卡尺”距的放大倍数,进而得到:

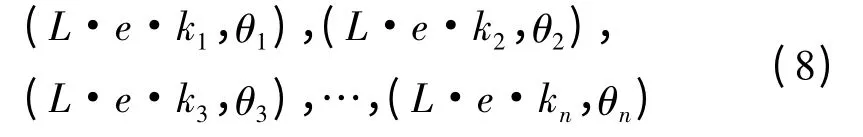

kn表示当“像素卡尺”角度为θn值对应的放大倍数,L 为“像素卡尺”图像模板的初始像素距离(如图5所示)。另外,向量(7)计算的只是像素直线度,因此需分别乘上一个像素当量系数,从而得出视觉的直线度误差。上文可知视觉系统的像素当量为e,可知实际的直线度误差为

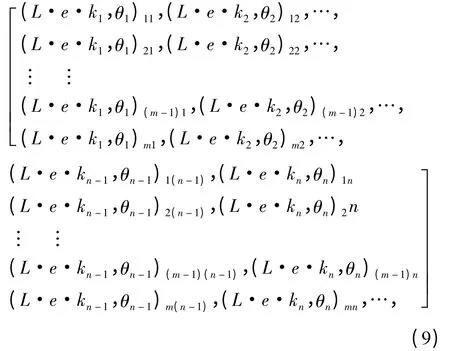

向量(8)为一组采样的n 个测量数据,为保证实验的可靠性,分多组(m 组)进行评定可得到如下矩阵。

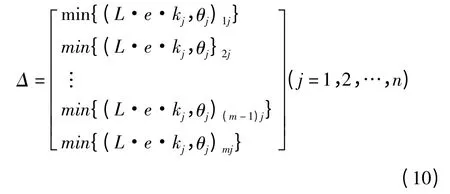

矩阵(9)中每行表示同一组的实验数据,因此具有m 组实验数据,每组共采集了n 个样本。于是可求得直线度误差向量Δ 为

将m 组求取的直线度误差向量Δ 取平均值,可得到平均直线度:

5 仿真测试

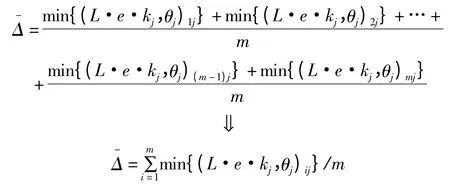

采用CAD 软件绘制一条“待评定直线”,将其简化为国标采用的直线段串行连接的波浪曲线,该“待评定直线”模拟实际的评定对象。同时,在锁定“待评定直线”尺寸及其位姿不变的情况下,分别绘制5 组共200 个样本(即每组40 个样本)在“像素卡尺”不同角度下最小包容于“待评定直线”的情况,通过截图处理可得到200 个虚拟采样测试png 图像。以同样的方法绘制一对平行直线,将其作为“像素卡尺”,“像素卡尺”距是预先已知的,于是得到“像素卡尺”的dxf 仿真素材。分别将模板匹配dxf 仿真素材和虚拟采样png图像读入模板匹配的直线度评定系统。通过本文提出的评定方法进行仿真测试,最后求出200 个样本相应的测量图像,图7 所示为仿真测试的部分评定测量图像。

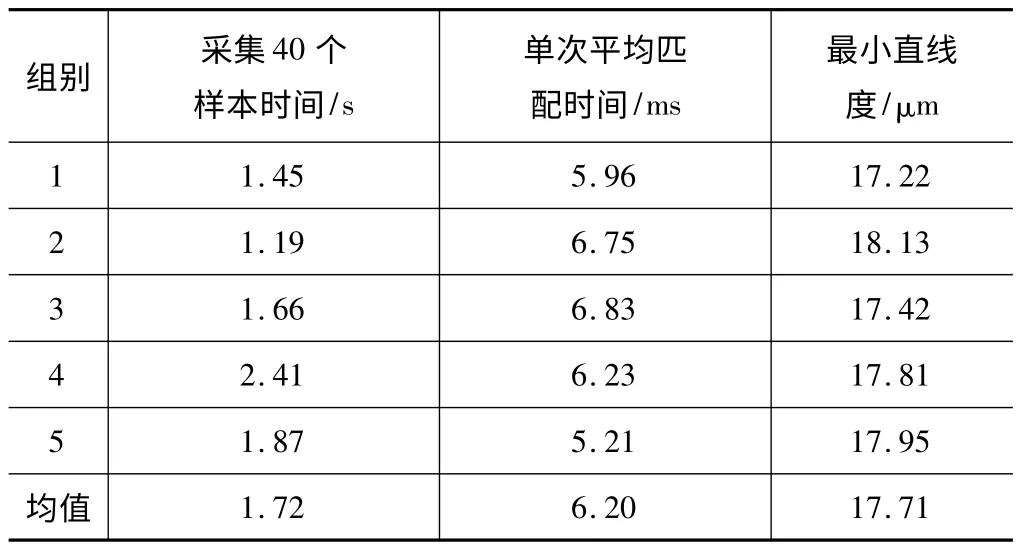

对仿真测试的5 组样本测量图像,按照每组对应的40 个测量样本进行归纳与整理,分别求取每组仿真的平均匹配时间、40 个样本的采样时间和最小直线度,并且求出相应的均值,整理得到如表1 所示的测量数据。

由表1 可知,采样40 个样本的均值耗时为1.72 s,单次平均匹配时间均值为6.20 ms,直线度均值为17.71 μm。数据说明直线度评定方法具有较好的实时性,一定程度上减少了人为的干预,提高了直线度的自动化评定需求。

表1 直线度评定测量数据

6 结语

基于视觉的最小包容平面内直线度评定法,架构了视觉系统的硬件方案。针对平面内直线度的评定,定义了视觉系统的像素当量、放大倍数、视场参数,并对3 个关键参数进行分析和计算。参照《GB/T 1182 -2008》和《GB/T 11336 -2004》的最小包容区域的平面内直线度评定方法,引入了音乐拍子的强弱并分析“待评定直线”的走势情况,得出“待评定直线”走势主要有2 拍子、3 拍子、4 拍子3 种情况,进而得出实际存在的直线走势为6 种。针对最小包容区域旋转法的平面内直线度评定,提出了模板匹配的平面内直线度评定法,通过“像素卡尺”的模板匹配和仿射变换等算法逼近“待评定直线”。最后,就“像素卡尺”的模板匹配算法和直线度误差详细推导其算法,采用解析式表达了基于视觉的最小包容评定法。该算法一定程度上改善了旋转法评定直线度时效性弱的不足,一定程度提高了非接触式直线度评定的自动化测量需求。

[1]孙长库,尤强,卢荣胜,等.无缝钢管直线度激光视觉在线测量[J].计量学学报,2002,23(3):174 -175.

[2]戈娟,张伟,贺凤宝.导轨直线度对测量结果的影响[J].机床与液压,2014,42(2):97 -98.

[3]张新宝,张坤.平面内直线度误差最小区域法的完备性研究[J].机械工程学报,2012,48(24):14 -15.

[4]贾立德,郑子文,李圣怡,等.使用短基准的超精密长导轨直线度误差测量方法[J].机械工程学报,2008,44(9):141 -142.

[5]李芳婷.轴类零件直线度误差的图像测量研究[D].长春:吉林大学,2005.

[6]薛婷,杨学友,吴斌,等.钢管直线度测量视觉传感器的优化设计与标定[J].天津大学学报,2003,36(3):285 -286.

[7]Andreas Hofhauser,Carsten Steger,Nassir Navab.Edge -based template matching and tracking for perspectively distorted planar objects[J].Advances in Visual Computing,2008,5358:35 -43.

[8]苗振海,王西峰,康运江,等.FPC 不规则贴胶片的视觉定位算法研究[J].制造业自动化,2013,35(1):59 -62.

[9]叶涵,叶玉堂,刘霖,等.LCD 显示缺陷检测装备中的形状配准新方法[J].电子设计工程,2012,20(24):1 -4.