封装元件除湿设备:真空热板炉

2015-04-24郑宇鹏

郑宇鹏

(中国电子科技集团第43研究所恒力公司,安徽 合肥230088)

0 前言

早在1975年,R.Thomas对当时的器件内部,由于各种水汽导致腐蚀或其它失效的现象,做了总结,提出了采用质谱仪进行内部水汽测量的方法,并将单位大气压下0℃时水汽的露点(6000 ppm),作为判断是否合格的指标。其后,美军标MIL-STD-883和我国国军标GJB 548A-96的方法1018基本采纳了这一说法,并考虑到封装内表面氧化、微裂纹和缝隙会有利于水汽凝结,规定容积为0.01cm3至0.85cm3的封装内,水汽含量应不大于5000 ppm。现在提出的30年长期贮存指标,更是要求水汽含量达到3000ppm以下。

目前,国内外大部分的生产厂家采用高纯度氮气保护,低温烘烤的方式进行除湿及排胶。本文论述的真空热板炉,在原有工艺的基础上,增加了一道并行的工艺,迅速抽真空,再充高纯氮气,这样不断的循环,使炉膛内不断地保持新鲜的氮气,从而使除湿及排胶更充分,设备从两个方向保证这一指标,一是烘烤温度,二是抽真空-充氮气循环。

1 设备的主要技术参数的提出

为实现上述功能,要解决以下几项技术难点:1.180℃下温度的均匀性;2.180℃和常压/真空循环往复条件下的设备整体密封性;3.控制系统操作的简易性。

由此提出以下几项重点设计技术指标。

长期使用温度:180℃;

极限真空度:10Pa;

工作真空度范围:100~300 Pa;

最长连续工作周期:14天;

加热板表面均匀性:±3℃;

加热板表面有效空间:500×350(W×D)

2 设备的结构与控制系统设计

热工系统及中低真空系统结合自动化控制系统,实现自动化操控,节省人力成本,降低劳动强度、操作失误率,提高可靠性等。

2.1 结构设计(图1)

2.1.1 热工设计

设备的加热方式以传导为主,采用接触式烘烤。要保证产品除湿效果一致性,加热板表面温度的均匀性指标是关键。

如图2所示,在板内均布加热管,加热板的材料采用热导率良好的铝板,并在内部进行均匀布置的措施,保证加热板表面的温度均匀性,达到产品除湿效果的一致性。

加热板表面温度均匀性验证:见表1。

加热板表面四角及中心位置放置5点测温热偶,160℃恒温平台测试记录如下:

温度均匀性测试记录1 测温点 1 2 3 4 5 160℃1h 157 161 159 163 159 2 测温点 1 2 3 4 5 160℃1h 158 160 159 161 162

由测试结果分析,最高点163℃,最低点157℃,达到设计指标。

2.1.2 真空系统设计

设备由于装配误差、长期使用等情况产生的泄露点主要是:1炉门密封处,2加热板及热偶接线处,另外,为了快速响应工艺的抽-充要求,合理的选用真空系统也是关键。

炉门密封通过弹性密封垫与弹簧的双面弹性式设计(图3),当炉膛处于负压状态时,密封垫收缩,弹簧伸展,当炉膛充氮气,处于正压时,密封垫伸展,弹簧收缩,始终保证玻璃内板与密封垫的贴合。弹性密封垫在高温下长期使用后,会产生一定的塑性变形,伸缩量会有一定量的减少,此时,弹簧会继续保持内板与其贴合,从而保证了高温下连续运行的真空密封的可靠性。

为了进一步提高密封的可靠性,强弱电引出机制采用了如图4所示的方式,法兰式真空电极采用玻璃熔封工艺来保证绝缘及密封。不仅可靠,而且安装及接线简便。电极间距较近,外部做了特殊的绝缘防护措施,避免在真空环境下放电(图5)。

对多段抽气-充气工艺的要求,系统的快速响应及控制的稳定性要求系统能够快速升降压。同时,超长连续工作周期和高频率的升降压,对真空泵的使用寿命造成了威胁,设计为了解决此难点,在泵与炉膛之间加入真空档板阀,通过控制档板阀的通断,达到升降压的动作,避免频繁的开启和关闭真空泵。

为防止排出的胶质污染真空泵,在炉膛抽气口处加玻纤过滤器。对于工作区域的洁净度要求,泵前加油水分离器,过滤精度可达到

1μm。

真空系统的选择:

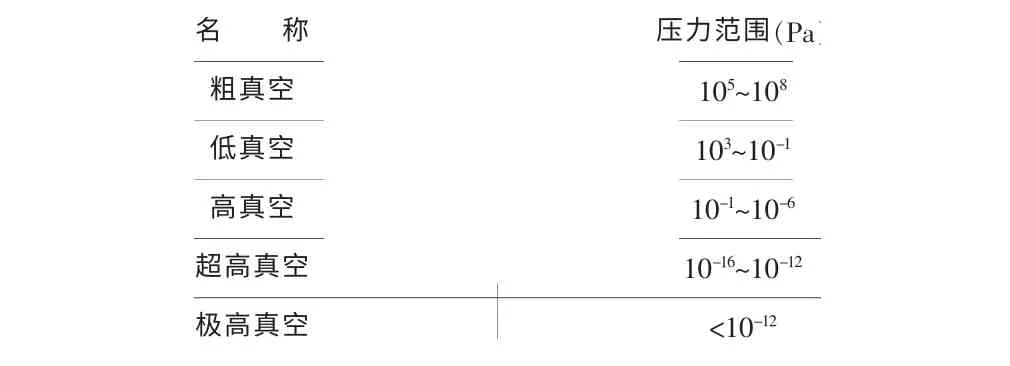

表2 真空区域划分

根据工作真空度的要求为:极限真空度10Pa,工作真空度100-300Pa,查表2找出真空区域,确定选用低真空系统。

真空泵的选择:

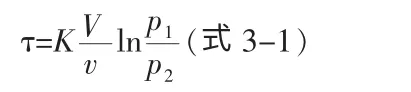

选用机械泵直接对炉膛进行抽气,在低真空范围内,漏气量可忽略不计,抽气时间按下式计算:

式中:V——炉膛容积(L)

v——真空泵的平均抽气速度(L/s)

p1——炉膛开始抽气时的压力(Pa)

p2——经τ时间后停止抽气时的炉膛压力(Pa)

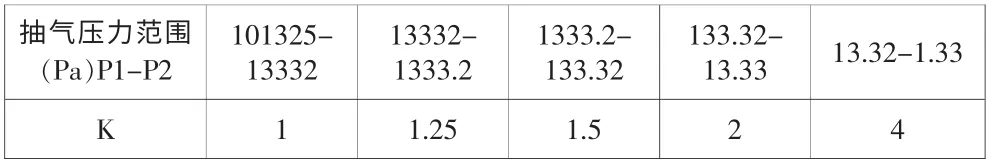

K——修正系数,见表3

抽气压力范围(Pa)P1-P2 101325-13332 13332-1333.2 1333.2-133.32 133.32-13.33 13.32-1.33 K 1 1.25 1.5 2 4

真空热处理炉经干燥除气空炉状态下,当炉膛容积小于0.6m3时,应在20min内抽到工作真空度;炉膛容积大于0.6m3时,应在30min内抽到工作真空度。

本设备炉膛容积:

V=W×D×H=5×3.5×5.5=96L,

带入式3-1中,求出

v=1.1 L/s,

综合考虑耐温特性和系统的快速响应性能,选择2L/s的旋片式真空泵。工作压力为100Pa-300Pa,计算在7.5分钟可抽到工作压力。实际测得5-6min可以抽到100Pa。

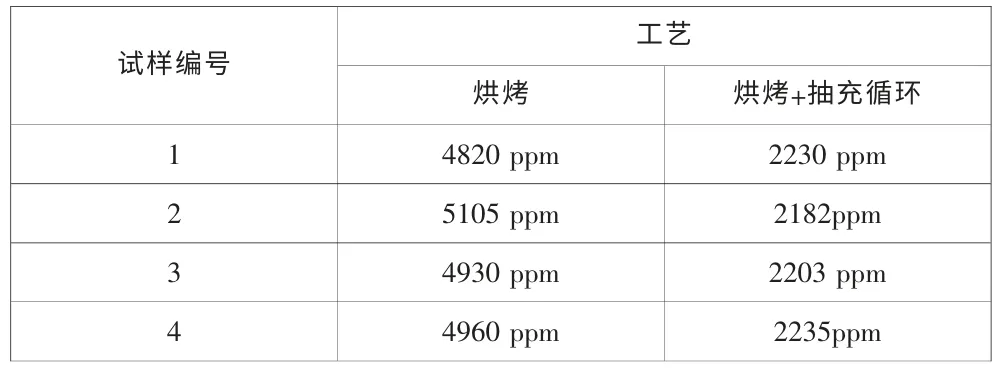

排水试烧效果验证:见表4水分测试记录。

试样编号工艺烘烤 烘烤+抽充循环1 4820 ppm 2230 ppm 2 5105 ppm 2182ppm 3 4930 ppm 2203 ppm 4 4960 ppm 2235ppm

通过测试记录对比,具备新工艺的设备处理过的产品,水分含量降幅达到40%以上,而且一致性也比老工艺设备好。

2.2 控制系统功能设计

该控制系统分为温度控制系统和真空控制系统。采用DCS控制系统,多段式循环设计,从而实现了8段斜率升温和200段抽-充循环设置。其控制系统的结构图如下图6所示。

2.2.1 温度控制系统

控温模块为进口山武智能控制器,可实现终极分散配置,通过分散配置的各模块共同实现协调控制,可提高生产性及节省能源,一台可最多控制四个回路,每个回路可对应一个报警输出,可方便确认是哪一回路报警。

温度控制系统为八段斜率升温,程序采用三级嵌套调用,使用指针间接寻址进行循环设计,整个程序结构简单,可维护性较高,便于问题原因查找。温度控制嵌套调用循环流程图如下图7所示。

在接受到启动信号时,通过调用温度循环功能块进行指针地址传值,在温度循环功能块中嵌套调用斜率升温段子程序功能块进行斜率计算,在斜率升温段中嵌套调用写参数值子程序功能块,从而实现了温度控制循环调用功能。

2.2.2 真空控制系统

真空控制系统是反复的进行抽、充循环控制,最后进入保压控制阶段;抽、充循环段数可设定,最大可设定为200段;抽到低压值、低压偏差、低压保压时间、充到的高压值、高压偏差、高压保压时间均可在触摸屏中自由设定。真空控制系统循环流程图如图8所示。

在接收到启动信号后,真空控制系统通过调用抽真空、充气子程序功能块不断循环调用,在循环段完成后,通过调用保压控制子程序进行保压控制。

3 结论

本设备通过自动化控制结合可靠的结构设计,完全达到了新工艺的全部指标。从功能和指标上来看,此设备还可应用于微电子、医疗等行业的膜封元件除湿、排胶处理工艺,具有广阔的市场前景。

[1][美]格普塔(Gupta,T.K.).厚薄膜混合微电子学手册[S].电子工业出版社,2005,6.

[2]王秉铨,主编.工业炉设计手册[S].3版.北京机械工业出版社,2010.5.

[3]胡寿松.自动控制原理[M].北京,科学出版社,2007.9.

[4]高安邦.西门子S7-200PLC工程应用设计[M].机械工业出版社,2011.10.

[5]杨晨,张素娟密封封装内部水汽含量判据研究[OL/J].北京,摘自百度文库.