深圳地铁盾构隧道接收端近距离下穿既有线加固技术

2015-04-16孙国庆

孙国庆

(北京瑞威世纪岩土工程有限公司,北京 100055)

0 引言

随着城市建设的不断发展,修建地铁成为改善城市交通状况的主要手段[1]。同时大量的新建地铁线必须下穿既有线路,而在下穿过程中不可避免地对地层产生扰动,造成临近既有线过大的变形,对车辆的运营安全造成不利影响。陈广道[2]根据理论分析,未采取措施情况下,在风化花岗岩地层,盾构下穿既有线引起的最大沉降达-19.2 mm,远超过±10 mm的沉降控制标准[3]。因此,在隧道下穿既有线时必须采取措施进行沉降控制。而本项目是盾构出洞的接收端近距离下穿既有线,盾构进出端本身是盾构施工关键环节,也是施工的难点之一[4]。当盾构出洞范围地层自稳能力差、透水性强时,盾构到达端头土舱将经历从有压状态到无压状态过程[5],很容易导致水土流失;如果土体不具备一定的自稳性,必然造成坍塌,对临近既有线的运营安全带来极大的隐患,故必须采取可靠的措施对盾构端头进行加固。端头常用的加固方法有洞内水平注浆、地表旋喷注浆、地面搅拌桩、冻结法等。施工中应结合具体工程对加固方案进行比选,若方法选择不当既不能达到加固效果,还有可能在加固施工过程引起既有线的变形超限。程雄志[6]通过旋喷桩加固分析,旋喷主加固区在加固过程即引起既有线变形超标,轨面最大变形量为15.88 mm,导致列车停运或限速运行,造成安全事故。本文结合工程实际,合理地进行加固方案比选,并通过关键施工技术研究控制,达到端头井加固效果要求,确保盾构安全出洞,临近既有线竖向最大变形量为7.6 mm,水平最大变形量为9.4 mm,满足隧道结构水平位移及竖向沉降±10 mm控制标准,行车左右轨道最大高差1.5 mm,小于4 mm的控制标准值,取得理想的效果。

1 工程概况

1.1 工程及水文地质

根据补勘钻孔资料及基坑开挖揭露地层显示,盾构接收端掘进工作面地层大部分为全、强风化花岗岩地层,靠近基坑连续墙下部局部存在中、微风化花岗岩层。地下水按赋存介质可分为孔隙潜水和基岩裂隙水地下,水位埋深0.70~4.60 m。孔隙潜水主要赋存于第四系砾砂中,黏土、粉质黏土、残积土中也含有少量孔隙潜水,主要补给来源为大气降水。基岩裂隙水主要赋存于花岗岩的强风化、中等风化带中,略带承压性,地层渗透系数为 2.8 ×10-3cm/s。

1.2 在建线与既有线路位置关系

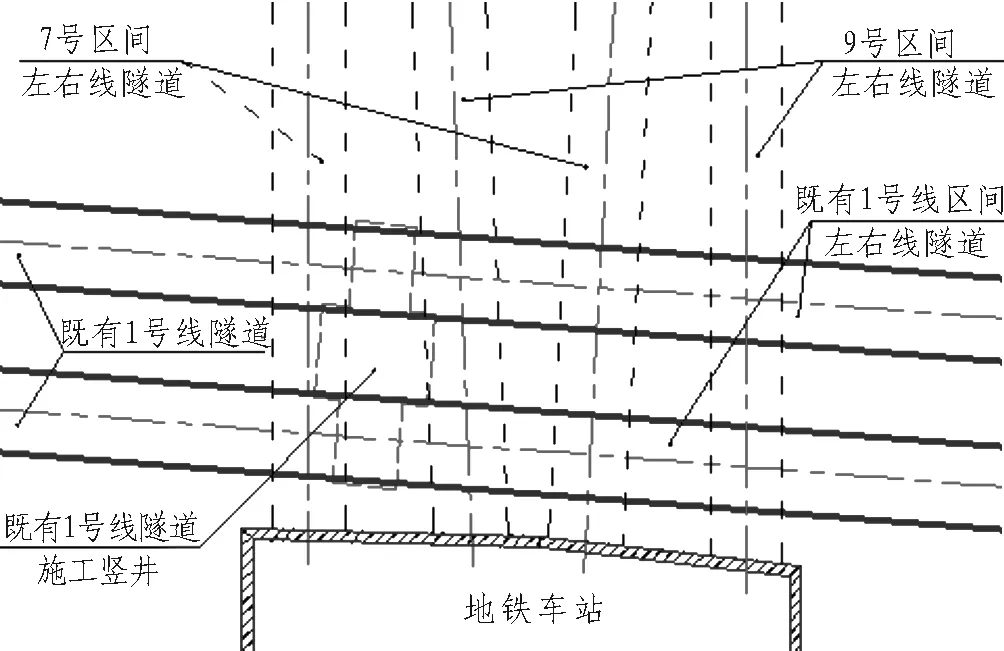

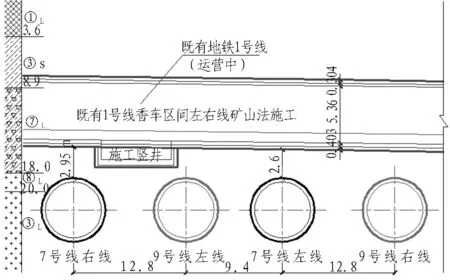

深圳地铁7号线农林站-车公庙站区间左、右线隧道和9号线车公庙站-香梅站区间左、右线隧道均采用φ6 280 mm复合土压平衡盾构机掘进施工,4条隧道平行进站于车公庙站接收,接收端围护结构为厚80 cm连续墙,隧道埋深约18.8 m,正交下穿既有1号线香车区间隧道。与既有1号线隧道底板净距2.6~2.95 m。

既有1号线香车区间双线隧道采取矿山法开挖,断面尺寸为6.6 m ×6.85 m,初期支护厚 0.4 m,二次衬砌厚0.3 m,底板基本位于砾质黏性土层。在对应7号线与9号线左线处有竖井开挖,土体曾受多次扰动。根据对该洞内调查观察,由于1号线运营时间较长,隧道结构整体性较差,衬砌环向、纵向裂缝较为明显,局部已经产生渗漏水、混凝土腐蚀剥落等明显的病害,抗变形能力较弱。

在建7号线和9号线与既有1号线位置关系如图1和图2所示。

2 施工难点

该项目既要考虑端头井加固效果,避免盾构出洞时涌水、塌方及下穿既有线过程沉降超标,又要防止加固施工过程造成正上方既有1号线的变形超标,影响行车安全,风险高,难度大。存在的主要难点有以下4点。

图1 盾构隧道接收端平面位置图Fig.1 Plan showing relationship between shield-bored tunnels and existing Metro line

图2 拟建隧道下穿既有线剖面图(单位:m)Fig.2 Profile showing relationship between shield-bored tunnels and existing Metro line(m)

1)地质因素。下穿的1号线区间隧道底部位于砾质黏性土中,隧道工作面区域主要为全、强风化花岗岩地层,地层富水,介质胶结能力差,地层致密、可注性差,加固难度大。

2)环境因素。在建线4条隧道4次近距离下穿既有线,最近净距只有2.6 m,且既有1号线本身抗变形能力较差。多次下穿扰动,变形叠加,对既有线变形控制极为不利,且既有线仍在正常运营,安全风险极高。

3)施工因素。在建线埋深大,受既有线影响,只能采取洞内水平加固端头,钻孔施工过程中,易造成地下水土流失,极有可能导致既有线沉降超标。另外,地层致密可注性差,注浆压力小,浆液难以扩散,加固效果无法保证;而增加注浆压力,提高地层的吸浆量,虽然能够保证加固效果,但由于本项目近距离下穿既有线,若注浆压力不能精细化控制,压力瞬间上升,注浆施工过程必然造引起既有线过大变形。

4)工期因素。为了保证几条盾构隧道按既定目标出洞,4个端头井加固总工期为40 d(根据现场场地条件,只能提供单工作面作业,顺次作业)。

3 加固方案比选

根据工程实际情况,对盾构出洞接收对套筒法、水平冷冻法、水平注浆法等工法进行比选,以确定出既适合本工程环境,又能保证效果的方案。这3种端头加固方法优缺点比较如表1所示。

表1 盾构端头加固方法比较Table 1 Comparison and contrast among different shield receiving schemes

通过这几种方法的对比分析,重点从端头井加固效果及对既有线沉降控制方面考虑,结合本工程实际,确定采用可实施性强、工艺较为成熟的水平帷幕注浆工法进行端头井加固。为了保证加固效果和过程精细化控制,作业施工需选择实践经验丰富的专业化队伍施工。

4 施工过程控制技术

4.1 施工方案设计

根据工程所处环境及地质情况,超前帷幕注浆加固纵向长度为10 m(盾构护盾长8 m),注浆加固范围为开挖轮廓线外2.5 m。为了便于过程控制及保证加固效果,按照多孔少注的原则,浆液扩散半径为1.2 m,注浆压力0.5~0.8 MPa。为避免钻孔过程地下水及地层介质的大量流失,采用前进式分段注浆工艺,注浆孔径φ90 mm,孔口安设φ100 mmPVC管并通过水囊式止浆塞进行孔口止浆、注浆作业。为了提高地层的整体抗变形能力,必要时在注浆结束后,可在注浆孔内放入PE管,达到支护和锚固作用,作为安全储备,更好地控制既有线沉降变形。超前水平帷幕注浆设计如图3和图4所示。

图3 超前帷幕注浆终孔交圈图(单位:mm)Fig.3 Cross-section showing consolidation scope of advance curtain grouting(mm)

图4 超前帷幕注浆纵剖面图(单位:mm)Fig.4 Longitudinal profile showing consolidation scope of advance curtain grouting(mm)

4.2 注浆材料选择

注浆材料不仅是保证注浆效果的前提,而且对控制沉降和提高加固体的稳定性起着重要的作用。常用注浆加固材料主要为普通水泥单液浆液和普通水泥-水玻璃双液浆。普通水泥单液浆凝胶时间较长,当水灰质量比为0.8∶1~1∶1时,其初凝时间为10~14 h,可注性较好;但由于初凝时间较长,遇水易被稀释,尤其对于富水软弱地层,水泥浆液被稀释后分散在地层介质中,难以形成胶结体及网状浆脉,加固效果较差。水泥-水玻璃双液浆为保证顺利注入地层,凝胶时间一般控制约为3 min,在软弱地层容易形成浆脉,堵水效果明显;但是其可注性差,结石体强度较低,当地层介质较为致密时,在设计压力范围内,浆液持续注入会造成已经形成的浆脉被反复挤压、劈裂,继而引起近距离既有1号线抬升,对变形控制不利。

而快硬硫铝酸盐水泥,兼顾了普通水泥单液可注性好、双液浆凝胶时间可控的特点,且其在富水条件下抗分散性强,易形成浆脉,浆脉强度上升快[7],不易造成浆脉的反复被劈裂,既能满足加固效果的要求,对控制地层隆起较为有利。因此,本项目注浆加固采用快硬硫铝酸盐水泥单液浆作为注浆加固主材。硫铝酸盐水泥单液浆性能测试如表2所示。

表2 硫铝酸盐水泥单液浆性能指标Table 2 Performance of sulphate aluminium cement grout MPa

4.3 循环注浆工艺

常规的水平超前注浆工艺采取的为孔口静压注浆方式。该方式随着注浆的进行,地层的密实度逐渐提高,裂隙减小,地层吸浆量越来越小,在注浆泵正常工作状态下,很容易造成注浆压力快速升高,对结构变形控制不利。有可能在短时间内会引起上覆既有1号线的变形,隆起,造成安全事故[8]。

而循环注浆可以在整个注浆过程,通过灌浆自动记录仪,实时记录注浆流量、压力变化,在注浆泵流量一定的情况下,通过调节回浆阀的回浆量,使得进入孔内的浆液量随着地层吸浆能力的变化而得到调节,注浆压力可维持在允许范围内。不会造成注浆压力的大范围波动,满足信息化施工要求,可根据监测变形数值,及时调整注浆参数,实现"低压慢注",做到精确施工,对加固区域近距离的既有1号地铁线结构的变形控制,起到了重要的作用。

4.4 动态实时监测

由于4条隧道均近距离下穿既有地铁1号线,既有1号线隧道采取矿山法开挖,对地层扰动大,地质条件差,且投入使用时间已久,构筑物本身抗变形能力差;且施工期间既有1号线处于正常运营状态,每5 min就有一辆车通过,对安全要求高,其水平位移及沉降控制标准为±10 mm。

施工期间在既有线隧道内注浆影响区域左、右线90 m范围内,共布置15个监测断面,采用全站仪自动化监测手段对既有线结构水平位移及竖向位移进行24 h监测,数据通过网络不间断采集分析,监测信息及时反馈施工,现场作业根据监测反馈及时调节施工参数及施工顺序。施工结束后,根据监测既有1号线水平变形最大值为9.4 mm,结构隆起最大数值为7.6 mm,左右轨道高差为1.5 mm,均在安全控制范围内,取得了理想效果。

5 注浆效果检查评定

注浆结束后,结合注浆目的、地质情况以及开挖施工工法,分别采取了分析法、检查孔法,并计算渗透系数对注浆效果进行检查评定。

5.1 分析法

根据施工过程中地层吸收浆量及注浆压力随时间变化情况,绘制P-Q-t曲线分析,P-Q-t曲线存在明显反复劈裂的变化趋势,与全强风化花岗岩地层注浆加固挤压、劈裂的加固机制一致[9]。根据设计地层孔隙率20%,注浆量102.8 m3,单洞加固体积633.8 m3进行反算,地层空隙填充率为81.1% >70%,满足安全要求。

5.2 检查孔及取芯法

注浆结束后,在注浆薄弱区进行钻孔检查,全断面布设5个检查孔,根据检查孔反映,注浆结束后地层稳定性明显提高,无涌水、涌砂及坍孔情况,检查孔最大出水量为0.09 L/(min·m),满足钻孔出水量不大于0.2 L/(min·m)的设计要求。由于对全强风化花岗岩地层注浆加固以挤压劈裂机理为主,地层介质无胶结能力,受取芯工艺及机械破坏作用影响,未取到完整的芯样,胶结强度也难以达到1.5 MPa,但根据所取芯样,浆脉分布明显,均匀,达到加固地层目的。

5.3 地层渗透系数反算

含有地下水的砂土类地层,要求端头加固后的土体在端头井围护结构凿除后能有良好的自稳性、匀质性及不透水性[10]。注浆结束后,对检查孔进行注水试验(为避免注水对地层的不利影响,采用水灰质量比1.2∶1的水泥单液浆,测试值比实际值略小)测试地层渗透系数。

注水试验采用φ90 mm钻孔,孔深10 m,注水压力为 0.2 MPa,试验结果为地层吸水量为 0.8 L/min,根据水平孔压水试验公式

式中:k为渗透系数,cm/s;¯V为注水稳定水量,L/min;L为检查孔段长,m;¯P为注水水头压力高度,m;r为钻孔半径,m。

反算地层渗透系数k=5.2×10-6cm/s,满足设计要求。

6 结论与讨论

本工程是在运营线正下方,垂直间距仅2.6 m,采取水平帷幕注浆法对端头井进行加固,施工期间未造成既有线及周边结构的变形超标,盾构在出洞掘进过程中,未出现任何异常情况,掘进期间和掘进完成后,临近既有线竖向、水平向最大变形量均在安全控制范围内,顺利地完成了施工。得到以下几点体会。

1)硫铝酸盐快硬水泥单液浆,具有凝结时间可控、早期强度高、可注性好的特点,既能满足富水条件下软弱地层注浆加固效果要求,又便于控制,避免注浆引起临近地层的隆起和构筑物变形。

2)循环注浆工艺能够有效控制注浆压力的变化,可实现"低压慢注",做到精确施工,避免注浆压力大幅度波动,尤其适用加固区域周边环境复杂,对于结构变形控制要求高的加固工程。

3)对于结构变形敏感度高的构筑物,施工期间采取不间断自动化实时监测,及时分析数据反馈施工,根据反馈信息及时调整施工参数,动态信息化施工,可有效地控制施工风险。

4)对全风化地层注浆效果检查,通过钻设检查孔成孔性,出水量及分析地层浆液充填率能够满足加固效果检查评定要求,对于取芯检验方法的适用性、取芯工艺,检查标准还需进一步研究。

[1] 王志刚.地铁施工对某饭店裙楼结构稳定性影响分析[J],隧道建设,2010,30(4):420 -422.(WANG Zhigang.Analysis on influence of Metro construction on structural stability of podium building of a hotel[J].Tunnel Construction,2010,30(4):420 -422.(in Chinese))

[2] 陈广道.盾构隧道下穿既有线路沉降分析[J].施工技术与 应 用,2010(5):334 - 339.(CHEN Guangdao.Settlement analysis of existing lines through the tunnel under the shield[J].Construction Technology and Application,2010(5):334 -339.(in Chinese))

[3] 李高兴.既有地铁线路变形控制标准研究[J],铁道建筑,2010(4):84 - 88.(LI Gaoxing.Standard of the existing subway line deformation control[J],Railway Construction,2010(4):84 -88.(in Chinese))

[4] 刘胜利,麦家儿,游杰,等.砂层地带盾构井端头加固计算与应用[J],隧道建设,2009,29(3):301 -305.(LIU Shengli,MAI Jiaer,YOU Jie,et al.Calculation and application of reinforcement of gruond near shield launching/arriving shaft in sand strata[J].Tunnel Construction,2009,29(3):301 -305.(in Chinese))

[5] 周文波,傅德明.大直径泥水盾构进出洞施工的风险和措施[C]//第三届上海国际隧道工程研讨会论文集.上海:同济大学出版社,2007:32-39.(ZHOU Wenbo,FU Deming.Construction risk of large-diameter slurry shield tunneling and countermeasures[C]//The Third International Symposium on Shanghai Tunnel Engineering.Shanghai:Tongji University Publishing,2007:32 -39.(in Chinese))

[6] 程雄志.地铁盾构隧道下穿既有铁路变形控制研究[J].现代城市轨道交通,2012(6):46-49.(CHENG Xiongzhi.Deformation control on shielding for Metro tunnel beneath existing railway line[J].Modern Urban Rail Transit,2012(6):46 -49.(in Chinese))

[7] 张民庆,孙国庆.硫铝水泥单液浆的研究与应用[J].现代隧道技术,2009,46(6):73 - 78.(ZHANG Minqing,SUN Guoqing.Research and application of Sulphate Aluminium Cement single-fluicl grouting[J]. Modern Tunnelling Technology,2009,46(6):73 - 78. (in Chinese))

[8] 宋园生.灌浆工程施工过程中危险因素的辨识与分析[J].水 利 水 电 技 术,2012(5):83 - 85.(SONG Yuansheng.Risk factor identification of and analysis on grouting construction[J].Water Resources and Hydropower Engineering,2012(5):83 -85.(in Chinese))

[9] 张民庆,彭峰.地下工程注浆加固技术[M].北京:地质出版 社,2008:136.(ZHANG Minqing,PENG Feng.Grouting reinforcement technologies for underground engineering[M].Beijing:Geological Publishing House,2008:136.(in Chinese))

[10] 夏明耀,曾进伦.地下工程设计施工手册[M].中国建筑工业出版社,1999:60.(XIA Mingyao,ZENG Jinlun.Handbook for design&construction of underground engineering[M].Beijing:China Architecure & Building Press,1999:60.(in Chinese))