插装式电磁溢流阀压力响应特性的影响因素研究

2015-04-16,,,,

, , , ,

(江苏大学 机械工程学院, 江苏 镇江 212013)

引言

剪板机在国民经济发展中发挥着不可替代的作用,其性能的优劣代表着一个国家工业发展水平的高低。剪板机液压系统工作压力变化幅度大、周期性强,在刀架下行剪切板料阶段需要系统能够迅速建立起压力,而其他阶段则需要快速泄压,尤其在剪板机刀架快速下降阶段,系统建压是否迅速直接影响着剪板机的工作效率。系统建压的快慢与选用的液压元器件及其工作状态有着直接的关系,而QC11Y30×15000型剪板机系统建压、泄压主要受插装式电磁溢流阀的影响。目前已有很多学者对其进行了比较深入的研究,董敏等[2]采用功率键合图方法对二通插装阀动态特性进行了分析,讨论了如何利用面向对象的工具和方法对插装阀进行动态仿真。邓克等[3]通过实验研究不同弹簧预压力对二通插装阀启闭特性的影响,分析了引起阀芯启闭时间差的影响因素。于淑政等[4]对插装式溢流阀阻尼孔取值范围进行了详细研究。

因此,为了提高剪板机工作效率,有必要对插装式电磁溢流阀压力响应特性的影响因素进行研究。

1 插装式电磁溢流阀数学模型

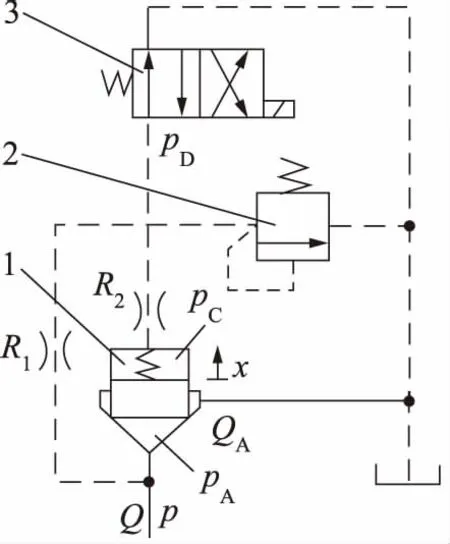

插装式电磁溢流阀主要由压力阀插件、先导调压阀(调压盖板)、电磁换向阀等组成,如图1所示。

1.压力插件 2.先导调压阀(调压盖板) 3.电磁换向阀图1 插装式电磁溢流阀结构示意图

1.1 泄压过程数学模型

当设备刚启动时,电磁换向阀处于常态位,此时系统处于卸荷状态,主阀芯开启。此过程的数学模型如下。

主阀芯力平衡方程:

(1)

式中,pA、pC为主阀芯进油腔、控制腔压力(MPa);AA、AC为主阀芯进油腔、控制腔有效作用面积(m2);M为主阀芯质量(kg);B为阀芯黏性摩擦系数(N/(m/s));Ksx为主阀弹簧刚度(N/m);x为主阀芯位移(m);x0为主阀弹簧预压缩量(m);Ffx为主阀芯所受稳态液动力(N)。

稳态液动力方程:

(2)

式中,CA为主阀口流量系数;D为主阀口直径(m);β为主阀芯半锥角(rad)。

主阀口前后流量连续性方程:

(3)

式中,Q为系统总流量(m3/s);VA为主阀芯进油腔当量体积(m3);βe为体积弹性模量(MPa);QA为主阀口流量(m3/s);QR1为通过阻尼孔R1的流量(m3/s)。

主阀口流量方程:

(4)

忽略较小项,得:

(5)

阻尼孔R1的流量方程:

(6)

式中,Cd1为阻尼孔R1流量系数;d1为阻尼孔R1孔径(m);pD为先导阀进油口压力(MPa)。

控制腔流量连续性方程:

(7)

式中,QR2为通过阻尼孔R2的流量(m3/s)。

阻尼孔R2的流量方程:

(8)

式中,Cd2为阻尼孔R2流量系数;d2为阻尼孔R2孔径(m)。

1.2 建压过程数学模型

当电磁换向阀得电时,先导阀口压力pD逐渐增大,主阀口逐渐关闭,系统逐渐建立压力,数学模型同泄压过程基本相同,不同之处在于当主阀口完全关闭后,pA=pC=pD,此时主阀芯力平衡方程变为:

<1),且各件产品是否为不合格品相互独立.

pAAA+FR=pCAC+Ksxx0+Ffx

(9)

式中,FR为阀座对阀芯反力(N)。

由以上泄压、建压过程数学模型可知,系统建压、泄压时间的长短与主阀弹簧刚度Ksx,阻尼孔R1、R2的大小,主阀芯进油腔压力pA(即系统工作压力p)以及系统总流量Q等因素有关。

2 AMESim仿真模型

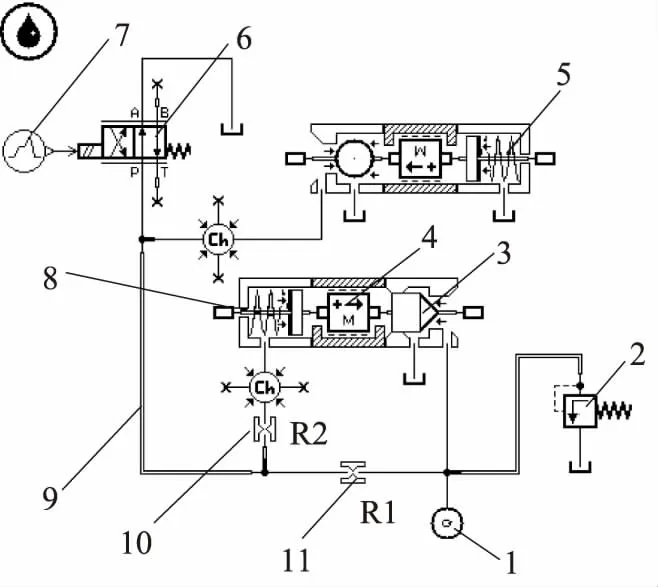

根据插装式电磁溢流阀结构示意图,搭建其AMESim仿真模型,如图2所示。仿真模型中部分模块参数设置如表1、表2所示。

1.流量源模块 2.溢流阀 3.主阀芯 4.主阀芯质量块 5.先导调压阀 6.电磁换向阀 7.信号源 8.主阀弹簧腔9.先导油管 10.控制盖板阻尼孔R2 11.旁置式阻尼孔R1图2 插装式电磁溢流阀AMESim模型

模块名称参数名称参数值主阀芯模块阀芯直径/mm75孔直径/mm40流量系数0.7主阀芯半锥角/°45最大开口量/mm15质量模块质量/kg1黏性摩擦系数/N·s·m-120位移范围/m0~0.015弹簧腔参数弹簧刚度/N·mm-1150预压缩量/mm0弹腔长度/mm30

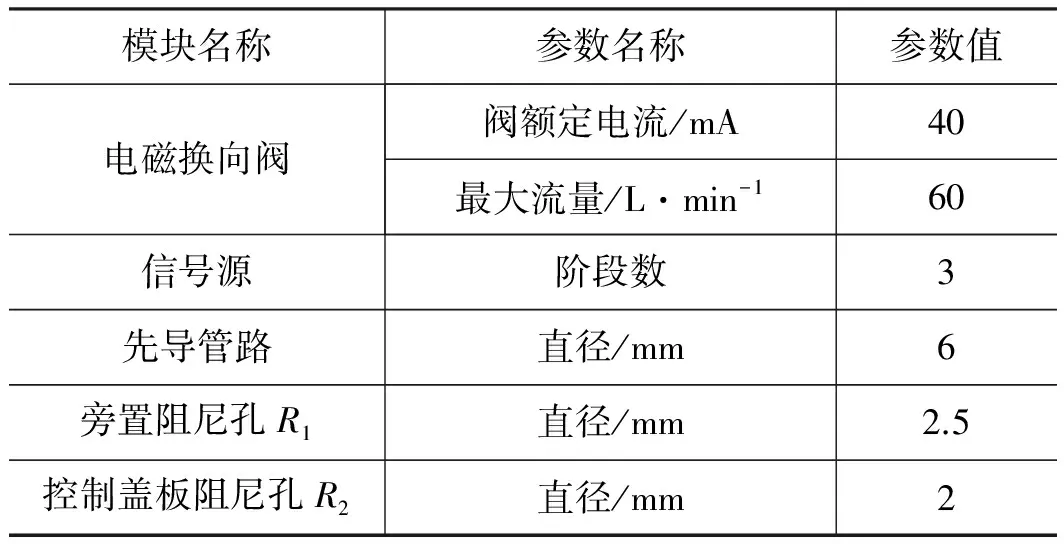

表2 先导控制模块相关参数表

3 仿真结果分析

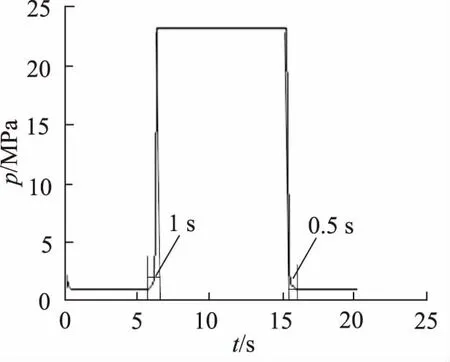

剪板机液压系统工作压力周期变化曲线如图3所示。

图3 工作压力周期变化曲线

从图3可知,剪板机完成一次板料剪切,周期大约为15 s,工作压力约为23 MPa,系统建压时间约为1 s,泄压时间约为0.5 s,建压时间明显比泄压时间长,为了提高系统的工作效率,应尽量缩短系统建压时间。

利用上述AMESim仿真模型,分别考虑主阀弹簧刚度Ksx、阻尼孔R1、R2、系统工作压力p以及系统总流量Q对系统压力响应的影响程度。

3.1 主阀弹簧刚度Ksx对系统压力响应的影响

主阀弹簧刚度Ksx分别取50 N/mm、150 N/mm、450 N/mm,仿真得到的系统压力响应曲线如图4所示。

图4 不同主阀弹簧刚度下的系统压力响应曲线

从图4可知,主阀弹簧刚度Ksx对系统建压时间有一定的影响,对泄压时间基本没有影响。弹簧刚度越大,系统建压时间越短,但是过大的弹簧刚度使得阀芯开启压力变大,因此应根据系统工作压力的大小合理选择主阀弹簧刚度。对于剪板机液压系统来说,工作压力为23 MPa,可以适当选择刚度较大的主阀芯弹簧。

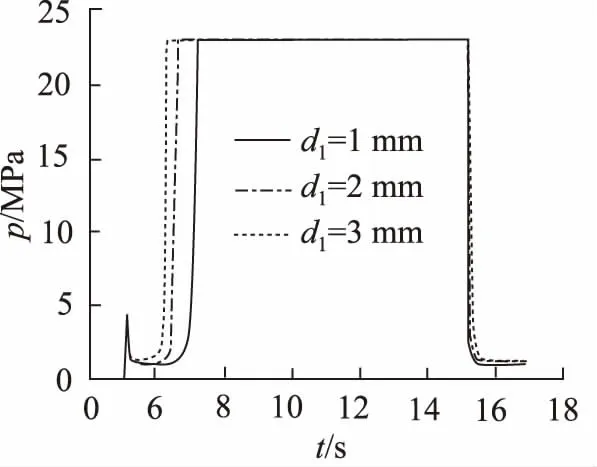

3.2 旁置式阻尼孔R1对系统压力响应的影响

旁置式阻尼孔R1分别取1 mm、2 mm、3 mm,仿真得到的系统压力响应曲线如图5所示。

图5 不同旁置式阻尼孔R1下的系统压力响应曲线

由图5可知,旁置式阻尼孔R1对系统建压时间影响较大,对泄压时间有一定的影响。随着阻尼孔R1的增大,系统建压时间变短,系统泄压时间延长,但是对系统建压时间的影响程度较大,对系统泄压时间影响较小。阻尼孔径d1越大,流经旁置式阻尼孔R1产生的压差越小,控制腔压力越大,阀芯闭合速度越快,建压时间也随之缩短。

3.3 控制盖板阻尼孔R2对系统压力响应的影响

控制盖板阻尼孔R2分别取0.5 mm、1 mm、2 mm,仿真得到的系统压力响应曲线如图6所示。

图6 不同控制盖板阻尼孔R2下的系统压力响应曲线

由图6可知,控制盖板阻尼孔R2对系统建压时间、泄压时间均有一定的影响,但是对系统泄压时间影响较大。随着阻尼孔R2的增大,系统建压时间变化不大,系统泄压时间明显变短,同时过小的阻尼孔径d2容易引起系统较大的压力波动,对于主阀芯冲击较大。因此,应尽量增大控制盖板阻尼孔R2的孔径大小,提高系统工作效率。

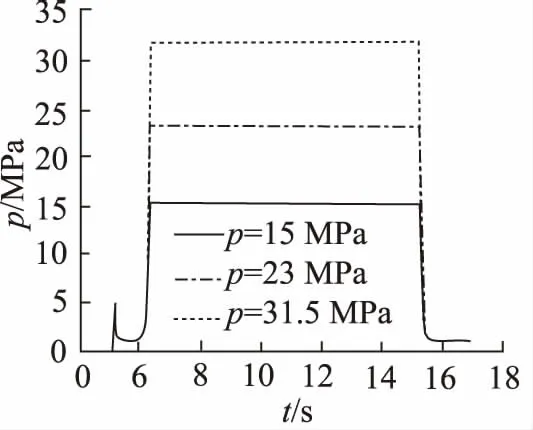

3.4 系统工作压力p对系统压力响应的影响

系统工作压力p分别取15 MPa、23 MPa、31.5 MPa,仿真得到的系统压力响应曲线如图7所示。

图7 不同系统工作压力p下的系统压力响应曲线

由图7可知,随着系统工作压力的升高,系统建压、泄压时间都基本没有变化。因此,应根据实际工况选择系统工作压力。

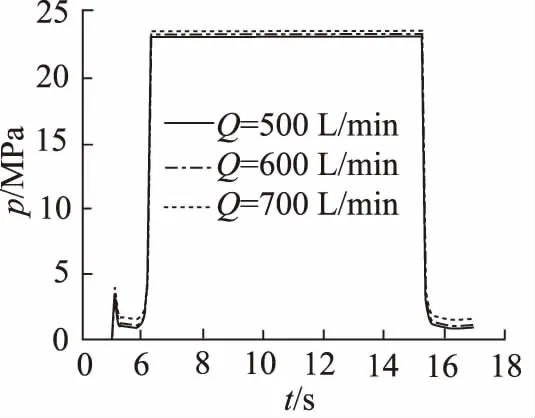

3.5 系统总流量Q对系统压力响应速度的影响

系统总流量Q分别取500 L/min、700 L/min、900 L/min,仿真得到的系统压力响应曲线如图8所示。

由图8可知,系统总流量对系统建压时间、泄压时间影响均不明显,因此,应根据剪板机剪切板料的相关参数确定系统总流量。

4 结论

本研究推导了剪板机插装式电磁溢流阀的数学模型,分析其相关参数对系统压力响应特性的影响。以AMESim模型为基础进行仿真分析,研究得出:

图8 不同系统总流量Q下的系统压力响应曲线

(1) 剪板机工作过程中,系统建压所需时间明显大于系统泄压时间,为了提高设备工作效率,应尽量缩短系统的建压时间。

(2) 系统压力响应的快慢与插装式电磁溢流阀主阀弹簧刚度,旁置式阻尼孔、控制盖板阻尼孔的大小,系统工作压力以及系统总流量等因素有关。

(3) 主阀芯弹簧刚度,旁置式阻尼孔的大小对系统建压时间影响较大,泄压时间影响较小;控制盖板阻尼孔的大小对系统泄压时间影响较大,建压时间影响较小;系统工作压力,系统总流量对于系统建压、泄压时间影响程度均极小。因此,为了提高设备工作效率,应在满足设备正常工作的情况下,尽量增大主阀芯弹簧刚度,旁置式阻尼孔以及控制盖板阻尼孔的大小。

参考文献:

[1] 王国庆,苏东海.二通插装阀控制技术[M].北京:机械工业出版社,2001.

[2] 董敏,赵静一.二通插装阀系统动态特性的仿真与研究[J].液压气动与密封,2001,(1):34-37.

[3] 邓克,叶小华,王刚.二通插装阀启闭动态试验及特性分析[J].机械工程师,2006,(7):71-72.

[4] 于淑政,王鑫鑫,刘志民.基于AMESim插装溢流阀中阻尼孔取值的定量分析[J].机床与液压,2013,41(21):143-145.

[5] 冀宏,梁宏喜,胡启辉.基于AMESim的螺纹插装式平衡阀动态特性的分析[J].液压与气动,2011,(10):80-82.

[6] 姚静.锻造油压机液压控制系统的关键技术研究[D].秦皇岛:燕山大学,2009.

[7] 路甬祥,胡大纮.电液比例控制技术[M].北京:机械工业出版社,1988.

[8] 边斌.65 MN锻造液压机控制系统的设计和仿真研究[D].秦皇岛:燕山大学,2013.