重复使用液体火箭发动机可用度的数字仿真

2015-04-13刘士杰梁国柱

刘士杰,梁国柱

(北京航空航天大学 宇航学院,北京100191)

重复使用液体火箭发动机(RLRE)可以降低航天发射成本,是未来航天运载器的发展方向之一[1].可用度是可靠性理论的一部分,它也是重复使用系统重要的评价指标,但重复使用液体火箭发动机的复杂性、部件寿命模型的差异等因素使得它的可用度评估工作十分困难,这就使得对重复使用液体火箭发动机可用度的研究工作很少见到.航天飞机主发动机(SSME)作为世界唯一曾可重复使用的液体火箭发动机,对它的研究工作比较多.文献[2]指出SSME 的表现并没有预期的那样卓越,对其缺陷进行了分析,并提出增加系统可靠性的措施.Pauschke[3]在系统级、组件级及部件级对它的可靠性进行分析,并给出了部件设计指标和SSME 失效故障树.对大型复杂系统的可靠性指标(如可用度)计算,往往假设部件的寿命分布服从指数分布,即部件故障率为常数.同时假定系统部件的修复率也为常数,在此基础上借助故障树分析技术(FTA)进行可靠性指标的计算[4],但这种假设在现实中往往很难成立.因此,为开展液体火箭发动机可重复使用性研究,在理论上寻找具有普遍意义的重复使用液体火箭发动机可用度指标计算方法显得很有必要.

蒙特卡罗(Monte Carlo)数字仿真方法早期在原子核理论的研究中得到了应用,现在它已经被用于包括核工业在内的航空航天、工农医、服务等领域.由于该方法抽样产生的寿命数据具有随机性,使得它可以解决服从任意概率分布的寿命预估问题[5].文献[6]以某液压泵为例利用Monte Carlo 方法对复杂可维修系统在完全维修和基本维修下的可用度进行了数字仿真研究,并给出了基本维修条件下系统的最佳预防维修周期.文献[7]对某型自行火炮样车底盘寿命数据进行非参数假设检验,建立了各部件寿命模型,对部件故障优先级进行分类,对自行火炮底盘可靠性、维修性指标进行了仿真计算,该文献中的样车底盘可靠性(广义可靠性)分析思路值得系统可重复使用性研究者借鉴.

本文以SSME 高压液氢涡轮泵(HPFTP)为例,结合已有故障统计资料,提出符合威布尔(Weibull)寿命分布要求的HPFTP 工作时间数据,并进行非参数Kolmogorov-Simirnov(K-S)检验.利用Monte Carlo 仿真对HPFTP 的预防维修周期内的可用度进行了计算分析.

1 重复使用系统可用度计算模型

1.1 可用度与可靠性、维修性的关系

与可靠度表征系统在规定的时间和规定的条件下完成任务的概率[4]有所不同,可用度表征的是系统完成任务的可用程度,是一种综合可靠性和维修性的量.显然可用度的定性定量研究对于可重复使用系统而言显得更加重要.可用度A 与可靠性和维修性的关系公式为

式中:Mean Up Time(MUT)为系统的累计可工作时间(包括系统实际开机运行时间和正常停机等待时间),是与可靠性相关的时间量;Mean Down Time(MDT)为因故障导致的系统累计不能工作时间(包括故障检测时间、维修等待时间和维修时间等),是与系统维修性相关的时间量.

可以看出,可用度是系统可工作时间占总寿命时间(MUT+MDT)的百分比,是对系统的可用程度的定量表述.它比可靠性指标更能反映系统可重复使用的特征.可用度最大说明系统得到了最大程度的利用,为此,将系统最佳可用度定义为系统可用度最大时的取值.

1.2 预防维修周期内系统状态的定性描述

可重复使用系统不同于一次性使用系统,如美国的航天飞机作为可重复使用航天运载器侧重的是系统的广义可靠度,即不仅考虑航天飞机完成一次任务的可靠性,而且重视其维修性和完成多次任务的可靠性;而一次性使用的系统则更加关心系统完成一次任务的可靠性.与一次性使用系统相比,可重复使用系统存在着“使用—维修—再使用—再维修—…—报废”这样一个过程和预防维修周期、系统随机故障时间、故障排除时间等的不同概念.预防维修周期T 是规定系统累计工作T 时间后不论系统发生故障与否都要对系统进行检查维修的时间周期.

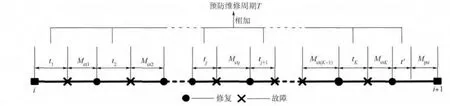

图1 为第i 次预防维修周期内可维修液体火箭发动机故障发生与修复的情形.图1 中,tj为系统第i 次预防维修周期内系统第j-1 次修复后到第j 次故障发生前的工作时间;Mctj为系统第j 次故障发生后的事后维修时间(为方便表述,这里将故障检测和维修等待等时间均作为维修时间的组成部分,即从发动机发生故障到修复这段不能工作时间都视作维修时间);Mpti为第i 次预防维修周期对应的预防维修时间(达到预防维修周期后对系统进行预防维修的时间);K 为系统第i 次预防维修周期内发生故障的总次数;t'为最后一次故障(第K 次)修复后,系统重新开始工作至预防维修周期的时间(t' >0).

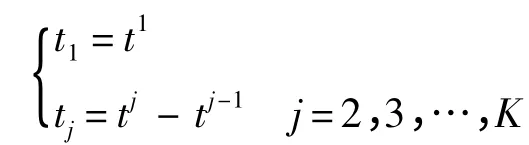

令t 为在第i 次预防维修周期中系统的累计工作时间,则有如下情形:

1)若在一个预防维修周期内,系统无故障发生,则在t=T 时,进行预防维修.

2)若在一个预防维修周期内,如图1 所示发生K 次故障,每次故障后进行事后维修,则存在:

图1 预防维修周期内可维修液体火箭发动机系统的状态Fig.1 States of reusable liquid rocket engine system within preventive maintenance time

本小节是对修理型事后维修系统的描述.工程中更加关心的问题是在给定的预防维修周期内,如何获得系统的稳态可用度,以及系统是否存在一个最佳的预防维修周期(可用度最大时的预防维修周期).

1.3 基本修复数学模型的建立

为了求解第1.2 节所描述状态下液体火箭发动机的可用度和最佳预防维修周期,本节参考文献[6]建立液体火箭发动机在基本修复下可用度计算的数学模型.

当液体火箭发动机发生故障后,对其进行维修之后是不可能完好如初的.对于重复使用的发动机,其实际情况更加复杂,本文依据基本修复(即不完全修复)模型来进行分析,即认为修理后的故障率(任意时刻尚未发生故障的液体火箭发动机单位时间内故障发生的概率)与修理前相同.假设第1 次发生故障前发动机系统的工作时间为t1(t1=t1),在基本修复条件下按如下方法可以获得第2 次故障前系统的总工作时间t2.

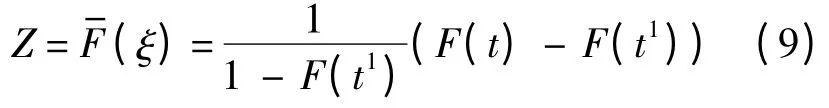

式中:ξ 为新坐标系下发动机工作时间.

由可靠性理论知,故障率λ(t)与可靠度函数R(t)之间的关系为

同样,第1 次故障后的故障率与可靠度函数间也存在类似关系:

式中:C 为积分常数,由初始条件确定.

又因发动机在ξ=0 时刚刚修复,因此其可靠度应为1,即有,式(6)可以改写成:

又由可靠度函数与失效分布函数的关系R(t)=1 -F(t),可得

式中:Z 为基本修复之后ξ 时刻对应的发动机在新坐标系下的失效概率值.

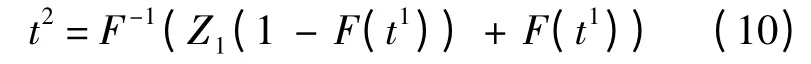

设第1 次故障发生时刻失效概率值为Z0,第2 次发生故障对应的失效概率值为Z1,则t1=F-1(Z0),结合式(9)可以得到:

式中:F-1为分布函数F 的逆函数,即发动机故障前的工作时间.

依次类推可以求出基本修复条件下的故障发生时间:

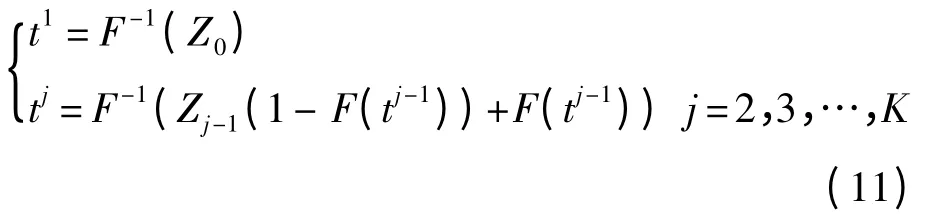

式中与发生故障的工作时间t1,t2,…,tj,…,tK对应的失效概率值和新坐标系示于图2 中,如图2所示随着故障的发生依次建立其他坐标系Oj(j=1,2,…,K+1),Oj为在Oj-1坐标系下发生第j 次故障时建立的新坐标系,来计算发生第j +1 次故障时刻,以此类推直至发动机累积故障时间大于预防维修周期T,且记发动机故障发生总次数为K.图2 中Z0为发动机发生第1 次故障时工作时间对应的概率值;K 为发动机发生故障总次数;建立OK+1坐标系是为了判断故障发生总次数.

图2 基本修复下失效分布函数F(t)随时间的变化Fig.2 Changes of failure distribution function F(t)over time under incomplete maintenance

寿命概率分布模型以对数指数分布和威布尔分布最为常见.本文假设液体火箭发动机的失效分布,即故障前的工作时间概率分布模型服从两参数的威布尔分布,该模型数学表达式为

式中:α 为尺度参数;β 为形状参数.

式(11)和式(12)便组成了在基本修复条件下重复使用液体火箭发动机持续工作时间的数学模型,据此可以对液体火箭发动机的工作时间进行数字模拟.注意tj表示系统第j 次故障前总的工作时间,tj与tj关系为tj=tj-tj-1(j =2,3,…,K).

下面将通过非参数的K-S 假设检验说明威布尔分布对液体火箭发动机的适用性,并给出分布参数的预估值.

1.4 液体火箭发动机失效分布的非参数检验

重复使用液体火箭发动机所积累的时间数据往往是地面试车试验中发动机持续工作时间的数据,这些数据与重复使用液体火箭发动机任务时间(如SSME 单次任务时间大约500 s)和寿命(如SSME 设计要求工作55 次)是有区别的.但鉴于液体火箭发动机安全性要求很高,而且实际的飞行时间数据又很难获得,本文研究提出如下理由可以认为充分利用地面试验数据来确定重复使用液体火箭发动机预防维修周期是可行的:

1)地面试验数据是持续工作时间数据,它们往往大于重复使用液体火箭发动机的单次任务时间,这一点通过表1 也可看出,这就表明利用这些数据确定预防维修周期是理论可行的.

2)地面试验中出现的故障数据在发动机实际工作中是不允许出现的,即发动机在到达这些时间数据时应不可以有故障发生,否则很可能造成机毁人亡,所以在这些数据前应采取预防维修措施,这就表明利用这些数据确定预防维修周期是合理的.

3)地面试车后,发动机经简单维修后可以继续工作或故障后不可修,这表明利用这些地面试车数据确定预防维修周期是保守的和安全的.

通过以上分析可知:①地面试车数据与寿命数据具有近似的性质,是一种特殊的寿命数据,它应服从寿命概率分布模型;②利用这些数据确定液体火箭发动机预防维修周期是合理的、保守安全的,这对于合理安排维修资源、提前排除故障是可行的.

不失一般性,本文以SSME HPFTP 的持续工作时间数据为例,对其所服从的概率分布模型进行分析,步骤为:

1)假设HFPTP 故障发生前的总工作时间服从式(12)所表达的两参数威布尔分布.

2)根据总结的HPFTP 持续工作时间数据对威布尔分布参数进行预估.

3)利用非参数K-S 检验对所得的持续工作时间模型进行检验.

根据已有数据:HPFTP 的FMOF/Phase II、BLOCK I 和BLOCK IIA 三个技术升级阶段共发生42 次故障[8];HPFTP BLOCK II 验证阶段试车故障数据参见文献[9].本文依据现有资料摘录或假设或计算得到其故障前的工作时间概率分布如表1 所示,且认为每次故障都可修(能修和值得修).

表1 HPFTP 工作时间概率分布Table 1 Probability distribution of HPFTP work time

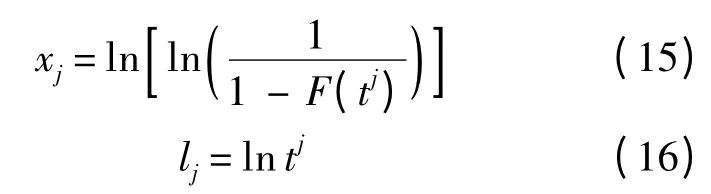

现根据假设的HPFTP 持续工作时间服从的威布尔分布,对表1 中数据进行非参数的K-S 假设检验.首先采用最小二乘法利用式(13)和式(14)对威布尔分布的参数进行估算[10]:

式中:F(tj)可以用Benard 公式估算[11]:

由式(13)~式(17)可以算得HPFTP 故障前工作时间所服从的威布尔分布参数:=13 449,=1.864.

在得知故障前工作时间分布的情况下,采用K-S 检验法对假设的模型进行了非参数检验,K-S检验结果:理论结果与经验值的最大距离d_max=0.081 8,在置信度ε=0.05 下D(42,0.05)=0.209 9,又由于所采用的威布尔分布参数是用最小二乘法估算得到的,所以临界值应取4 ×D(42,0.20)=0.660 4.显然d_max <D(42,0.20),也就是说表1 中HPFTP 的数据的确服从威布尔分布.

1.5 基本修复条件下系统预防维修时间内工作时间的数字仿真抽样算法

利用Monte Carlo 随机抽样方法,根据基本修复条件下系统故障发生时间的关系式(11),得出基本修复条件下重复使用液体火箭发动机在给定预防维修周期内工作时间的数字仿真抽样算法,其步骤为:

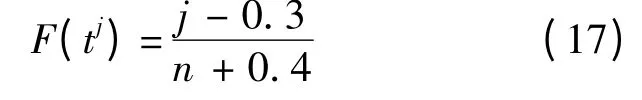

1)生成随机数.平均分布随机数采用乘同余法产生,其公式为

式中:M' =231-1;γ =75;x[0]=123 457 为随机数种子;根据问题情况给出一个合理的m 值(m 不小于最大的故障发生次数K).利用平均分布随机数生成符合概率分布F(t)的随机数Z0,Z1,…,ZK(对威布尔分布随机数即为

2)统计系统试验或实际工作中故障发生的时间,按照从小到大的顺序制成系统工作时间概率分布表,以便通过式(11)抽取系统累积工作时间.

3)给定系统预防维修周期T(由经验或其他计算方法得来),由式(11)中Z0与第1 次发生故障的工作时间的关系,利用步骤2)中的系统工作时间概率分布表抽取与Z0对应的系统工作时间t1,若t1≥T 则停止该次抽样,计系统工作时间为t1;若t1<T,则将Z0记为η1继续进行步骤4).

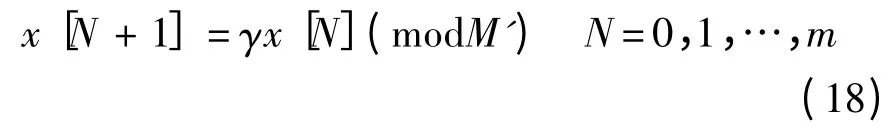

4)第j 次的系统工作时间的代表随机数为

式中:ηj-1为第K 次故障前工作时间的代表随机数;Zj-1为步骤1)产生的随机数.

5)根据步骤2)产生的系统工作时间概率分布表和式(11)(即在系统表1 中查找与ηj对应的工作时间,也即由式(11)所表达的概率分布求逆计算工作时间)抽取ηj所在概率区间(即代表随机数,如表1 中凡落在区间[0.072,-0.095)中所有的随机数的集合即为工作时间等于4 000 s 的代表随机数)的tj+1(j =1,2,…,K),重复步骤4)直到tj+1大于预防维修周期T,停止抽样.

6)系统每次故障间隔时间为

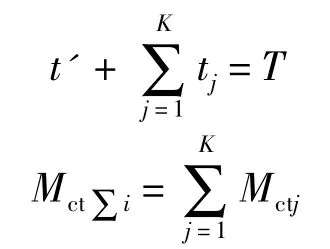

1.6 重复使用系统可用度计算

按照第1.5 节的方法,根据系统的试验、使用资料,在最小故障时间和最大故障时间之间选取N 个时间点进行仿真,在每个时间点进行M 次运行,在第i 次运行时,只要满足不等式tK+1≥T,则第i 次运行结束.在预防维修周期[0,T]内,可求出:

在第i 次运行中,预防维修时间等于Mpti.

最后,可用度为

这样就得到预防维修周期T 内系统的平均可用度,当运行完所有时间点时就得到了系统在不同预防维修周期内的平均可用度.

2 重复使用HPFTP 可用度仿真实例

HPFTP 是SSME 寿命最短的组件,文献[12]指出其能满足11 次(5 500 s)飞行要求,文献[13]指出其能满足34 次(17 000 s)飞行要求(HPFTP一直不断升级更新,不同时期的飞行次数有所差异),故本节以HPFTP 为例进行实例分析.需要指出的是,由文献[13]知SSME 的寿命(55 次飞行任务)是以大修(更换或维修主要零部件)前的时间来定义的,而又通过文献[14]得知HPFTP 的寿命也是用大修前的时间定义的,故HPFTP 的寿命是大修前的工作时间,这是它与一般产品相区别的典型特点.而HPFTP 的寿命则是由多个预防维修周期组成的.大多数文献资料是对SSME 或HPFTP 的寿命进行研究,而针对HPFTP 寿命相关的故障、维修信息进行数字仿真研究的文献还未见到.由第1.4 节的分析可知,研究HPFTP 的预防维修周期,对于合理分配维修资源,降低风险是有参考价值的.本节用上文提到的数字仿真技术对HPFTP 预防维修周期进行实例研究.结合HPFTP 一定的试验和使用数据计算其最大可用度,确定对应该可用度的最佳预防维修周期,并结合HPFTP 实际工作次数来说明计算方法的合理性.HPFTP 持续工作时间数据资料已在表1 中给出,HPFTP 维修时间的资料比较有限,结合文献[15],给出假设的预防维修时间概率分布如表2和事后维修时间概率分布如表3(表2 和表3 中第1 列数据根据文献[15]SSME 维修时间估算得来).

表2 HPFTP 预防维修时间概率分布Table 2 Probability distribution of HPFTP preventive maintenance time

表2 和表3 是在航天飞机使用历史数据的基础上推断计算而来的,因很难给出与实际情况完全一致的概率分布类型,故本文假设其任意维修类型都是随机发生的(因为故障发生类型随机性很大,所以对应的维修类型也有很大随机性),通过后文的计算结果可以看出数据与假设是较合理的.

表3 HPFTP 事后维修时间概率分布Table 3 Probability distribution of HPFTP corrective maintenance time

对HPFTP 进行26 个预防维修周期的仿真(预防维修周期区间个数的划分根据所研究问题来确定.比如HPFTP 每次工作大约500 s,预防维修周期通常取其整数倍,以在发生故障前排除安全隐患),分别取预防维修周期为1 500 s,2 000 s,2 600 s,3 400 s,…,10 000 s,11 500 s,12 700 s,…,21 400 s和22 000 s(理论上预防维修周期可任意选取,文中为了说明方法的任意性取了如2 600 s之类的非500 s 整数倍数据,不影响结果的分析说明).每个预防维修周期进行40 次运行(即求和指标中M=40),然后计算平均可用度(由统计学知运行次数越多越接近真实值).现仅列出T=10 000 s 时的运行仿真计算结果,如表4 所示.

由表4 可以看出,当T=10 000 s 时:

总的工作时间MT=400 000 s

表4 HPFTP 预防维修时间为10 000 s 的仿真计算结果Table 4 HPFTP simulation results when preventive maintenance time is 10 000 s

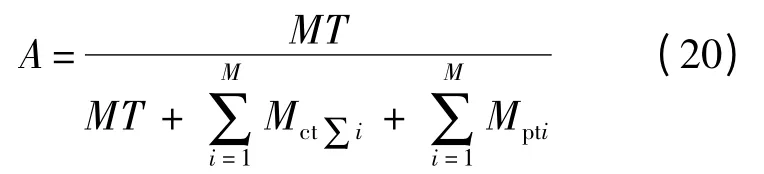

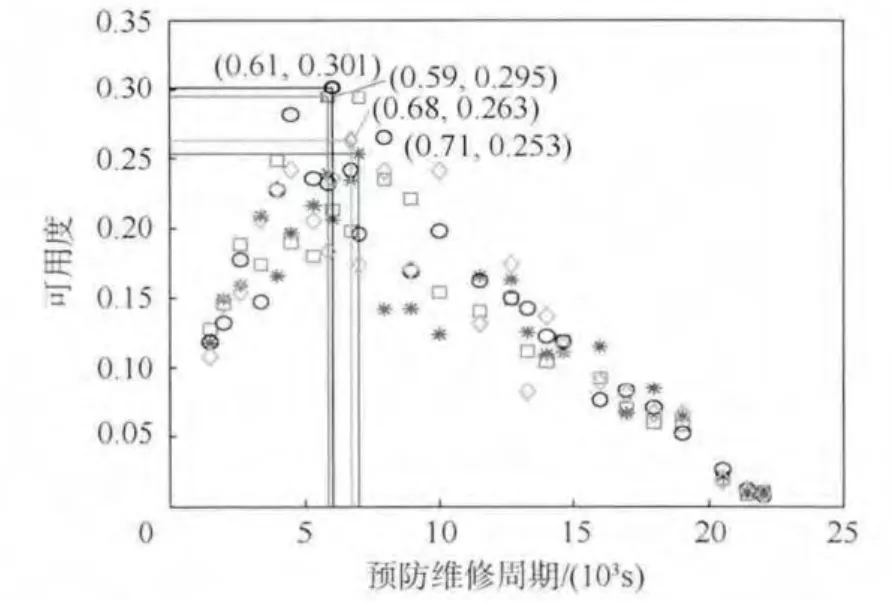

利用式(20)计算得到HPFTP 在预防维修周期10 000 s 时的可用度为0.22.同样可以计算得到其它预防维修周期内HPFTP 的可用度,以此做出HPFTP 的可用度-预防维修周期关系图,如图3所示.

通过图3 可以看出:①在基本修复条件下,HPFTP 的可用度首先随着预防维修周期的增大而增大,但当预防维修周期超过5 800 s 时,其可用度开始下降.这主要是由于预防维修时间太长涡轮泵部件的“老化”而引起故障频发,增加了涡轮泵事后维修时间引起的,所以HPFTP 存在最佳预防维修周期.其可用度的最大值是0.247,此时对应的预防维修周期是5 800 s,即HPFTP 的最佳预防维修周期为5 800 s;②HPFTP 的可用度比较低,这主要是因为作为航天用的涡轮泵,其严格的工作要求、安全性和经济性等因素使得它工作时间短、停机时间长引起的;③图3 中的点a,b 和c的可用度相差不大,在实际的工程应用中不能肯定a 而否定b 和c,应根据实际需要选择适合自己的最佳预防维修周期.需要指出的是:如第1.2 节所述文中最佳可用度是指最大可用度,这一最佳可用度对应的预防维修周期为最佳预防维修周期.但实际的最佳预防维修周期并不一定取在可用度最大的位置,真正的最佳预防维修周期是需要利用多学科优化、协调分配来确定的,故本文所采用的最佳预防维修周期的概念需要引起注意.

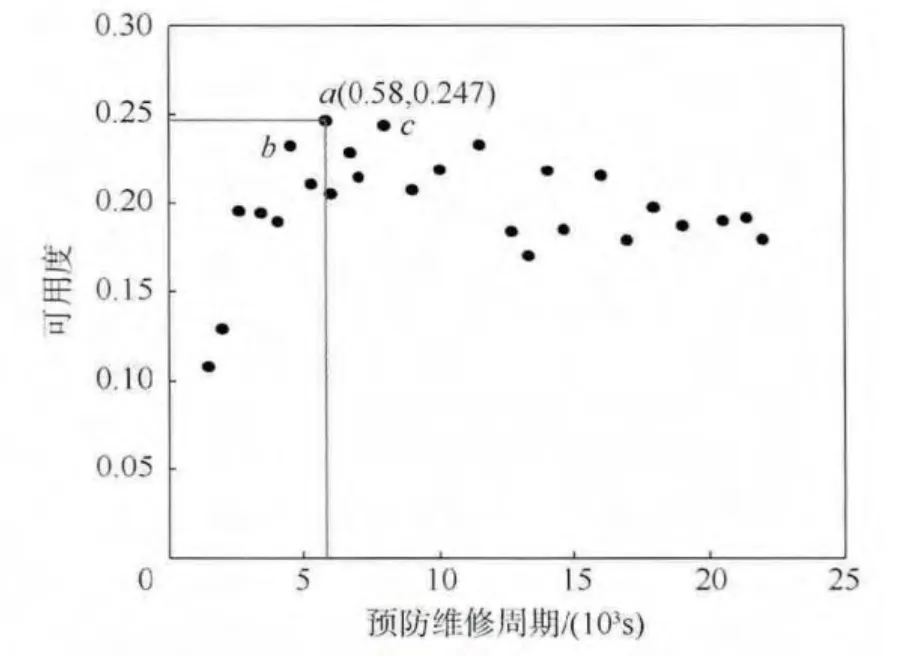

图4 为4 次HPFTP 可用度数字仿真结果的规律分布图.由图4 可以看出,4 次运行中HPFTP的最佳可用度在0.253 ~0.301,对应的最佳预防维修周期在5 900 ~7 100 s,这是由于仿真的随机性引起的,符合现实规律.应当多次计算求得平均最佳可用度和平均最佳预防维修周期,但计算次数的选取不是任意的,计算次数与预防维修周期存在一定的关系,如图5 所示.

图3 HPFTP 可用度-预防维修周期关系Fig.3 HPFTP availability-preventive maintenance time relationship

由图5 可以看出,当仿真次数(图中括号内逗号前的数字)大于4 时计算结果大致落在区域S 内(图5 中仿真次数较少的p 点也落在S 区域,可能是由抽样随机性引起的).且由图4 和图5 的比较也可以发现,随着计算次数的增加,结果区间更加收紧,即平均最佳预防维修周期减弱了最大和最小预防维修周期数据对最终结果的影响.S 区域内系统可用度变化范围(0.275 ~0.298),预防维修周期变化范围(6 000 ~6 620).可用度变化幅度为0.023,占到最低可用度8%左右.预防维修周期变化幅度为620,占到最低预防维修周期的10%,也就是仿真结果最差可能会使HPFTP丢失一次使用次数,鉴于安全性考虑,这样的结果可以接受.而且图中的S 区域比较保守(因为S区域可以给得更小),所以计算次数大于5 的结果已具有参考价值.文中计算进行了20 次,求得平均最佳可用度为0.285,平均最佳预防维修周期是6 340 s,即HPFTP预防维修前可重复使用12 次.HPFTP 一直在不断地升级更新,其相应年份的重复使用验证次数如表5 所示.

图4 HPFTP 可用度-预防维修周期规律分布Fig.4 HPFTP availability-preventive maintenance time distribution

图5 可用度、预防维修周期计算与仿真次数关系Fig.5 Relationship of availability,preventive maintenance time and simulation numbers

表5 HPFTP 重复使用验证过程Table 5 HPFTP reusability verification process

本文计算的HPFTP 预防维修前可重复使用12 次(包括可能出现故障并修复可用),HPFTP寿命期内的重复使用次数为

式中:N 为HPFTP 重复使用次数;Nm≥1 为预防维修次数;Nm=1 表示HPFTP 在第1 个预防维修周期达到之后即不再修,如Nm=1 对应1989 年HPFTP 可重复使用11 次,即HPFTP 预防维修时已经不可修或不值得修,这是较为保守的情况;Nm=3 近似表示2002 年HPFTP 可重复使用情况,即HPFTP 寿命期内大约进行3 次预防维修之后即不再修,与1989 年的情况相比表明随着技术的进步,预防维修的次数可以适当增多;但1985 年HPFTP 重复使用仅6 次,表明本文选取的数据对于确定1985 年HPFTP 的预防维修周期是不适合,另由文献[14]可知,起初(大约1981 ~1985 年间)HPFTP 每飞行2 次便到大修期,表明当时其可用度很低,故1985 年的HPFTP 可能不存在预防维修,需要注意的是这一结论未曾由文献证实.上述结论与HPFTP 升级更新过程是相符的,也是技术进步对HPFTP 可重复使用性提高的体现.本文的分析是是后验性的,即在使用数据的基础上对先前使用情况进行分析,以便指导类似的设计.而研究预防维修次数Nm与大修期的关系是一种先验问题,即通过分析确定合理的设计指标,具体方法可参见文献[17],本文不再赘述.需要再次强调的是不能完全按照可用度来获得涡轮泵的最佳预防维修周期,还应结合经济性、安全性等因素来最终决定适合实际需要的预防维修周期,但可用度指标给出了重要的理论参考.

3 结 论

1)可重复使用液体火箭发动机可用度的数字仿真方法可行,只要有其试验或/和使用数据,便可以仿真获得发动机或部件可用度指标的理论统计值,为确定系统或部件的最佳预防维修周期起到重要的理论支持.

2)基本维修条件下,航天飞机主发动机高压液氢涡轮泵存在最佳的预防维修周期,平均最佳预防维修周期是6 340 s,理论上预防维修前可以重复使用12 次.

3)由于液体火箭发动机或其部件具有特殊的工作环境和严格的工作要求,其可用度比较低.计算表明,航天飞机主发动机高压液氢涡轮泵的平均最佳可用度仅为0.285.

4)本文结果表明,在重复使用液体火箭发动机的研究中,如果一开始就从经济性和安全性等方面深入分析并确定平均最佳预防维修周期,则有助于避免系统研发初期可能出现因频繁维修或更换而导致的系统极低可用度和高成本的问题.

References)

[1] Hartong A R,Rooney B D.Near-term RLV options,AIAA-2004-5947[R].Reston:AIAA,2004.

[2] Williams W C.Report of the SSME assessment team,N93-21645[R].Washington,D.C.:NASA,1993.

[3] Pauschke J M.Management of SSME hardware life utilization,NASA-N87-16777[R].Washington,D.C.:NASA,1986.

[4] 金星,洪延姬,沈怀荣,等.工程系统可靠性数值分析方法[M].北京:国防工业出版社,2002:1-3.

Jin X,Hong Y J,Shen H R,et al.Numerical analysis methods of reliability for engineering systems[M].Beijing:National Defense Industry Press,2002:1-3(in Chinese).

[5] 肖刚,李天柁.系统可靠性分析中的蒙特卡罗方法[M].北京:科学出版社,2003:5-9.

Xiao G,Li T T.Monte Carlo method in the system reliability analysis[M].Beijing:Science Press,2003:5-9(in Chinese).

[6] 杨为民,盛一兴.系统可靠性数字仿真[M].北京:北京航空航天大学出版社,1990:345-366.

Yang W M,Sheng Y X.System reliability digital simulation[M].Beijing:Beihang University Press,1990:345-366(in Chinese).

[7] 杨宇航,冯允成.复杂可修系统可靠性维修性综合仿真研究[J].系统仿真学报,2002,14(8):979-986.

Yang Y H,Feng Y C.Complex repairable system reliability and maintainability simulation[J].Journal of System Simulation,2002,14(8):979-986(in Chinese).

[8] Blair J,Ryan R.Lessons learned in engineering,NASA/CR-216468 [R].Huntsville,Alabama:Al Signal Research,Inc.,2011.

[9] Hopson G.Atlantis STS-104 space shuttle program SSME flight readiness review,STS-104[R].Washington,D.C.:Space Shuttle SR & QA Assessment,2001.

[10] Guure C,Ibrahim N.Methods for estimating the 2-parameter weibull distribution with type-I censored data[J].Research Journal of Applied Sciences,Engineering and Technology,2013,5(3):689-694.

[11] Pasha G,Khan M,Pasha A.Empirical analysis of the Weibull distribution for failure data[J].Journal of Statistics,2006,1(13):33-45.

[12] Paster R D,Stohler S L.SSME evolution,AIAA-1989-2618[R].Reston:AIAA,1989.

[13] Jue F H.Space shuttle main engine-thirty years of innovation,NASA-46693[R].Canoga Park,CA.:Boeing Co.,2002.

[14]Goldin D.Space shuttle main engine-NASA has not evaluated the alternate fuel turbopump costs and benefits,GAO/NSIAD-94-54[R].Washington,D.C.:Central Accounting Office,1993.

[15] Charlers A M.Reusable rocket engine maintenance study,NASA-CR-165569[R].Hampton,Virginia:NASA-Lewis Research Center,1982.

[16] Hale J R,Klatt F P.SSME improvements for routine shuttle operations,AIAA-85-1266[R].Monterey,California:American Institute of Aeronautics and Astronautics,1985.

[17] Olorunniwo F.Scheduling imperfect preventive and overhaul maintenance[J].International Journal of Quality and Reliability Management,1991,8(4):67-79.