热退钢带卷筒满足大张力负荷的优化设计

2015-04-09冯铁

冯 铁

(宝钢工程技术集团有限公司,上海 201900)

0 前言

热轧钢带连退(简称:热退)产线卷取机是用于将连退、酸洗后的热轧钢带重新卷成钢卷的设备,卷筒作为卷取机的关键装备对于钢卷卷取质量起到决定作用。钢卷的卷取质量衡量的最为重要的标准就是卷型边部整齐与否以及带层之间是否紧密,决定这两者的主要要素就是卷取张力的大小,决定卷型边部平齐度的另一个主要因素还有EPC(边部定位控制)功能是否正常。

用于热退钢带卷取的卷筒均设有钳口装置,在卷取初始阶段通过钳口夹住钢带头部,再完成后续的卷取工作。相对于厚度1 mm 以内的冷轧薄带而言,热退钢带厚度一般为2~6 mm,因此需要相对较大卷取张力。热退钢带卷筒直径通常为φ610 mm,因此有充足的位置空间设计卷筒各组件,以使得卷筒各组件特别是钳口均满足大张力卷取要求。宝钢某热退产线由于下游用户对于卷径的特殊要求,卷取机卷筒直径要求仅为φ508 mm,该直径规格的卷筒一般只适合卷取1 mm以内的冷轧薄板,因此卷筒的卷取能力相对不足。本文对其进行设计改造,使其在φ508 mm小直径下,能够满足热退带钢较大张力的卷取要求。

1 原有卷筒的结构组成及缺点

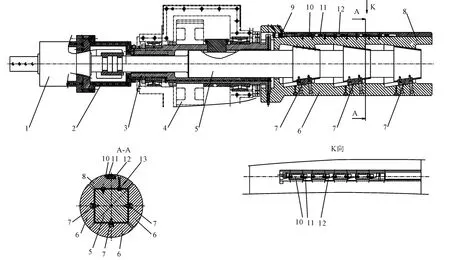

1.1 基本的传动及涨缩结构

该卷筒结构如图1 所示。卷筒的传动是通过与齿箱传动齿轮相连接的传动套驱动主轴转动从而实现卷筒旋转,传动套同时也与齿箱两侧轴承组装一体,因此传动套承载了全部的支撑负荷及卷取扭矩。主轴的左侧轴头与胀缩油缸活塞杆头端相结合,可以随同油缸同步伸缩,并在传动套内圈产生相对轴向窜动。胀缩油缸缸体通过旋转架安装在传动套左端,从而可以与传动套及主轴同步旋转。主轴的右侧周向布置4组斜楔面,分别对应卷筒的4 块扇形板,每组斜楔面有3 个斜面,每块扇形板底部对应有相接合的3 个斜面。每处结合斜面均设置用于扇形板连接导向用的T型滑键(钳口扇形板为两侧双斜滑键),扇形板通过相应的T 型凹槽(或双斜凹槽)与T 型滑键(或双斜滑键)配合装卡,这样通过T 型滑键及双斜滑键的作用,4 块扇形板可靠地连接在主轴上并可以随同主轴同步旋转。当主轴随同胀缩油缸同步向右伸出,通过4组斜面分别将4 块扇形板顶起,实现卷筒涨开到最大φ508 mm 正圆状态;当主轴缩回,扇形板通过T 型滑键(或双斜滑键)的回拉作用使其缩回。扇形板均通过各自左侧的凹槽卡在传动套右侧对应的止动圆盘部位,确保扇形板在涨缩过程中不产生轴向窜动。

图1 原有卷筒总装图Fig.1 General assembly of original mandrel

1.2 钳口结构

原有结构钳口的动力源是采用特定的液压缸,即在钳口扇形板左侧开一定大小深度的沉孔作为缸体,油缸通过安装在其内的活塞杆驱动钳口侧移条侧移,侧移条再通过相互组配的斜键驱动横移条横移,从而通过该油缸的伸缩使得钳口产生开闭动作。此外侧移条通过压板使其可靠定位在钳口扇形板上部槽体内并正常导向。

1.3 原设备存在问题

该卷筒装置原本是为冷轧薄带配备,只适用于较小张力薄带卷取,对于较厚的热退钢带,从投用以来就无法满足正常的卷取要求,主要表现在:

(1)钳口通过整合在钳口扇形板内部的油缸液压驱动产生夹紧力,由于扇形板空间位置极为有限,所以油缸较小(缸径φ36 mm),产生的钳口换算的夹紧力仅为10 kN 左右,无法满足大张力热退钢带卷取要求,在生产过程中经常在卷取初始阶段产生“脱带”现象,因此只能降低张力设置,影响卷取质量,随着该厂钢带产品宽度系列的拓展,该现象越发明显。

(2)由于钳口扇形板空间有限,因此内部油缸的行程也很小(约25 mm),换算成钳口最大开口度仅为8 mm,导致较厚的热退钢带如果表面平直度较差,几乎无法顺利导入钳口。目前该产线每卷钢带都是人工手持喂料,存在严重的安全隐患。

(3)钳口的液压缸供油取自最左侧整合在胀缩油缸端部的旋转接头中的两个油路,沿途经由胀缩油缸、旋转架、传动套内部开设的油路,最后通过软管连接在钳口扇形板左侧的两个进油口,对油缸进行供油及回油。由于沿途油路涉及的配件较多,各部分漏油现象及其普遍,增加了维护的工作量,液压缸本身也经常失效,造成卷后钳口无法顺利打开影响下卷。

(4)整个卷筒结构为整体悬臂式,右侧无支撑,主轴承载全部的卷取支撑负荷及扭矩,随着产量提升、钢带宽度的拓展,卷筒悬臂偏载现象逐步显现,出现过主轴在卷取过程中疲劳折断及EPC 侧移机构由于偏载而动作响应不及时的现象。

(5)卷筒胀缩机构本身存在扇形板与主轴连接的T 型键及双斜滑键尺寸较小,连接螺栓容易折断导致扇形板脱落的现象。

2 改进型卷筒的结构

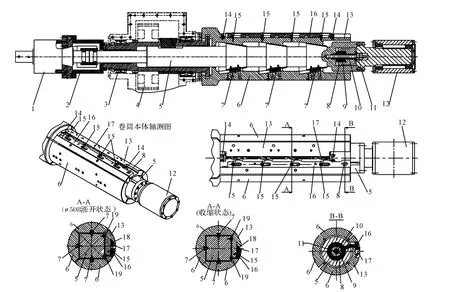

针对上述问题分析发现,现有卷筒主要存在的问题集中在钳口装置,因此改进型卷筒主要是针对钳口部分进行重新设计选型,涉及的相关组件对此需要适应性改造,其它部分基本是在现有构架内进行更新完善,如图2 所示。

图2 新型卷筒总装图Fig.2 General assembly of new type mandrel

2.1 基本的传动及涨缩结构

对原有结构进行分析:主轴既作为支撑负荷及卷取扭矩的关键承载件,又作为涨缩动力元件通过斜楔效应直接驱动扇形板实现涨缩。因此涨缩结构相对显得十分简单而紧凑,在卷筒本体较小的直径尺寸下,这种结构设计可以尽可能的利用有限的设计空间,使得主轴及扇形板尽量能够获得较大的尺寸以使其具备足够的强度和刚度满足大张力卷取负荷。特别是对于钳口扇形板来说,具有足够的尺寸大小可以有充足的空间来设计钳口部件,使其具备足够的强度和夹紧力。因此新结构仍旧维持原有的结构方案,只是为满足更宽板带生产要求,扇形板及主轴适当增长;此外T 型键及双斜滑键适当增加尺寸,满足大规格的螺栓连接要求,增强连接强度。

2.2 钳口结构

钳口具有足够的夹紧力是卷筒能够满足大张力卷取的关键性因素,新型卷筒的钳口装置采用的是主轴同步驱动弹簧力夹紧方式。卷筒钳口驱动方式利用现有胀缩油缸作为动力源,胀缩缸伸缩不仅可以驱动主轴伸缩实现卷筒已有的胀缩动作,同时新结构的主轴右侧增设一个套筒,主轴随同油缸伸缩的同时安装在主轴右侧套筒内的弹簧盒能够与主轴同步运行,弹簧盒通过其拨钩推拉钳口侧移条侧移,侧移条在侧移过程中能够推拉横移条,从而实现钳口开闭,使其“开”—“闭”与卷筒“缩”—“胀”同步。钳口的夹紧力是通过弹簧盒内部的一组对合组合的碟形弹簧压缩产生,在没有钢带情况下,蝶形弹簧组没有产生压缩,随同弹簧盒与主轴同步运动,在卷筒涨开状态下钳口完全闭合;当钳口有钢带时,由于横移条在闭合过程中受到钢带的阻隔,不能完全闭合,侧移条连同弹簧盒也相应停止继续动作,而由于主轴的继续右侧伸出,当卷筒完全涨开后碟簧组就产生压缩,这样压缩的反弹力通过弹簧盒及侧移条的传递转化为横移条的钳口夹紧力。为了增强夹紧效果,钳口的横移条与钢带接触侧采用硬度较高的模具钢材质的压紧条,接触面为锯齿形状,极大增加静摩擦系数而保证夹紧效果。碟簧组连同弹簧盒通过导套及螺杆螺母安装连接在主轴右侧套筒内,导套起到碟簧组导向支撑作用,最后通过双螺母将弹簧盒及其内部的碟簧组锁定压紧。钳口侧移条右侧设有方形耳环,弹簧盒的拨钩穿过主轴套筒的预留开槽后再嵌入该耳环从而实现牵引侧移条侧向动作。侧移条长度方向布置4 个长孔,长孔内各有1 个压套,通过压套使得侧移条可靠定位,同时也能够正常地侧向导向。侧移条通过4 个带沟槽的斜键与横移条对应的4 个斜键相配合,通过斜键的作用在侧移过程中实现推拉横移条的功能。横移条通过两侧斜块的压紧和侧向限位使其只能产生横向的开闭动作,而且能够可靠地被斜块压制避免被大张力的钢带拉脱。新结构的钳口侧移条和横移条整体尺寸也较原有明显增加,以满足较大夹紧力的强度要求;同时由于利用现有胀缩缸作为动力源,胀缩缸的行程(70 mm)经过换算能够使得钳口具备足够的开口度(18 mm),与钳口相关的关键组件轴测图如图3 所示。

图3 与钳口相关的关键组件轴测图Fig.3 Axonometric drawing of key components related to the clamp

2.3 外支撑轴装置

和其它常规的外支撑轴相似,由固定轴、轴承及外套等组成,通过固定轴左侧的法兰及配合止口安装连接在主轴套筒右端对应的法兰止口处,同时封闭遮盖了主轴套筒内部的弹簧盒及螺杆螺母组件。外支撑轴与现场新增的外支撑臂配合使用,避免了卷筒悬臂偏载效应,承载了卷筒右侧的支撑负荷,极大减轻了主轴的支持负荷,增强了卷筒的整体强度和刚度。

3 改进后的性能分析

3.1 性能优点

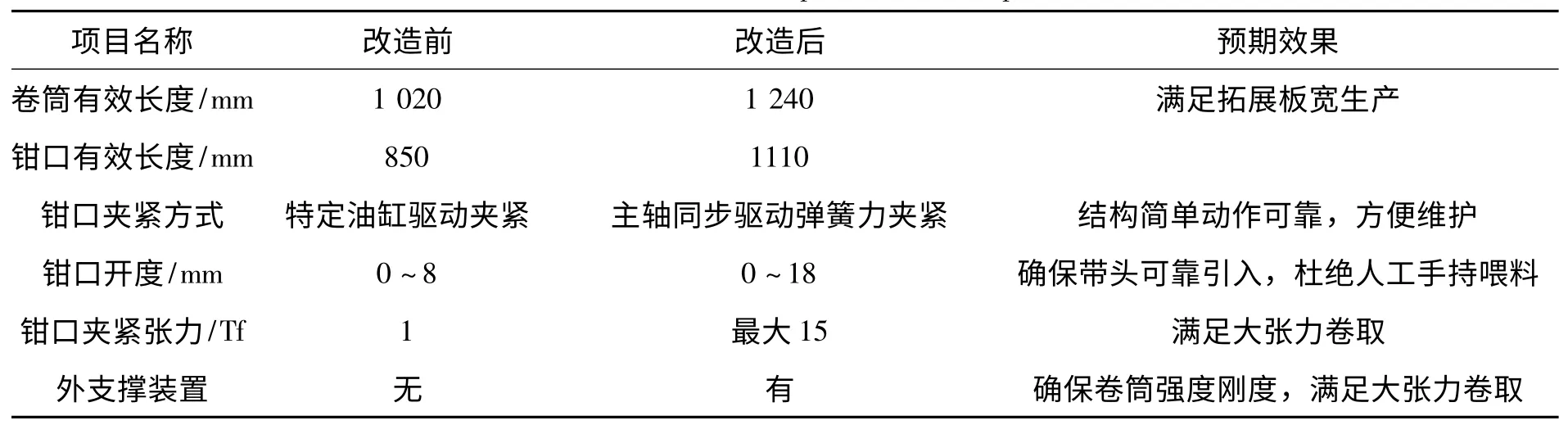

在继承原有涨缩结构的基本优点情况下,改进型卷筒的钳口利用胀缩油缸作为动力源同步实现卷筒胀缩和钳口开闭两个动作,相对于原先通过特定的液压缸直接驱动钳口闭合的卷筒而言,可以省去该液压缸元件及配备的液压阀台等辅助系统,一定程度地方便简化了液压系统的设置,而且对于设备本身而言也减少了诸多为该油缸配备的相关机构元件,设备结构大为简化;某些卷筒装置将作为提供钳口夹紧力的碟簧组设置在厚度极其有限的扇形板内部,碟簧组因此选择很小,为达到一定的夹紧效果,需要设置若干组碟簧,不但效果不佳而且维护不便。对于该新型小直径卷筒而言,碟簧组设置在主轴的套筒内,可以有较为充足的空间便于选择较大的碟簧,确保有足够的反弹力转化为钳口的夹紧力。所以该新型卷筒的碟簧组装置不但提供的夹紧力更大,而且结构更为简单维护更加方便。改造前后卷筒装置的各主要参数性能对比见表1。

表1 改造前后卷筒装置的各主要参数性能对比Tab.1 Contrast sheet about mandrel’s main parameters of improved and former structure

3.2 钳口相关力能参数

根据相关计算要求,计算得卷取所需张力T为60.6 kN。钳口夹紧钢带产生的夹紧力所具有的静摩擦力要大于实际卷取张力,才视为满足要求。考虑到卷取初始建张时的冲击因素,钳口夹紧力为150 kN。

4 结束语

该改进型卷筒装置目前已经在宝钢该热退钢带产线投用,使用效果良好。现场卷取2.6 mm厚度的钢带张力设定在50~60 kN,完全使用正常;并且由于钳口取消原有特定油缸供油方式,液压系统维护工作量极大减轻,同时也基本消除人工手持喂料的不规范操作现象。说明该卷筒完全满足该厂热退钢带卷取的使用要求。

[1]邹家祥.轧钢机械[M].北京:冶金工业出版社,1989.

[2]周国盈.带钢精整设备[M].北京:机械工业出版社,1979.

[3]谢磊,祁文君,牟艳秋,等.卷取机卷筒的设计分析[J].机械工程与自动化,2010(4)

[4]王春选,蒋文滨.大张力卷取的参数计算及分析[J].山西机械,1999(1).

[5]岑军健.非标准设备设计手册(四册)[M].北京:国防工业出版社,1978.

[6]徐灏.机械设计手册(第30 篇)[M].北京:机械工业出版社,1991.

[7]王海文.轧钢机械设计[M].北京:机械工业出版社,1983.

[8]王廷溥.轧钢生产[M].北京:冶金工业出版社,1981.

[9]刘光启.实用机械工程图算手册[M].北京:机械工业出版社,1996.

[10]杨黎明.机械零件设计手册[M].北京:国防工业出版社,1986.

[11]万战胜.冲压磨具设计[M].北京:中国铁道出版社,1983.

[12]孙桓,傅则绍主编.机械原理[M].北京:高等教育出版社,1959.

[13]张利平.液压传动系统及设计[M].北京:化学工业出版社,2005.

[14]沈鸿.机械工程手册[M].北京:机械工业出版社,1982.

[15]汪建业.重型机械标准[M].昆明:云南出版集团公司,2008.

[16]刘鸿文.材料力学[M].北京:高等教育出版社,1979.