基于ADAMS 的Φ76 钢管夹紧机构的优化设计

2015-04-09刘锡军柴晓艳

刘锡军,柴晓艳,郑 帅,元 磊

(1.天津理工大学 天津市先进机电系统设计与智能控制重点实验室 天津 300384;2.天津理工大学 机械工程学院,天津 300384)

0 前言

近几年,国内外石油开采、天然气输送等业务量增加,很多大型工程逐渐动工,比如我国的西气东输三线,中俄管线以及中缅油气管线等等[1]。据不完全统计,目前我国对钢管的需求量年增10%以上。巨大的钢管需求量促进了钢管生产企业的发展,很多钢管厂正在或在准备新建高精度的焊管生产线。本文在ADAMS- view模块中建立机构模型,利用参数化点、设计变量、建立设计过程函数等方法将模型参数化,仿真与运算各杆件及坐标点的位置关系,以夹紧机构在满足工作需要的情况下,实现最节能的目标,分析优化结果,最终获得了最优的夹紧机构模型。

1 夹紧机构组成及工作原理

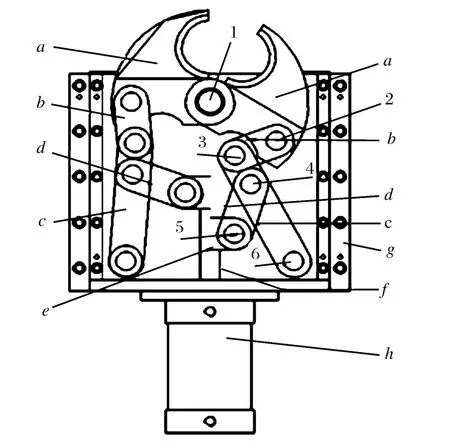

本文研究的Φ76 钢管夹紧机构是一个采用气缸驱动的多杆机构。本文去掉防尘板等附属结构,只留其主要的夹紧结构部分,如图1 所示。在图1 中分别画出了加紧机构的夹紧和最大敞开角度两种状态,左边为夹紧状态,右边为最大敞开角度状态,但在实际的工作过程当中该机构左右是完全对称的,其工作的初始状态即为最大敞开角度的状态。气缸为夹紧机构提供动力,气缸活塞杆f 向上运动,推动气缸连杆e 上移,e 推动右中间连杆d 绕铰接5 处转动,d 进而经铰接4 处推动右连杆c 绕铰接3 转动,进而通过铰接3 处推动右连杆b 向上运动并转动,同时,b 经铰接2 处推动右卡钳绕铰接1 处转动使钳口闭合,至此,夹紧机构即为图1 右侧状态。左右两侧同时运动,最终夹紧焊管。焊管夹紧后,倒棱机开始对焊管端面进行平头、倒棱以及去毛刺等工作,工作完成后,气缸驱动活塞杆f 收回,各连杆机构随之运动最终带动钳口张开,以便卸下焊管并进行下一次夹紧工作。

图1 夹紧机构简图Fig.1 Structure diagram of clamping mechanism

2 夹紧机构的优化设计

2.1 优化目标

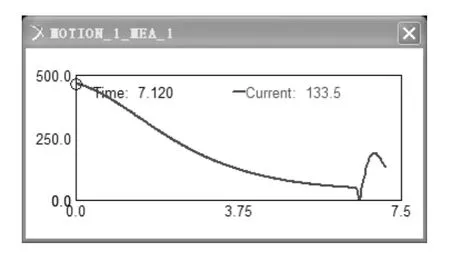

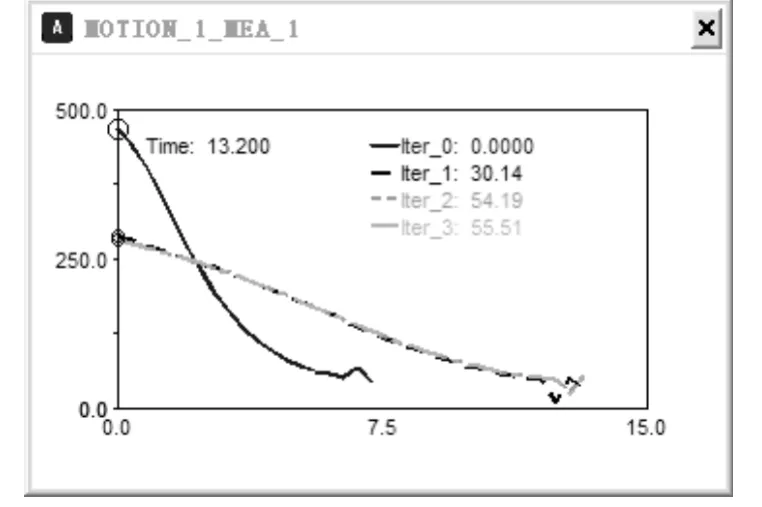

该夹紧机构是以气缸为驱动,机构的优化目标是改变各杆件的位置参数,使在夹紧的过程中,气缸给出的最大驱动力最小,并且最节能为目标。为此,本文在Adams-View 模块中建立了如图2 所示模型,模型中气缸提供的驱动力变化曲线如图3 所示。

2.2 参数设计

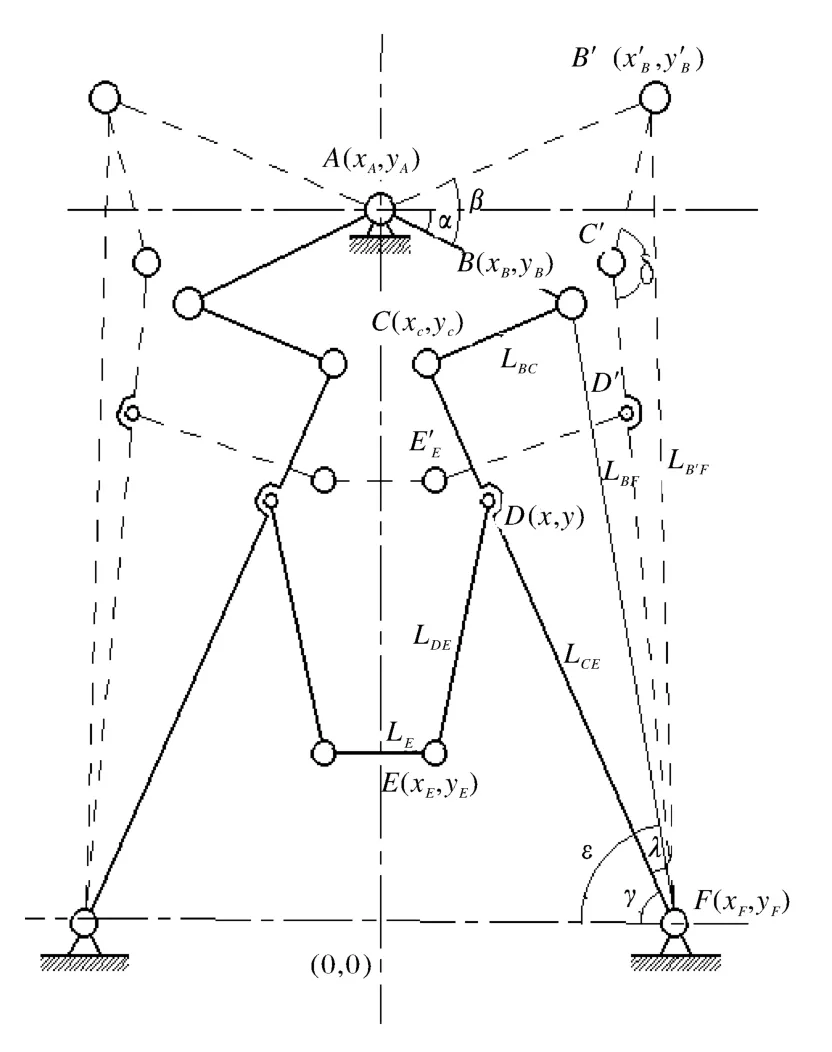

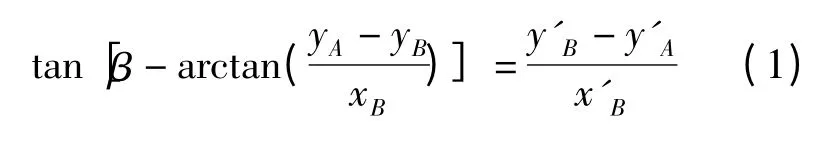

本文中夹紧机构为对称机构,故选取机构的右半部分作为研究对象即可。如图4 和图5 分别为夹紧机构各零件几何关系图和夹紧机构工作极限位置,图4 中虚线表示夹紧焊管时状态,文中创建了参数化点和主要设计变量如两图所示。优化计算过程中,当参数化点坐标发生变化时,机构的相应部件的设计尺寸也会随之改变[2]。机构参数分析如下。

图2 夹紧机构模型Fig.2 Model of clamping mechanism

图3 初始建模中驱动力曲线Fig.3 Force curve of the initial model

图4 夹紧机构各零件几何关系图Fig.4 Geometric diagram of clamping mechanism

图5 夹紧机构工作极限位置Fig.5 Limited position of clamping mechanism

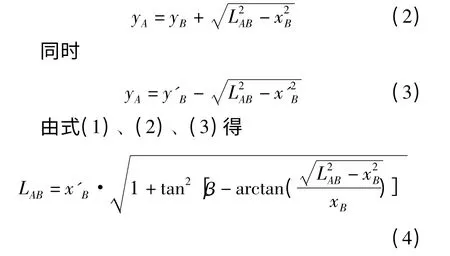

2.2.1 根据参数点推算参数化表达式

图4 中,点B 由(xB,yB)转过一个定值θ 角后到达点B'(x'B,y'B)运动到夹紧位置;根据图示位置关系可推得

其中,

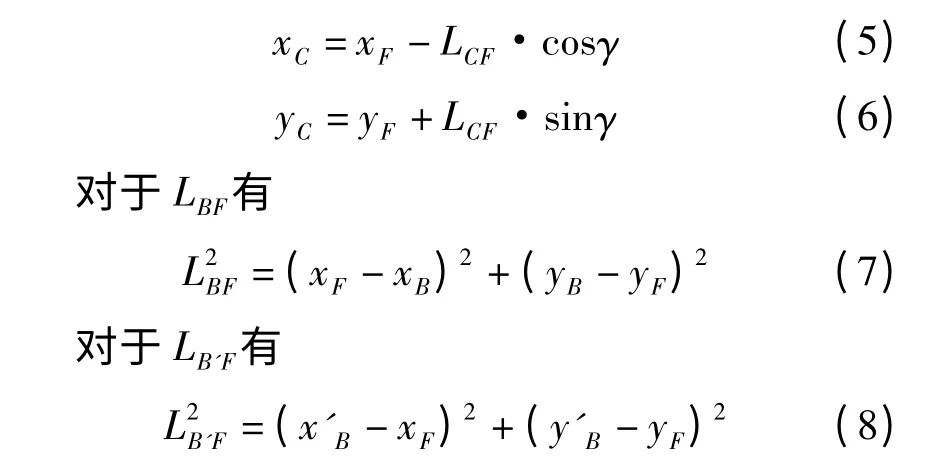

其中,式(2)、(4)中xA=0,xB=232.8 mm,β=32.2°,LAB=106.7 mm,设xB是自变量,其余为因变量。图4 中点C 坐标表达式据图可知:

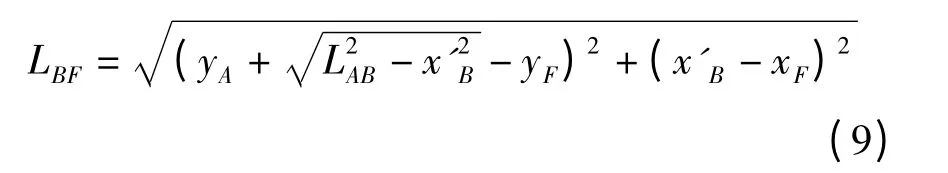

式(3)代入式(8)得

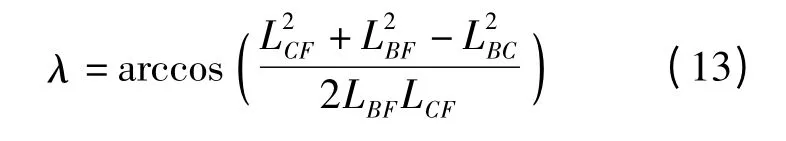

根据余弦公式,在点B'、C'和F 构成的三角形中,得

在点B、C 和F 构成的三角形中,由余弦公式可得

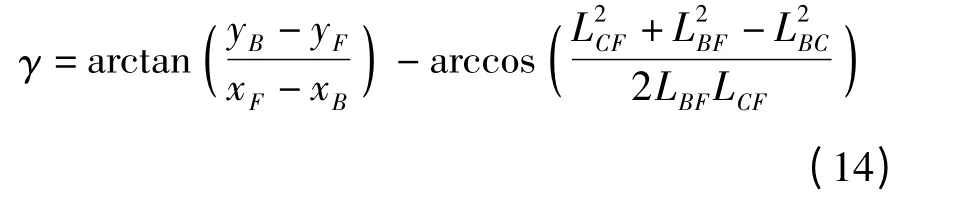

将式(12)、(13)代入式(11)得

其中,以上式中设xF、yF、LCF是自变量,其余是因变量。

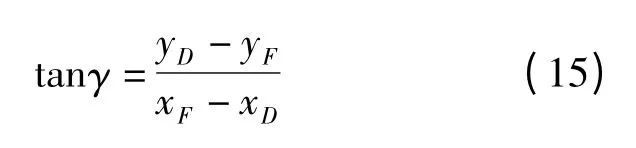

由图4 可知

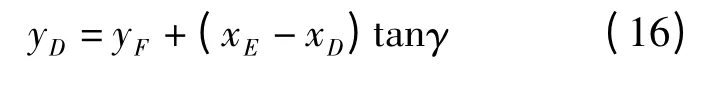

故可得

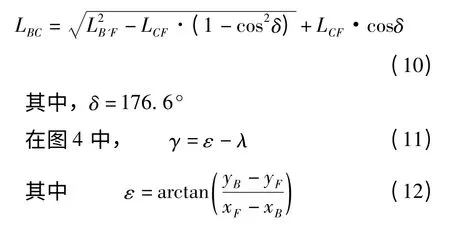

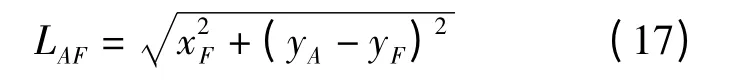

在图5 中,对于LAF有

机构运动到B″、C″、D″、F 四点共线时到达极限位置,在点A、B″和F 构成的三角形中,根据余弦定理可得:

同时满足

将式(17)~(19)代入式(20)得

在图5 中必须满足如下关系:

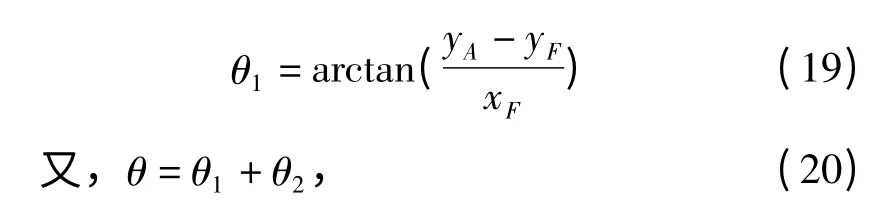

把式(23)~(26)代入式(22),整理可得

式(27)中yE极限值取等号[3]。其中,在式(16)、(17)、(21)、(27)中设xD和xF为自变量,其余是因变量。

以上为模型参数设计的计算过程,在ADAMS-View 中Build-Design Variable-Modify 菜单下按xB~xF、yB~yF、x'B、LBC、LCF、LBF、LB'F、LAF、γ、θ 顺序依次创建18 个设计变量,其中xB、xD、xE、xF、yF、LCF为自变量,其余为因变量。将因变量的设计变量按上述参数表达式进行赋值。由于机构左右对称,其左侧部分参数设计与此相似,此处不再过多说明。为使模型在夹紧钢管时停止仿真,建立了传感器[4],测量左卡钳的角度变化,当其转过β 角时,仿真运动立即停止,建模时运用STEP 函数模拟了夹紧机构夹紧钢管时的夹紧力[5]及钢管的弹性变形量[6]。

2.3 优化设计

利用ADAMS/view 进行参数化分析,运算时ADAMS/view 对设计参数值自动地进行逻辑计算与分析。通过分析参数化结果,可以研究相应参数不同取值对样机性能的影响[7]。

2.3.1 确定优化参数

在ADAMS/view 中对参数进行灵敏度分析,根据灵敏度大小判断该参数对机构的影响程度的大小。ADAMS 运算分析得出自变量灵敏度结果见表1 所示。

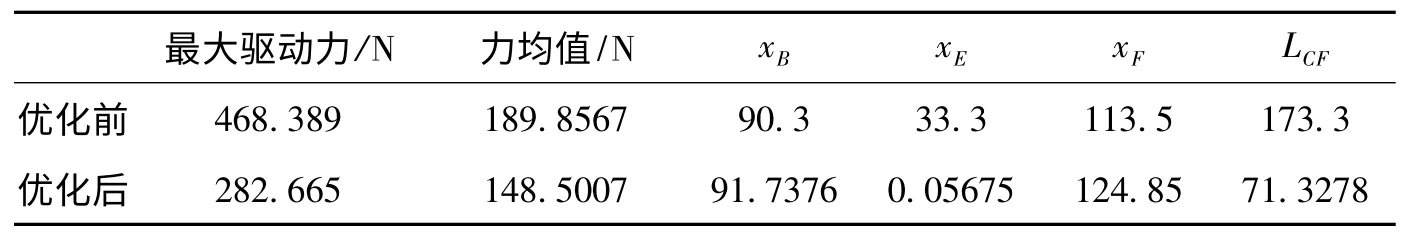

表1 自变量的灵敏度Tab.1 Sensitivity of independent variables

由表1 可知,xB、xE、xF、LCF灵敏度较高,对机构影响较大。由于四个变量中xF直接影响箱体、防尘板等尺寸,是决定夹紧机构整体尺寸的参数。故可以根据是否将xF也进行优化提出两种优化方案:改变整体尺寸和不改变整体尺寸。

2.3.2 优化变量的取值范围

为了得出符合实际的优化结果,必须确定需优化自变量的取值空间,具体如下:根据点B 的运动范围确定为90.3 ≤xB≤106.7;点E的横坐标变化范围为0≤xE≤xF;xF决定夹紧机构的整体尺寸,机构通过点F 处与箱体固定,其变化范围应考虑实际情况,取值要适当,设置其范围为上下浮动10%;连杆LCF的长度,点C 和点D 的位置关系受LCF的取值的直接影响,极限位置点C 和点D 重合时取得极值,达到其极限位置,所以LCF的变化范围取46.7≤LCF≤173.3。

2.3.3 优化结果及分析

上述两种优化方案优化过程基本相同,在Build 菜单下,测量最大驱动力,并创建约束优化运动过程,保证yD<yc。

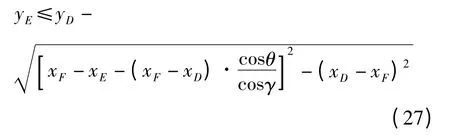

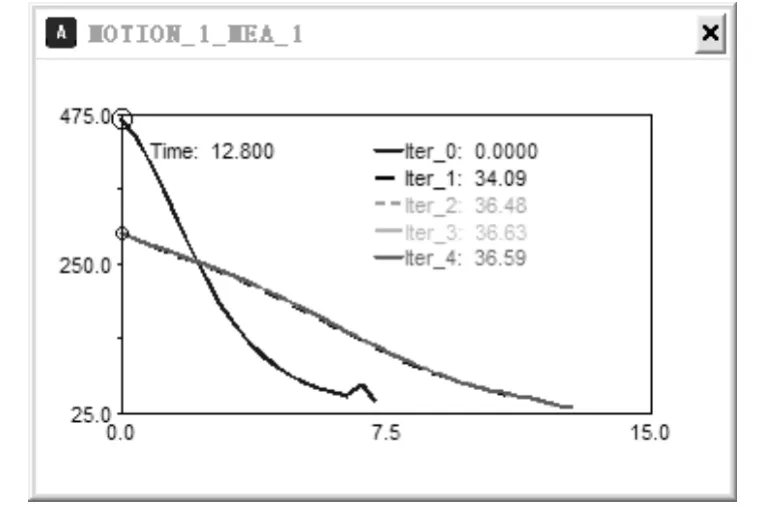

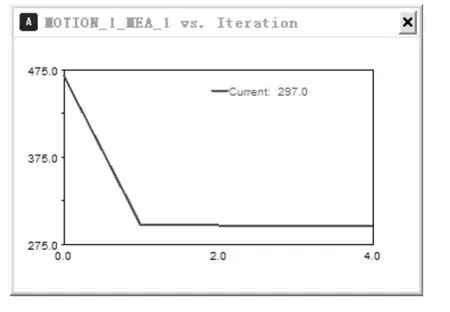

改变整体尺寸优化时,需对xB、xE、xF、LCF四个设计变量进行优化,得出最大驱动力的变化曲线如图6;迭代过程中最大驱动力的变化曲线如图7。

图6 最大驱动力的曲线Fig.6 Maximum force curve

图7 迭代过程中最大驱动力的曲线Fig.7 Maximum force curve in iterative process

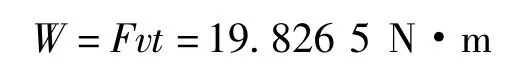

驱动力分析输出结果见表2。从表2 可以看出,xB、xE、xF、LCF的值均有不同程度变化,其中xF的取值决定机构的外形大小,xE=0.05675,取其值为0,即优化后无气缸连杆且优化后模型显示点C 和点D 处铰接重合。优化结果显示,最大驱动力降低了39.7%,驱动力均值降低了21.8%。分析能耗如下:

式中,驱动力均值F=148.5007 N;气缸驱动速率v=0.01 m/s;做功时间t=13.4152 s。

表2 改变整体尺寸优化结果Tab.2 Optimization results as changing the overall size

不改变整体尺寸优化时,只对xB、xE、LCF进行优化。得出最大驱动力的变化曲线如图8;迭代过程中最大驱动力的变化曲线如图9.

图8 最大驱动力的曲线Fig.8 Maximum force curve

图9 迭代过程中最大驱动力的曲线Fig.9 Maximum force curve in iterative process

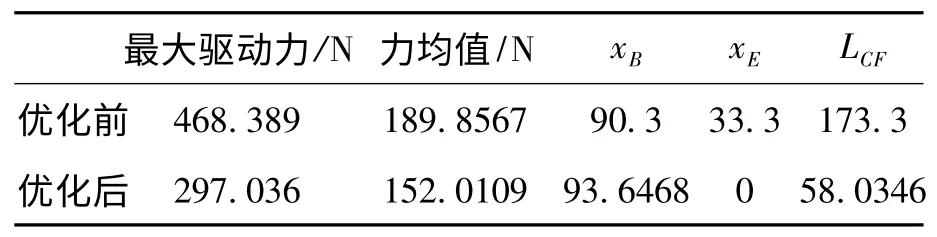

驱动力分析输出结果如表3 所示。其中xE=0,即优化结果无气缸连杆且优化后模型显示点C 和点D 处铰接重合。优化结果显示,最大驱动力降低了36.6%,驱动力均值降低了19.9%。分析能耗如下:

式中,驱动力均值F=152.0109 N;气缸驱动速率v=0.01 m/s;做功时间t=13.0428 s。

表3 不改变整体尺寸优化结果Tab.3 Optimization results as changing parts size

对比表2 和表3 可知,两种优化方案结果显示:最大驱动力、驱动力均值和功耗非常接近,但改变整体尺寸优化范围是在机构横坐标方向上下浮动10%为限定条件,这将导致箱体和防尘板等尺寸相应增加,为降低倒棱机整体成本,综合考虑选择不改变整体尺寸优化。

3 结论

本文在ADAMS-View 模块中对Φ76 钢管夹紧机构进行了建模及参数化分析,提出了两种优化思路。结合实际生产需要及经济性考虑,最终选择不改变夹紧机构整体尺寸,仅改变内部杆件尺寸及各杆件的连接位置的方案,获得了结构的最合理参数,使夹紧机构的最大驱动力由优化前的468.389 N 降到297.036 N,减少了36.6%,平均驱动力由优化前的189.8567 N 降到152.0109 N,减少了19.9%,极大地降低了生产加工的能耗,同时为后续的机械设计提供了理论依据。目前该优化结果已应用到生产线上。

[1]林键津.浅谈平头倒棱机现状及发展[J].科技信息,2014(15).

[2]范云霄,牟波.基于ADAMS 的八连杆压力机的优化设[J].机械制造与自动化,2014,43(02).

[3]芮成杰,柴晓艳.钢管端面铣头倒棱机夹紧机构的优化设计[J].重型机械.2012(06).

[4]郑建荣.ADAMS 虚拟样机技术入门与提高[M].北京:机械工业出版社,2002.

[5]吴拓.机床夹具设计手册[M].北京:化学工业出版社,2010.

[6]陈树峰,马伏波.薄壁工件在夹紧力作用下变形量的计算[J].煤矿机械,2005(2).

[7]柴晓艳,余小巧.φ406 端面铣头倒棱机自动送料机构的优化设计[J].重型机械,2010.