基于BBD设计和响应面法的隔热罩冲压成形工艺参数优化

2015-03-24覃柏英秦文东林贤坤汤淑芳

覃柏英,秦文东,林贤坤,汤淑芳

QIN Bo-ying1, QIN Wen-dong2, LIN Xian-kun3, TANG Shu-fang3

(1.广西科技大学 理学院,柳州 545006;2.广西科技大学 校团委,柳州 545006;3.广西科技大学 汽车与交通学院,柳州 545006)

0 引言

借助仿真软件,国内外许多学者开展了板料冲压成形的仿真分析研究[1,2]。这些研究通过对板料成形过程的数值模拟,为工艺参数的优化提供了帮助。

汽车发动机隔热罩,其形状十分复杂,不合理的工艺参数设定,易导致隔热罩出现起皱、拉裂和成形不足等缺陷[3]。为了提高隔热罩的成形质量,优化冲压成形的工艺参数将具有重要的实用价值。

为了优化工艺参数,需合理定义评价指标、构建目标函数和选择优化方法。因成形极限图和减薄率图可有效评价起皱、拉裂和成形不足等缺陷[4,5],由此定义评价指标和构建目标函数。因响应面法[6]利用合理的试验设计,采用响应面函数拟合工艺参数与目标函数值间的关系,从而利用响应面函数可实现工艺参数优化。因此,响应面法在板料冲压成形的工艺参数优化中得到广泛应用[7,8]。

由于工艺参数的不合理设定,某汽配厂生产的发动机隔热罩存在局部过度减薄等问题。因此,以该部件为研究对象,通过实验与仿真的对比分析,建立其准确仿真模型[9],采用BBD设计安排45次实验,采用响应面法,对隔热罩冲压成形的工艺参数进行了优化,以期提高其成形质量。

1 响应面的构造和检验

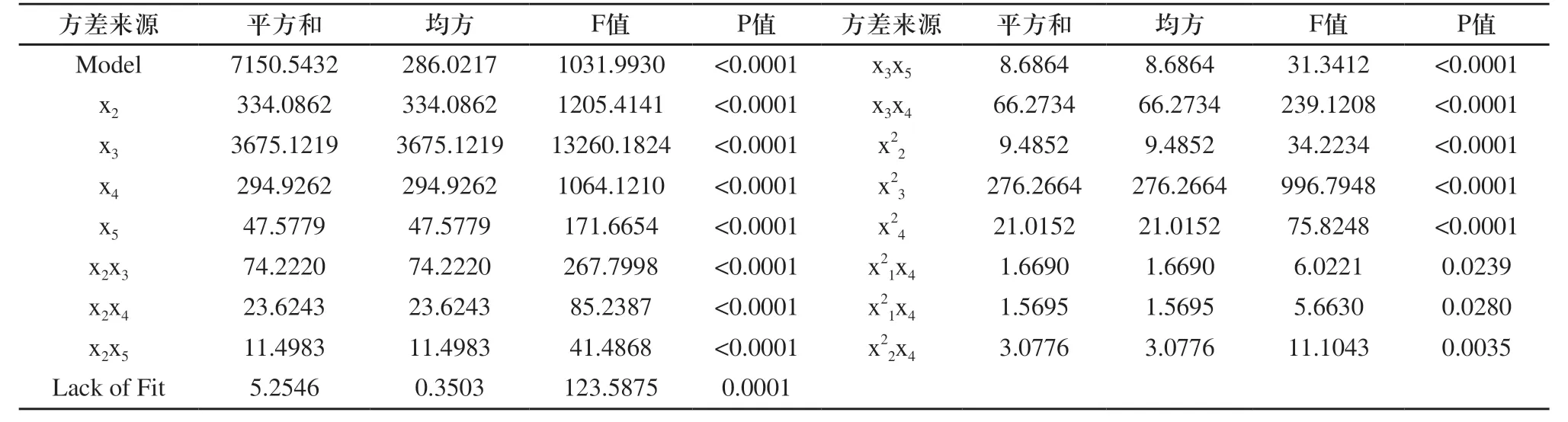

定义最大减薄率Tr(x)和起皱率Wr(x)为响应值[9],利用BBD设计安排45次实验,得到其值。从而可建立工艺参数与Tr(x)和Wr(x)间的三次多项式响应面模型,对其对方差分析,结果如表1、表2和表3所示。其中表6和表7只给出P值小于0.05的因素的值。

由表1~表3知,两个响应面模型, F值为6.7970和401.4093,P值为0.0023和<0.0001,表明模型对Tr(x)和Wr(x)的影响显著,可信度较高;失拟项Lack of Fit的P值都<0.0001,说明失拟不显著,同时由表6中,的值表明模型对Tr(x)和Wr(x)拟合较好。但Lack of Fit为较大值,以及Pred R-Squared与Adj R-Squared相差较大,可优化两模型以提高响应面模型的拟合度。

对Tr(x)和Wr(x)未优化响应面模型进行优化,剔除不显著因素,保留不够显著因素,建立如下优化的三次多项式响应面模型,并对其进行方差分析,其结果如表4~表6所示。

由表4~表6知优化模型P值都<0.0001,F值得到上升,表明模型对Tr(x)和Wr(x)的影响更加显著,可信度更高。失拟项的P值为0.0003和0.0001,失拟不显著,Lack of Fit值得到下降,失拟显著更低,表明优化模型对Tr(x)和Wr(x)拟合更好,误差更小,Adeq Precision值得到上升,CV值得到下降,说明模型更真实反映Tr(x)和Wr(x)。Pred R-Squared与Adj R-Squared差值得到降低,表明模型得到优化。

表1 Tr(x)的方差分析结果1

表2 Wr(x)的方差分析结果1

表3 方差分析结果2

表4 Tr(x)方差分析结果1

表5 Wr(x)方差分析结果1

表6 方差分析结果2

2 工艺参数优化

由于产品性能的实际要求,隔热罩的最大减薄率需控制在26%以下,在此基础上,减少其起皱率。因此,工艺参数优化问题,是一个以最大减薄率为约束条件和起皱率取最小值的优化问题:

其中[an,bn]是第n个工艺参数的取值范围。

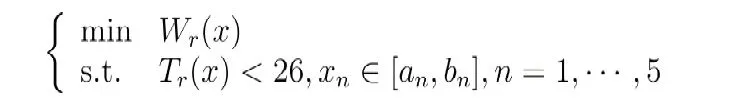

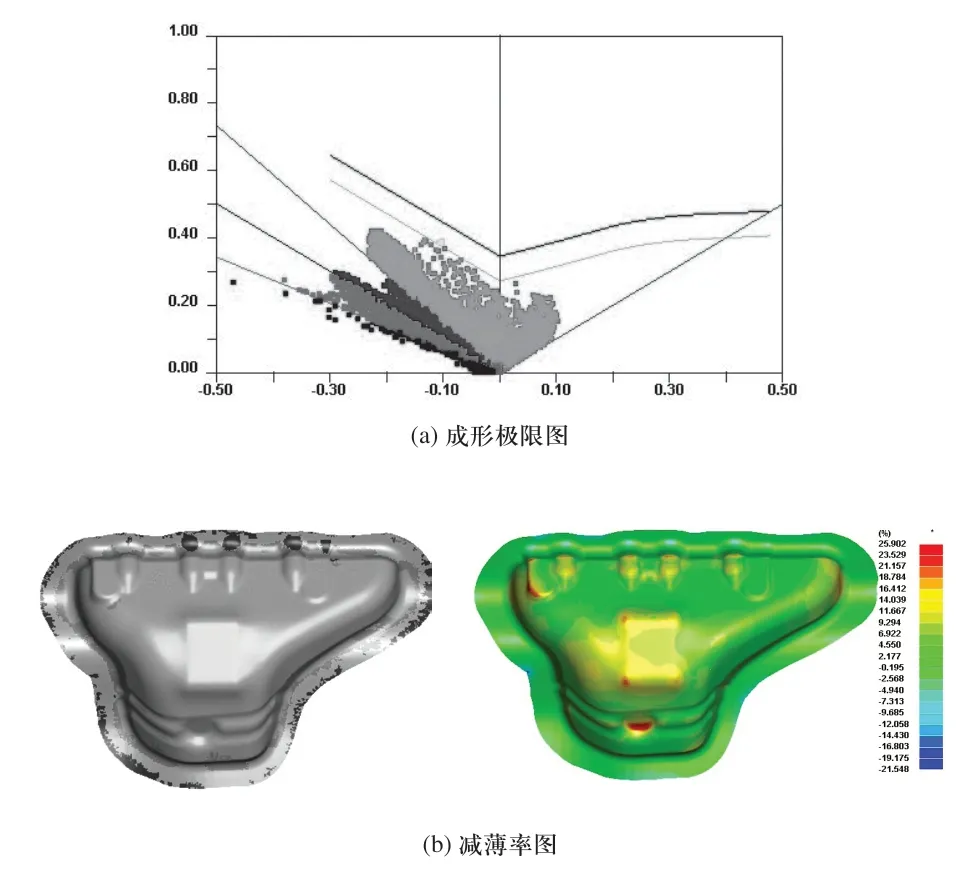

为了比较未优化与优化响应面模型,用模型1和2表示最大减薄率的两模型,以其为约束,模型3和4表示起皱率的两模型,以其为目标函数。利用四种组合进行工艺参数优化:1)模型1和模型3;2)模型2和模型3;3)模型1和模型4;4)模型2和模型4。优化后工艺参数分别为: 1)的为(3758.376, 283.968, 11.861, 0.125, 1.000)。4)的为(3691.417, 284.022, 11.886, 0.125, 1.000)。 2)和3)的为(3512.336, 284.998, 11.882, 0.125, 1.000)。对应的成形极限图和厚薄图分别如图1、图2和图3所示。

由图1、图2和图3知,优化后的最大减薄率和起皱率,组合1)为25.501%和2.951%。组合2)和3)为25.735%和2.933%,组合4)为25.902%和2.855%。因此,优化后工艺参数,最大减薄率和起皱率控制在较好范围。同时,优化相比于未优化响应面模型,最大减薄率虽有所增加,但都控制在26%以内,且起皱率都有一定的减少。

图1 未优化响应面模型所求优化工艺参数对应的仿真模型分析结果

图2 未优化和优化响应面模型所求优化工艺参数对应的仿真模型分析结果

图3 优化响应面模型所求优化工艺参数对应的仿真模型分析结果

3 结论

针对某公司生产的汽车发动机隔热罩,本文对其冲压成形的工艺参数进行优化,可得到如下结论:

1)采用BBD设计安排实验,可较好反映工艺参数与最大减薄率和起皱率之间的本质关系,为准确构造响应面模型奠定了基础;

2)由于隔热罩成形过程存在复杂的非线性变化,建立工艺参数与最大减薄率和起皱率间的三次多项式响应面模型,能更准确反映工艺参数与最大减薄率和起皱率间的本质关系;

3)把最大减薄率响应面模型作为约束条件,起皱率响应面模型为目标函数,可求出最大减薄率在26%内起皱率最小的最优工艺参数,提高成形质量。

[1] 曹爱霞,逯振国,钟佩思,宋慧.基于Dynaform的汽车引擎盖外板拉延成形仿真[J].锻压技术,2014,12:19-21.

[2] 李春友.基于Autoform的加强板冲压工艺仿真与优化设计[J]. 热加工工艺,2013,03:90-93.

[3] LAN F, LIN J, CHEN J.An integrated numerical technique in determining blank shape for net shape sheet metal forming[J]. Journal of Materials Processing Technology,2006,177(1/3):72-75.

[4] 吴召齐,李细锋,陈军,叶丽燕.基于多宽度高斯核函数模型的十字形件冲压成形工艺参数优化[J].塑性工程学报,2013,01:58-62.

[5] 卿启湘,陈哲吾,刘杰,谢宇明.基于Kriging插值和回归响应面法的冲压成形参数的优化及对比分析[J].中国机械工程,2013,11: 1447-1452.

[6] 安治国,周杰,赵军.基于径向基函数响应面法的板料成形仿真研究[J].系统仿真学报,2009,06:1557-1561.

[7] Box G. E. P.,Wilson K. B. On the Experimental Attainment of Optimum Conditions[J].Journal of Royal Statistical Society, Series B, 1951,13(1):1-45.

[8] 王梦寒,王彦丽,杨海.基于响应面法的高强度钢板热冲压成形圆角破裂的工艺参数优化[J].中南大学学报(自然科学版), 2014,12:4161-4167.

[9] 汤淑芳,覃柏英,林贤坤.发动机隔热罩冲压成形的仿真分析与优化[J].热加工工艺,2015,10:12-16.