综采工作面推进速度对顶板岩层活动的影响研究

2015-03-22薛宝玉付玉平郭勇义

薛宝玉,付玉平,郭勇义

(太原科技大学 环境与安全学院,太原 030021)

综采工作面推进速度对顶板岩层活动的影响研究

薛宝玉,付玉平,郭勇义

(太原科技大学 环境与安全学院,太原 030021)

为了研究综采工作面推进速度对顶板岩层活动的影响规律,以神东矿区上湾煤矿煤层赋存条件及开采参数为研究背景,运用FLAC3D模拟软件,对工作面不同推进速度条件下顶板岩层的应力场、塑性破坏区以及位移场进行了数值模拟;并提取了监测单元的应力值,分析了不同推进速度时顶板岩层的活动情况。结果表明,当推进速度由12 m/d减小为3 m/d时,煤壁处工作面中部顶板岩层的垂直应力由8.85 MPa增加到9.63 MPa,煤壁前10 m处由17.27 MPa增加到20.02 MPa;顶板岩层的最大破坏高度由7.53 m增大到12.61 m;顶板岩层的最大下沉量也增加19%;推进速度的减小导致顶板岩层活动频繁,煤层顶板稳定性降低。此研究结果为采场顶板的科学控制和管理提供了理论依据。

综采工作面;推进速度;顶板岩层;FLAC3D模拟

顶板灾害是煤矿五大灾害中最容易发生的一种自然灾害。虽然,近几年我国煤矿安全生产形势有所好转,事故有所减少,但顶板事故的发生却仍然相当严重。据报道[1],2003—2012年,平均每年的顶板事故占煤矿总事故的51.4%,可以说顶板事故依然是国内最严重的矿井灾害事故。因此,预防和控制煤矿顶板事故对安全生产至关重要。目前,国内外大量的生产实践以及科学研究活动中,有关学者对采场顶板移动规律进行了大量的研究。其中,杨双锁[2]等根据正交分析原理,运用有限单元法提出了采场顶板的稳定性量化指标以及分类方案;杨宝祥[3]等研究了煤层顶板周期来压的有关规律;付玉平[4]等对大采高工作面顶板岩层的断裂演化规律进行了模拟研究;文献[5-9]对巷道顶板的应力、岩层破坏以及下沉量等方面进行了研究。这些研究对顶板事故的控制与预防起了很大的作用,也为减少矿井事故奠定了理论基础。但这些研究中很少涉及到工作面推进速度[10-11],而在矿井生产中,推进速度对煤矿开采效率及顶板岩层活动规律方面有着重要的影响。基于此,笔者运用FLAC3D数值模拟软件,探讨了推进速度对顶板岩层的活动影响,对不同推进速度时的顶板岩层活动规律进行了分析研究。研究结论填补了我国综采工作面推进速度对采场顶板活动影响方面的理论,为综采工作面开采合理推进速度的确定提供技术支持,具有重要的理论和实践指导意义。

1 工作面概况

神东矿区上湾煤矿开采区域埋深较浅,一般集中在110~200 m左右。浅埋深、薄基岩、厚松散层是该矿区煤层赋存条件的典型特征。矿区1-2煤层的开采深度最小为55.82 m,最大为181.7 m,平均为118.76 m;煤层厚度最小为4.45 m,最大为6.55 m,平均为5 m;煤层倾角为1°~5°;煤层走向长度为1 050 m,倾向长度为240 m。煤层直接顶为4.16 m的炭质泥岩,单轴抗压强度22.8 MPa;基本顶为7.27 m的细砂岩,单轴抗压强度44.6 MPa。

2 推进速度对顶板活动影响的机理分析

顶板岩层之所以发生运动,是因为其稳定性发生了变化。顶板稳定性之所以随着采煤的进行而发生变化,其主要原因在于顶板的受力和位移发生了变化。影响受力和位移的最主要因素是顶板岩层受载活动的时间长短。从一般分析可知,支承压力对煤壁的压裂过程,以及在采空区的压实过程都为时间过程;并且上覆岩层破断以后,岩块间的相互咬合也要经历失稳阶段以及处于极限平衡状态。因此,反映在工作面,顶板的下沉与变形也是一个时间过程[12]。推进速度较慢时,顶板在同一位置滞留的时间就会较长,则顶板活动就会较多,增大了顶板下沉和发生变形破坏的时间,从而较容易发生顶板岩层的弯曲、下沉、离层、断裂乃至垮落,导致顶板的稳定性降低;工作面推进速度较快时,顶板在同一位置滞留的时间较短,则顶板下沉和破坏的时间较短,从而使顶板的破坏范围和活动程度减小,因而顶板就会较稳定。因此,推进速度是顶板岩层活动的重要影响因素,找出推进速度与顶板岩层活动规律之间的关系,对采场的安全生产具有重要的理论和工程实用价值。

3 推进速度对顶板活动影响的模拟研究

在FLAC3D数值模拟中,模拟运算时步与工作面推进速度有一定的对应关系:运算时步越少,推进速度越快;运算时步越大,推进速度越慢。即也可以对应为模拟相同的运算时步,推进不同的距离表示不同的推进速度。因此,笔者利用FLAC3D的这个特点来分析综采面不同推进速度时顶板岩层的变化规律。

3.1 模型尺寸及单元划分

建立数值模型宽160 m,长240 m,高83 m。计算模型分14层,共分为619 200个单元, 642 330个节点。按照3,6,12 m/d的推进速度进行开采模拟,以此来研究开采速度不同时顶板岩层的活动规律。为了确保计算机运行的速度和运算的精度,按区域的需要对单元格进行划分。

3.2 边界条件选择

模型前、后与左、右四个面限定水平位移为零;模型底部为固定边界,垂直、水平位移均为零;考虑模型无法模拟至地表,顶部需按照岩层自重应力进行施加2.5 MPa的补偿载荷。

3.3 本构模型和破坏准则的选择

本次研究确定煤岩层的本构模型为莫尔-库伦塑性模型,判别准则采用莫尔-库伦屈服准则,准则条件为[13-17]:

(1)

σs=σ3-σ1.

(2)

式中:σ1,σ3分别为最大和最小主应力,MPa;p为材料的粘结力,MPa;φ为内摩擦角,(°);σs为岩体的抗拉强度,MPa,当σs>0时,岩体发生剪切屈服破坏。

3.4 模拟力学强度参数的选取

根据1-2煤层顶底板钻孔岩芯及实验室岩石力学实验结果,模型中顶底板岩层厚度及力学特征参数如表1所示。

4 模拟结果分析

4.1 垂直应力分析

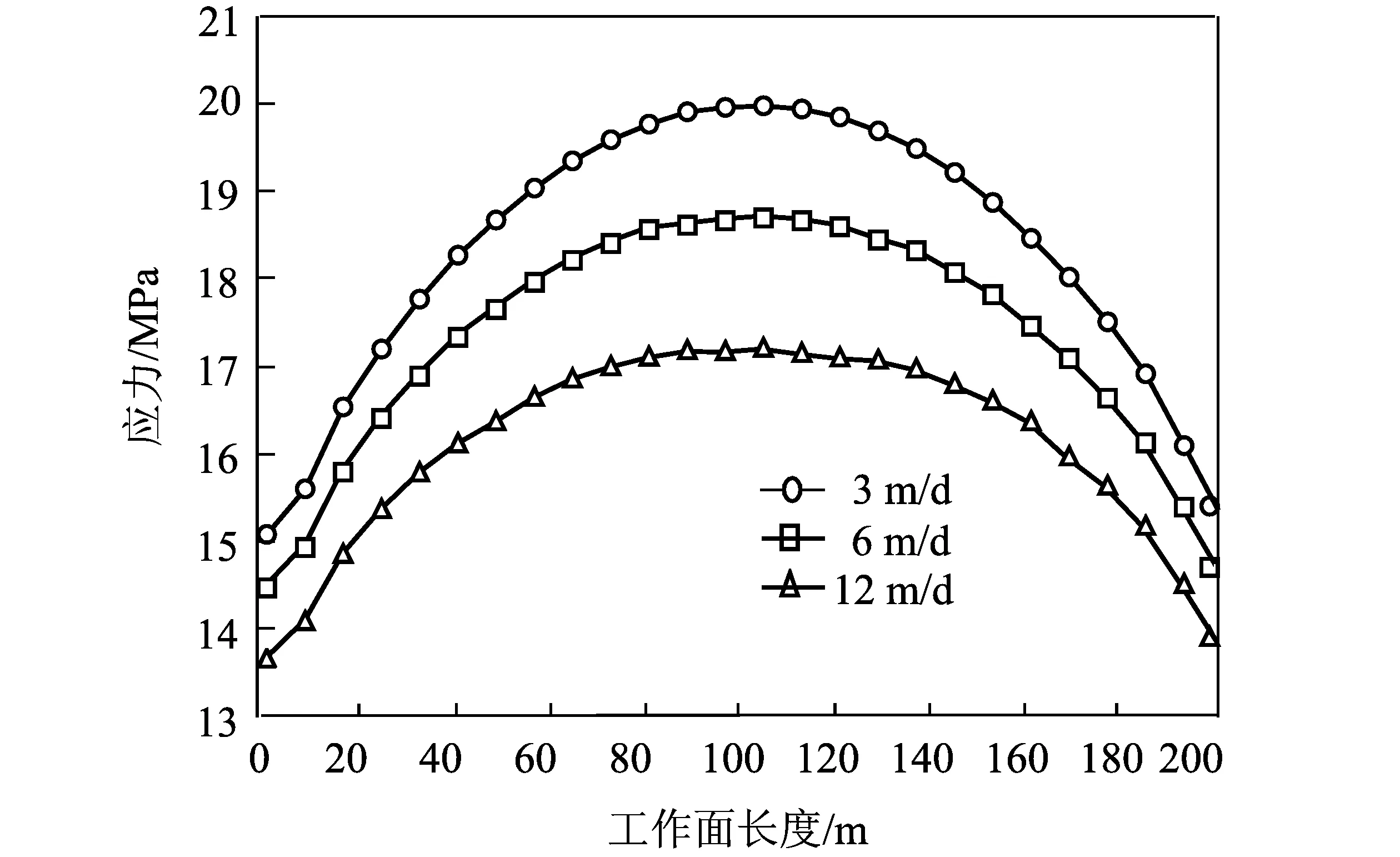

1) 在模型开挖的过程中,沿平行于工作面方向,选择垂直模型方向和模型高度坐标相同的一组单元,通过开挖运行后应力监测得到其应力值。然后以工作面长度为横坐标,以单元体的垂直应力为纵坐标,得到不同开挖速度时顶板岩层的垂直应力曲线如图1图2所示。它们分别是工作面推进至60 m时,不同开挖速度煤壁处、煤壁前10 m处的顶板垂直应力分布曲线图,所选的单元体位于煤层上方5 m处。

表1 1-2煤层顶底板岩层厚度及力学特征参数

由图1可知,在煤壁位置处,当煤层开挖以后,在靠近煤柱附近形成一定程度的应力集中,且应力较大;在靠近采空区一侧顶板岩层有一定的泄压效应,但是泄压效应不明显。工作面中部较两端垂直应力稍大,即当推进速度为12 m/d时,工作面中部顶板岩层最大垂直应力为8.85 MPa;当推进速度为6 m/d时,最大垂直应力增大为9.40 MPa,是12 m/d的1.06倍;当推进速度为3 m/d时,此最大垂直应力增大到9.63 MPa,是12 m/d的1.09倍。由此可知,推进速度越小,煤壁工作面顶板垂直应力越大。

图1 煤壁处沿煤层倾向顶板垂直应力变化曲线Fig.1 Variation curves of roof’s vertical stress in wall along the face dip

图2 煤壁前10 m处沿煤层倾向顶板垂直应力变化曲线Fig.2 Variation curves of roof’s vertical stress of in section of pre-wall 10 m along the seam dip

由图2可知,在煤壁前方10 m的位置,垂直应力普遍比较大,并且应力集中程度比较明显。而且从曲线图上可以明显看出:沿平行工作面方向,顶板岩层的垂直应力呈对称分布,中间大,两边小。对比不同推进速度时的应力曲线可以看出,在两边靠近煤柱的区域垂直应力比较小,其值在13.7~15.1 MPa之间;但在工作面的中部,当推进速度为12 m/d时,工作面中部顶板最大垂直应力为17.27 MPa;推进速度为6 m/d时,最大垂直应力增大为18.74 MPa,是12 m/d的1.09倍;当推进速度减小到3 m/d时,最大垂直应力增大到20.02 MPa,是12 m/d时的1.2倍。可见,推进速度越大,煤壁前方10 m处工作面顶板垂直应力也越小。

2) 沿垂直于工作面方向,分别选择工作面推进60 m时其中部和两端的一组单元,以距工作面距离为横坐标,以单元体的垂直应力为纵坐标,得到不同开挖速度时顶板岩层的垂直应力曲线如图3所示。所选的单元体位于煤层上方5 m处。

图3 工作面不同位置顶板垂直应力变化Fig.3 Variation of roof’s vertical stress at different positions in the same working face

由图3可以看出:在工作面中部(3-b),当推进速度为3 m/d时,工作面前方的应力峰值为20.41 MPa;当推进速度为6 m/d时,工作面前方的应力峰值为19.17 MPa;当推进速度为12 m/d时,工作面前方的应力峰值为17.76 MPa。在工作面两端(3-a,3-c),当推进速度由3 m/d增大到12 m/d时,工作面前方的应力峰值由19 MPa左右减小到16.8 MPa。可见,在垂直于工作面方向,顶板的垂直应力也是随着推进速度的增大而减小。

由以上分析可知,推进速度直接影响顶板岩层的垂直应力大小。推进速度越小,垂直应力越大,则顶板岩层也越不稳定。因此,应该适当加大推进速度,增大顶板岩层的稳定性。

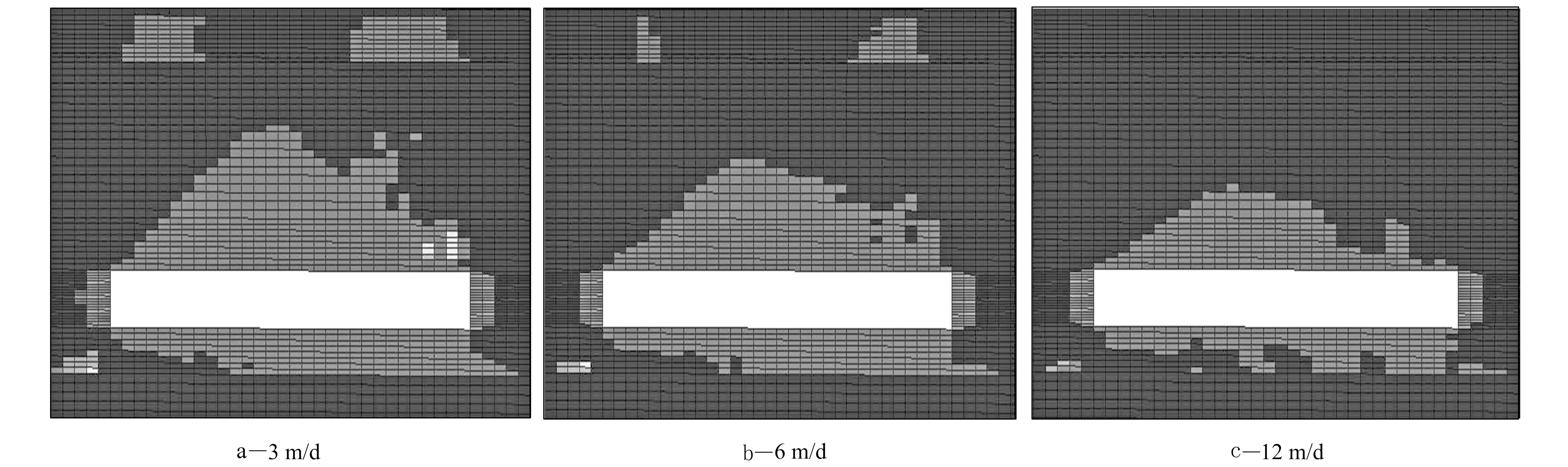

4.2 塑性破坏分析

基于莫尔-库伦屈服准则,来判断顶板岩层的破坏情况。受采动影响,顶板岩层出现了不同程度的剪切和拉伸破坏。模拟结果如表2及图4所示。随着推进速度的减小,煤壁上方顶板的破坏高度由0.5 m达到3 m左右;顶板岩层的最大破坏高度也不断增大,由7.53 m增大到12.61 m。由此可见,随着推进速度的减小,顶板岩层的破坏高度明显增大,破坏范围也增大。因此,适当地加快推进速度,可相应地减小顶板岩层的破坏范围,从而减小工作面非来压期间液压支架的载荷,有效地防止顶板冒顶事故的发生。

表2 不同推进速度的破坏高度对比

图4 不同推进速度时的塑性破坏图Fig.4 Plastic figure under different speed

4.3 下沉量变化分析

煤层顶板的稳定性与其顶板岩层的位移场的变化有关,其主要是下沉量的变化。当下沉量越小时,顶板的活动就会越少,即顶板的稳定性越好。图5为工作面推进至60 m时,不同推进速度时模型沿着工作面走向方向的位移云图。由图可以看出,顶板岩层的位移分布呈对称分布,越靠近采空区中部顶板岩层的下沉越大。对比不同推进速度时顶板岩层的最大下沉量,当推进速度为12 m/d时(5-c),最大下沉量为0.379 m;当推进速度为6 m/d时(5-b),最大下沉量为0.418 m,增大了12 m/d时的10%;当推进速度为3 m/d时(5-a),最大下沉量为0.452 m,增大了12 m/d时的19%。很明显,当推进距离一定时,推进速度减小,顶板岩层在同一位置滞留的时间就会增长,使得顶板岩层的下沉量逐渐增大。因此在实际的煤矿开采生产中,应适当加快工作面推进速度,有效减小顶板下沉量,保证顶板岩层的稳定性,避免顶板事故的发生。

图5 工作面推进60 m时的走向位移云图Fig.5 Contour of vertical displacement along strike variation when work face is advancing 60 m

5 结论

综采工作面推进速度是影响顶板岩层活动规律的重要因素之一。通过对工作面不同推进速度时顶板岩层的应力场、塑性破坏区以及位移场进行了数值模拟,并提取了监测单元的应力值,得出了如下结论。

1) 推进速度的大小影响顶板岩层垂直应力的大小。当工作面推进至60 m,推进速度由12 m/d减小到3 m/d时,煤壁处工作面中部顶板岩层的垂直应力由8.85 MPa增加到9.63 MPa;煤壁前10 m处,工作面中部顶板岩层的最大垂直应力也由17.27 MPa增加到20.02 MPa。因此,减小推进速度,增大了顶板岩层在同一位置的滞留时间,导致垂直应力增大,应力集中更加明显,顶板岩层就越不稳定。

2) 推进速度的大小影响顶板岩层的下沉量和破坏范围。当工作面推进至60 m时,推进速度由12 m/d减小到3 m/d,顶板岩层的最大下沉量由0.379 m增加到0.452 m;推进速度越小,顶板岩层的最大下沉量越大,也导致破坏范围增大。当推进速度由12 m/d减小到3 m/d,顶板岩层的最大破坏高度由7.53 m增大到12.61 m。当推进速度较小时,顶板下沉和破坏的时间较长,导致顶板岩层的下沉量较大,破坏高度增大,破坏范围变广,容易造成顶板的坍塌垮落,使矿井生产存在一定的危险性。

[1] 陈苏社.特殊地质条件下综采工作面顶板控制技术[J].煤炭科学技术,2014,42(2):124-128.

[2] 杨双锁,靳钟铭.采场顶板稳定性定量分析及分类研究[J].山西矿业学院学报,1997,15(1):29-33.

[3] 杨宝祥.综采工作面顶板压力周期来压规律[J].内蒙古科技与经济,2010,218(16):69-70.

[4] 付玉平,宋选民,邢平伟,等.浅埋厚煤层大采高工作面顶板岩层断裂演化规律的模拟研究[J].煤炭学报,2012,37(3):366-371.

[5] 刘正和.回采巷道顶板切缝减小护巷煤柱宽度的技术基础研究[D].太原:太原理工大学,2012.

[6] 李东勇,康天合,赵永宏.弱化顺槽顶板降低工作面侧向应力的模拟研究[J].太原理工大学学报,2004,35(3): 294-298.

[7] 黄达,康天合,段康廉.水平应力对巷道软弱互层顶板岩体破坏的数值模拟研究[J].太原理工大学学报,2004,35(3):299-303.

[8] 赵耀江,郭海东,袁胜军.综采面顶板走向大直径长钻孔瓦斯抽采技术参数的研究[J].太原理工大学学报,2009,40(1):74-77.

[9] 翟英达.采场上覆岩层下沉量计算的“模拟载荷”法[J].太原理工大学学报,2001,32(1):12-14.

[10] 马秉宏,张晓亮,冀宪宇,等.回采速度对巷道变形的影响分析[J].煤炭科学技术,2014(S2):17-20.

[11] 王永强.高强度开采条件下巷道稳定性研究[D].太原:太原理工大学,2010.

[12] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[13] 尹增德.采动覆岩破坏特征及其应用研究[D].济南:山东科技大学,2007.

[14] 刘增辉,杨本水.利用数值模拟方法确定导水裂隙带发育高度[J].矿业安全与环保,2006,33(5):16-19,89.

[15] 刘红元,刘建新,唐春安.采动影响下覆岩垮落过程的数值模拟[J].岩土工程学报,2001,23(2):201-204.

[16] 唐辉明,晏鄂川,胡新丽.工程地质数值模拟的理论与方法[M].武汉:中国地质大学出版社,2001.

[17] 张周鑫,刘延利,刘启蒙,等.急倾斜煤层开采顶板岩层“两带”发育形态研究[J].煤矿安全,2013,44(12):62-64,68.

(编辑:庞富祥)

Study on Fully Mechanized Coal Face by FLAC3DSimulation of Mining Velocity Influence on the Roof Strata

XUE Baoyu,FU Yuping,GUO Yongyi

(SchoolofEnvironmentandSafety,TaiyuanUniversityofScience&Technology,Taiyuan030021,China)

In order to investigate the influence law of mining velocity on the roof strata at a fully mechanized mining face, taking the occurrence conditions and mining parameters of coal seam of Shendong mining area Shangwan Coal Mine as research background, the numerical simulation calculation of coal face at different mining velocity was conducted on stress field,plastic failure zone and displacement field of roof strata by FLAC3Dsimulation software,the stress value of monitoring unit was extracted and the activity condition of roof strata at different velocity was analyzed.The results show that when the mining velocity reduced from 12 m/d to 3 m/d,the vertical stress of roof strata on coal wall in the middle of working face increased from 8.85 MPa to 9.63 MPa, the value at pre-wall 10 m increased from 17.27 MPa to 20.02 MPa; the maximum damage height of roof strata increased from 7.53 m to 12.61 m;the maximum squat increased by 19%.The decreases of mining velocity make the roof strata move frequently and the stability of coal seam roof reduce. These results provide theory basis for scientific control and safe mining of stope roof.

fully mechanized mining face;mining velocity;roof strata;FLAC3Dsimulation

1007-9432(2015)05-0611-05

2015-03-22

国家自然科学基金资助项目:浅埋煤层大采高超长工作面顶板关键层断裂垮落及其灾害演化机理研究(51344002);山西省基础研究基金资助项目:综采工作面推进速度对采场顶板关键层及回采巷道围岩活动的影响规律研究(2013021029-1);太原科技大学校博士科研启动项目:煤矿顶板安全状态机理及演化规律研究

薛宝玉(1989-),女,陕西渭南人,硕士研究生,主要从事矿山安全与环境保护方面的研究,(Tel)15035145876, (E-mail)xuebaoyu0329@163.com

郭勇义,男,博士,教授,主要从事煤矿安全工程及理论研究,(E-mail)guoyy@tyut.edu.cn

TD323

A

10.16355/j.cnki.issn1007-9432tyut.2015.05.025