硅溶胶对二甲醚Si-Al基催化剂性能的影响

2015-03-22赵志换

孙 凯,赵志换,唐 钰,黄 伟

(太原理工大学 煤科学与技术教育部和山西省重点实验室,太原 030024)

硅溶胶对二甲醚Si-Al基催化剂性能的影响

孙 凯,赵志换,唐 钰,黄 伟

(太原理工大学 煤科学与技术教育部和山西省重点实验室,太原 030024)

将不同型号硅溶胶用于完全液相法制备Si-Al基一步法二甲醚催化剂,运用红外光谱分析(FTIR),X射线衍射(XRD),氢气程序升温还原(H2-TPR)以及氮气吸附等手段对这些催化剂进行了表征与分析。催化剂性能评价结果表明,Si的加入显著提高了催化剂的活性及二甲醚选择性;碱性硅溶胶更有利于催化剂稳定性的提高,以JN-30型号硅溶胶为硅源所制的催化剂具有最高的CO转化率和二甲醚选择性。研究认为,碱性硅溶胶催化剂各组分之间的作用力强、可还原的Cu物种多是催化剂稳定性好的原因。

完全液相法;二甲醚; Si-Al基催化剂;硅溶胶

众所周知,二甲醚(DME)是一种具有巨大工业价值的化工原料[1-3],可广泛地应用于化学品、医药、化工以及燃料等领域。其中,燃料是二甲醚产业中最有前途的发展方向[4-6]。二甲醚有着高于柴油的十六烷值(55~60),在燃烧时所排放的氮氧化物、硫化物和粒状物质[7-8]等有害化合物少,因此,二甲醚作为燃料最主要的作用是替代LPG做清洁民用燃料[9-10],可直接在现有的液化石油气的基础设施上使用,大大减少了投资成本。另外,二甲醚还可用作车用燃料或燃料电池的燃料[11-12]。

浆态床一步法合成二甲醚因工艺流程短、成本低等优点,成为目前国内外新的研究方向。本课题组针对浆态床催化剂制备工艺提出了完全液相技术,有效地克服了传统催化剂在浆态床中的失活难题[13];同时发现,在该催化剂体系中引入硅元素,可大幅度提高催化剂CO转化率和DME选择性,但也出现了一定程度的失活[14-16]。本文基于课题组前期的研究成果,选用不同型号的工业级硅溶胶为硅源,采用课题组发明的完全液相技术制备Cu/Zn/Si/Al浆状二甲醚合成催化剂,通过红外光谱分析(FTIR)、X射线衍射(XRD)、氢气程序升温还原(H2-TPR)以及氮气吸附(N2吸附)等手段对这些催化剂进行表征与分析,以期筛选出适合制备本催化剂体系的硅源。

1 实验部分

1.1 催化剂制备

1) 称取30.19 g Cu(NO3)2、25.34 g Zn(NO3)2、18.76 g Al(NO3)3溶于220 mL蒸馏水中,配制成Cu/Zn/Al的混合溶液。与配好的1 mol/L Na2CO3溶液并流混合,控制并流终点的pH为7左右,继续搅拌使其混合均匀。其中,

n(Cu)∶n(Zn)∶n(Al)=2∶1.5∶0.8 .

2) 将上步所得的沉淀抽滤、乙醇洗涤数次后,分散到溶有PVP的乙醇溶液中。

3) 为了并流一定量的己二胺水溶液和各种型号的硅溶胶于2)中的溶液,混合完成后,加入甲醇脱水部分的15 g Al(NO3)3铝源,搅拌6 h。抽滤、乙醇洗涤数次,得催化剂前驱体。其中

n(Cu)∶n(Zn)∶n(Al)=2∶1.5∶1.5 .

4) 将上步所得的催化剂前驱体与300 mL液体石蜡混合,加入0.5 mL司班80,以30 mL/min的流速通入N2,以2 ℃/min的升温速率升到300 ℃.在搅拌速度370 r/min的条件下反应4 h,得Cu/Zn/Al/Si浆状催化剂。

步骤3)中分别加入不同型号的硅溶胶SW-25、SW-30、JN-20、JN-30和JN-40(相关物理性质见表1),对应催化剂分别命名为Cat-S25、Cat-S30、Cat-J20、Cat-J30和 Cat-J40。其中,n(Cu)∶n(Zn)∶n(Al)=2∶1.5∶1.5,n(Si)∶n(Al)=1,并与未添加任何硅源的催化剂Cat-0作对比。

1.2 活性评价

催化剂评价采用500 mL机械搅拌的高压浆态床反应釜。

1) 还原阶段。将催化剂在H2流量15 mL/min、N2流量60 mL/min下程序升温至280 ℃,常压下还原10 h,后降至室温。

2) 反应阶段。停止通入N2,切换为合成气;其中,CO流量是50 mL/min,H2流量是50 mL/min.缓慢加压至4.0 MPa,以2 ℃/min程序升温至280 ℃反应,反应264 h。产物采用上海海欣GC-950 型气相色谱仪进行在线测定分析。根据C平衡,计算CO转化率和二甲醚的选择性。

1.3 催化剂表征

对浆状催化剂进行离心分离,得黑色沉淀。用石油醚对其进行索式抽提,除去催化剂表面残留的石蜡。抽提48 h后,将所得固体样品置于室温下放置30 min,即得干燥的粉末状催化剂。将其用于各种表征测试。

FTIR分析在德国Bruker 公司生产的VERTEX 70型红外光谱仪上进行。称取0.1 g的KBr与一定量的催化剂混合研磨,压片,测量范围4 000~400 cm-1。样品加入量相同。

催化剂的相结构表征(XRD)采用日本理学的D/max-2500型X射线衍射仪,以Cu Kα为辐射源,镍为滤片,管电流100 mA,管电压40 kV,扫描范围2θ=5°~85°,扫描速率为8(°)/min。

H2-TPR表征在天津先权仪器有限公司的TP-5000型程序升温吸附仪上进行。将0.05 g催化剂装入两端塞有石英棉的石英管反应器中,在氦气气氛下吹扫30 min.切换为体积分数5% H2和95% N2的混合气作为还原气,流速为30 mL/min,室温下以10 ℃/min升至810 ℃.热导检测耗氢量,确定催化剂的耗氢曲线。外标法定量计算时选用20 mg Ag2O还原所需的氢量作为基准。

催化剂的织构性质(吸附脱附曲线、比表面积、孔径分布、孔容大小)采用美国Micromeritics ASAP 2020 Surface Area and Porosity 型吸附仪于-196 ℃ 进行N2吸附测定。称取一定量的催化剂样品在220 ℃下抽真空,然后进行液氮的吸附和脱附测试。依据BJH和BET公式分别计算催化剂的孔径分布、孔容和比表面积。

2 结果与讨论

2.1 不同型号硅溶胶的性质

硅溶胶是纳米级的SiO2粒子分散在水中或溶剂中所形成的溶胶,通常分子式为SiO2·nH2O。编号JN为碱性硅溶胶,SW为酸性硅溶胶,其后的数字代表溶胶中的SiO2含量,数字越大SiO2含量越高,粒子越大。

图1a和1b分别为酸性和碱性硅溶胶的红外谱图。其中,3 455 cm-1和973 cm-1分别对应SiO2表面的O—H伸缩振动峰和弯曲振动吸收峰[17];1635cm-1为吸附于SiO2表面水的O—H弯曲振动峰;1 113 cm-1和790 cm-1分别为Si—O—Si的反对称伸缩振动峰和对称伸缩振动峰。与酸性硅溶胶相比,碱性硅溶胶在Si—OH、Si—O—Si和吸附水的O—H振动均明显减弱,表明酸性硅溶胶与碱性硅溶胶在微结构上还是存在很大区别。一般地讲,碱性硅溶胶处于碱性环境中,其液相的OH-离子会与SiO2颗粒表面的羟基发生反应失去水,因此SiO2胶粒表面存在大量的负电,胶粒间形成氢键的几率降低,硅胶体系中ζ电势增大[18]。同时,胶粒表面的负电荷与碱性硅胶中的负电荷会产生静电斥力,使胶粒间距离增大,形成更稳定的硅胶体系[19]。碱性硅溶胶中的SiO2以纳米颗粒状存在,在红外谱图上几乎观测不到973 cm-1处的Si—OH的弯曲振动峰,同时Si—O—Si的振动也十分微弱。然而,酸性硅胶通常为高分子SiO2微粒的分散液,溶剂蒸发后形成的是三维网状结构凝胶,所以Si—OH、Si—O—Si和吸附水的O—H振动均较强。

图1 不同硅溶胶的FTIR谱图Fig.1 FTIR of different Silica Sols

2.2 催化剂性能评价

从图2a可以看出,加入酸性硅溶胶的催化剂Cat-S25和Cat-S30都表现出不同程度的失活趋势,而用碱性硅溶胶制备的催化剂Cat-J20、 Cat-J30 和Cat-J40没有发现任何失活迹象。从表2中的催化剂评价平均数据显示,催化剂Cat-J30的CO转化率和DME选择性最高。总之,活性评价数据表明,碱性硅溶胶更有利于催化剂的稳定性;同时,不同型号的碱性硅溶胶由于SiO2含量不同,也会影响催化剂的织构和活性金属的存在状态,进而影响催化剂性能。

图2 不同硅溶胶催化剂稳定性能评价Fig.2 Stability test of catalysts prepared by different types of silicon sol

2.3 XRD表征

图3为不同硅溶胶制备的催化剂反应前后的XRD谱图。由图3可以看出,各催化剂反应前均出现了相同的衍射峰,即单质Cu、Cu2O和ZnO的衍射峰,但是没有发现Si物种、Al物种及Si-Al氧化物的衍射峰,说明Si、Al之间未发生明显的化学键之间的相互作用,同时Al、Si组分在催化剂中的分散性很好。与其它催化剂相比较,反应前Cat-J30的Cu2O衍射峰较强而Cu的衍射峰较弱,说明其有更多的Cu2O相。由图3b可以看出,各催化剂反应后Cu2O衍射峰均消失,同时Cu0衍射峰均增强,表明催化剂反应过程中Cu物种容易被还原。与活性数据相关联,并未发现明显的规律,表明一步法二甲醚催化剂中影响催化剂性能的不仅仅是活性中心Cu物种的状态。

图3 不同催化剂反应前(a)和反应后(b)的XRD谱图Fig.3 XRD patterns of different catalysts before(a) and after(b) reaction

2.4 FTIR表征

图4为不同型号硅溶胶所制备的催化剂的FTIR谱图。可以看出,由不同型号硅溶胶制备的催化剂在FTIR谱图上没有明显的差异。与纯硅溶胶相比,各催化剂中的973 cm-1处的Si—OH峰消失;与SiO2表面吸附水对应的—OH吸收峰3 430 cm-1和1 638 cm-1相对于纯的酸性硅溶胶明显减小,相对于碱性硅溶胶又有所增大,这与催化剂制备过程破坏了硅溶胶所处状态对应;新增的归属于甲基的C—H振动的2 921 cm-1和亚甲基2 854 cm-1吸收峰是制备过程中引入的含烃基物质残留导致的;对应Si—O—Si的1 116 cm-1处的吸收峰较之纯酸性硅溶胶明显减弱和瘦化,这与催化剂体系中含较少的吸附游离水有关;而相较于纯碱性硅溶胶,Si—O—Si峰的增大导致SiO2缩聚的发生,这也可由480 cm-1处Si—O—Si的反对称伸缩振动峰和800 cm-1处O—Si—O的伸缩振动峰的出现得到证明[17,20,21]。此外,谱图中的633 cm-1峰是Al—O键的扭曲振动,2 360 cm-1和2 342 cm-1是样品表面吸收空气中的CO2而导致。结合图1可以看出,酸碱性硅溶胶红外谱图有明显的差异,而所制备的催化剂红外谱图却基本相同。一方面可能是由于催化剂制备环境为碱性环境,酸性硅胶最终也会变成碱性;另一方面,完全液相制备的热处理过程中,环境温度升高破坏了硅胶的稳定性。催化剂性能之间的差异可能是各组分之间相互作用力的不同所导致。

a-Cat-S25;b-Cat-S30;C-Cat-J20;d-Cat-J30;e-Cat-J4图4 不同硅溶胶制备的催化剂反应前的FTIR谱图Fig.4 FTIR spectra of different fresh catalysts

2.5 H2-TPR表征

a-Cat-S25;b-Cat-S30;C-Cat-J20;d-Cat-J30;e-Cat-J40图5 不同催化剂反应前的TPR谱图Fig.5 TPR profiles of different catalysts before reaction

图5为不同型号硅溶胶催化剂的H2-TPR谱图,与其相对应的耗氢量列于表1。从图5中可以看出,各催化剂中均只出现了一个分布均匀的还原峰,说明可还原物种分散均匀。同时结合前述XRD表征,将其归属于Cu+的还原。其中两种酸性硅溶胶制备的Cat-S25、Cat-S30还原峰顶温度增加;而碱性硅胶制备的Cat-J20、Cat-J30、Cat-J40还原峰顶温度先增大后减小,说明酸、碱性硅胶在引入Cu/Zn/Al催化剂后Cu组分与其它组分之间的作用力有所差别。酸性硅胶制备的催化剂随着Si粒子的增大,作用力增强;但与碱性硅胶制备的催化剂相比,其还原峰顶温度低,Cat-J30还原峰峰顶温度最高。还原峰峰顶温度高,一方面可归因于金属分散性差;另一方面也可归因于金属与载体或其他非还原组分相互作用强。由表1中还原峰对应的耗氢量可以看出,催化剂还原峰耗氢量与还原峰温度呈顺变的关系,说明还原峰温升高是由于Cu2O物种与其他组分相互作用强引起,亦即硅溶胶中SiO2的含量影响催化剂组分间的相互作用。完全液相法催化剂制备过程中,用石蜡进行热处理是其中的一个特色和关键步骤;由于热处理过程中石蜡受热分解会提供一个还原性的环境,因此这种方法制备的催化剂还原前Cu物种往往是以较低的价态存在。 不同型号硅溶胶会导致制备的催化剂各组分之间的相互作用力不同,强的结合力会抑制Cu物种在制备过程的还原,从而保留更多的未还原的Cu物种[22]。结合活性数据看,具有更多未还原物种的JN-30具有明显优异的综合性能,说明H2还原更有利于催化剂综合性能的提高。

表1 催化剂H2-TPR耗氢量

2.6 N2吸附测试

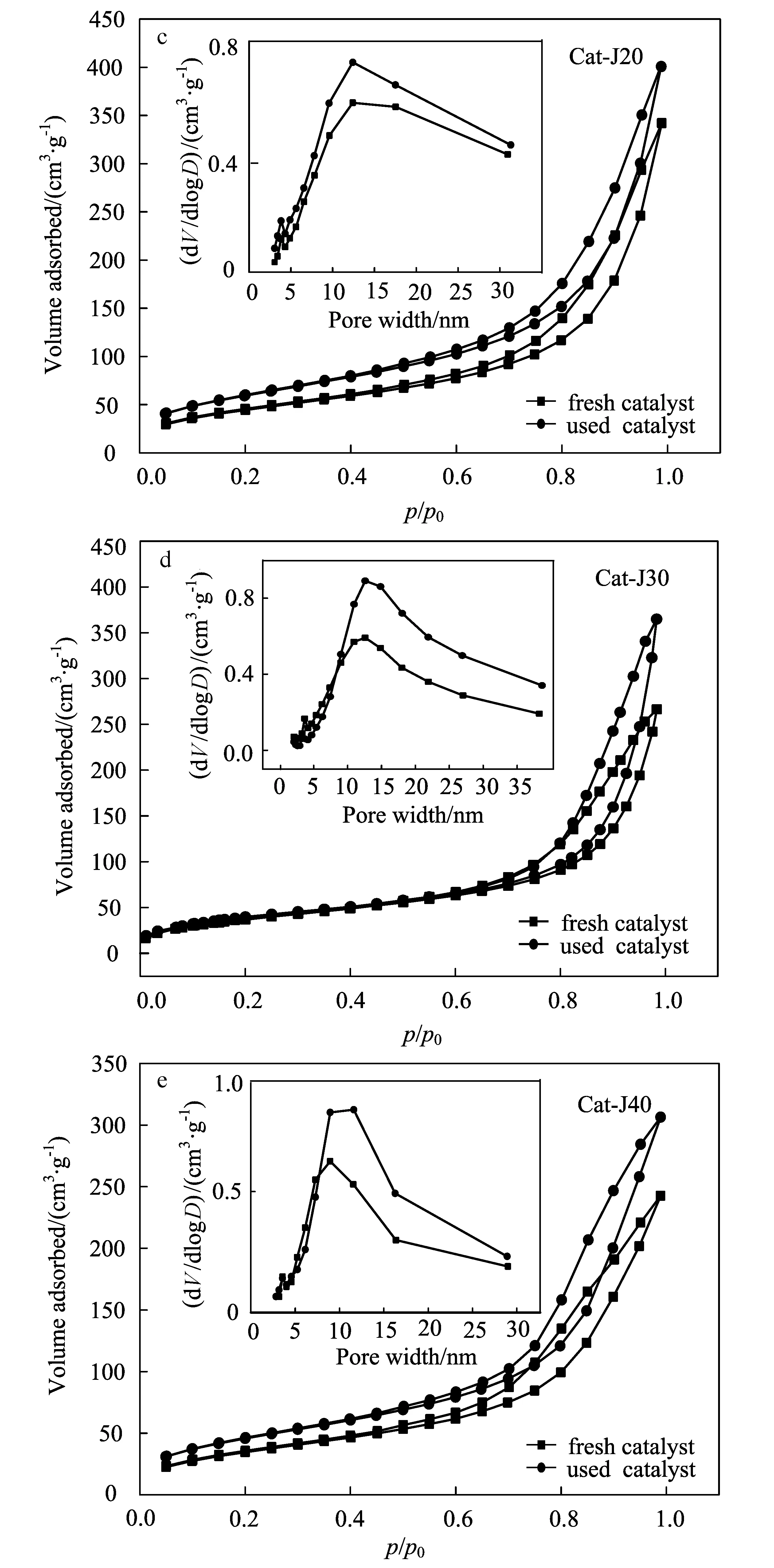

图6给出了催化剂反应前后氮气吸附-脱附曲线和孔径分布曲线。从图6中可以看出,各催化剂的氮气吸脱附曲线均为第Ⅳ类等温线,H1型回滞环,说明催化剂中存在大量的直通型孔结构[23-24]。从BJH孔径分布曲线(见插图)看,Cat-J30和 Cat-J40的孔径分布较为集中,均在2~30 nm。反应后各催化剂的孔径分布较反应前的略宽,但最可几孔径基本没变,都在12.5 nm左右,说明完全液相制备的催化剂中大量的孔没有被破坏。

表2给出了催化剂反应前后的织构性质数据。由表2可以看出,催化剂Cat-J20具有最大的比表面积,但结合前述的评价数据可知,其催化性能并不是最好。可见,催化剂的比表面积大小与催化活性并没有顺变关系。对于失活的催化剂Cat-S30而言,反应后比表面积、孔容减小,孔径增大,说明催化剂在反应过程中孔道被残留的石蜡堵塞,或者孔道坍塌,导致催化剂失活,这与传统失活催化剂表现一致。其它催化剂反应后比表面积均增大,但是通过活性数据可以看出,Cat-S25也显现了失活的趋势,这表明比表面积的变化并不是影响催化剂失活的唯一因素,酸性硅溶胶制备的催化剂失活的原因有待于进一步研究。

图6 各催化剂反应前后的N2吸脱附曲线及孔径分布曲线

表2 不同催化剂样品的织构性质

3 结论

不同型号硅溶胶制备的催化剂性能有较大差异。酸性硅溶胶制备的催化剂存在失活现象;而碱性硅溶胶制备的催化剂稳定性良好,在考察的反应时间内未发现失活现象。其中,Cat-J30具有最高的CO转化率和DME选择性,分别为42.05 %和61.46 %。表征发现,碱性硅溶胶制备的催化剂,组分之间的作用力更强,能够抑制Cu物种在热处理中的还原,从而保留更多的可还原物种,这是碱性硅胶更有利于催化剂活性和稳定性的主要因素。但是,当硅溶胶粒子较大时,也不利于催化剂的活性和稳定性,说明硅溶胶的粒径在一定程度上影响了催化剂的性能。

[1] 常雁红,韩怡卓.二甲醚的生产、应用及下游产品的开发[J].天然气化工:C1 化学与化工,2000,25(3):45-49.

[2] 唐新明,张 波.二甲醚的应用前景展望[J].天然气化工:C1 化学与化工,2000,25(4):53-54.

[3] 唐庆杰,刘海平,袁光耀,等.二甲醚的研发现状和应用前景[J].中国煤炭,2006,32(7):49-51.

[4] Fleisch T,Basu A,Sills R.Introduction and advancement of a new clean global fuel:The status of DME developments in China and beyond[J].Journal of Natural Gas Science and Engineering,2012,9:94-107.

[5] Zhou L,Hu S,Li Y,et al.Study on co-feed and co-production system based on coal and natural gas for producing DME and electricity[J].Chemical Engineering Journal,2008,136(1):31-40.

[6] Ying W,Genbao L,Wei Z,et al.Study on the application of DME/diesel blends in a diesel engine[J].Fuel Processing Technology,2008,89(12):1272-1280.

[7] Semelsberger T A,Borup R L,Greene H L.Dimethyl ether (DME) as an alternative fuel[J].Journal of Power Sources,2006,156(2):497-511.

[8] Arcoumanis C,Bae C,Crookes R,et al.The potential of dimethyl ether (DME) as an alternative fuel for compression-ignition engines:A review[J].Fuel,2008,87(7):1014-1030.

[9] 葛庆杰,黄友梅.二甲醚的用途及制备[J].石油化工,1997,26(8):560-564.

[10] Sofianos A C,Scurrell M S.Conversion of synthesis gas to dimethyl ether over bifunctional catalytic systems[J].Industrial & Engineering Chemistry Research,1991,30(11):2372-2378.

[11] Zhang Q,Li X,Fujimoto K,et al.Hydrogen production by partial oxidation and reforming of DME[J].Applied Catalysis A:General,2005,288(1):169-174.

[12] Zhang Q,Du F,He X,et al.Hydrogen production via partial oxidation and reforming of dimethyl ether[J].Catalysis Today,2009,146(1):50-56.

[13] Gao Z H,Hao L F,Huang W,et al.A novel liquid-phase technology for the preparation of slurry catalysts[J].Catalysis Letters,2005,102(3):139-141.

[14] 马 强,黄 伟,樊金串,等.完全液相法制备的Cu-Zn-Si-Al浆状催化剂一步法合成二甲醚的失活研究[J].分子催化,2009,23(6):499-505.

[15] 黄 伟,宋雅君,樊金串,等.硅铝比对完全液相法制备的一步法二甲醚合成催化剂反应性能的影响[J].高等学校化学学报,2011,32(1):118-123.

[16] 李志红,宋雅君,左志军,等.浆态床二甲醚合成催化剂失活因素研究[J].燃料化学学报,2011,39(8):627-632.

[17] 陈和生,孙振亚,邵景昌.八种不同来源二氧化硅的红外光谱特征研究[J].硅酸盐通报,2011,30(4):934-937.

[18] 王艳香,黄丽群,孙 健,等.溶胶-凝胶共沉淀法制备硅铁红色料[J].陶瓷学报,2010,31(3):395-399.

[19] 贾光耀,邓育新.硅溶胶凝胶化过程的研究[J].硅酸盐通报,2004,23(6):91-93.

[20] 郑立仁,黄柏标,尉吉勇.SiO2纳米线簇C-Si-O纳米球的制备及形貌、红外光谱和光致发光光谱研究[J].物理学报,2009(12):8612-8616.

[21] 王 娟,张长瑞,冯 坚,等.纳米多孔SiO2薄膜的制备与红外光谱研究[J].光谱学与光谱分析,2005,25(7):1045-1048.

[22] 王 鹏,黄 伟,唐 钰,等.完全液相制备中醇溶剂及醇用量对催化剂性能的影响[J].太原理工大学学报,2013,44(5):551-556.

[23] Groen J C,Pérez-Ramírez J.Critical appraisal of mesopore characterization by adsorption analysis[J].Applied Catalysis A:General,2004,268(1):121-125.

[24] Bae J W,Kang S H,Lee Y J,et al.Synthesis of DME from syngas on the bifunctional Cu-ZnO-Al2O3/Zr-modified ferrierite:Effect of Zr content[J].Applied Catalysis B:Environmental,2009,90(3):426-435.

(编辑:张红霞)

Effect of Different Type Silica Sol on the Performance of Si-Al Based Catalysts for Dimethyl Ether Synthesis in a Slurry Reactor

SUN Kai,ZHAO Zhihuan,TANG Yu,HUANG Wei

(KeyLaboratoryofCoalScienceandTechnologyofMinistryofEducationandShanxiProvince,TaiyuanUniversityofTechnology,Taiyuan030024,China)

The catalysts in this paper were prepared by a complete liquid-phase technology using different types of silica sols and their catalytic performances were evaluated in a slurry reactor and characterized with FTIR,XRD,H2-TPR and N2adsorption. It is found that the addition of silica element can markedly increase the catalytic activity and the selectivity of dimethyl ether (DME), and alkaline silica sols are more helpful to the stability of the catalyst. The catalyst prepared with JN-30 silica sol has highest CO conversion and DME selectivity. It is concluded that the catalysts prepared with alkaline silica sols have stronger interaction among their components and the more Cu+species contribute to the good catalyst stability.

complete liquid-phase technology;DME;Si-Al based catalyst;silica sols

1007-9432(2015)05-0508-06

2015-03-15

国家自然科学基金重点项目:合成气高效转化集成工艺及其关键科学与技术问题的研究(21336006);国家自然科学基金面上项目(21176176);高等学校博士学科点专项(优先发展领域)(20111402130002)

孙凯(1988-),男,山西太原人,硕士,主要从事C1化学与化工的研究,(Tel)18334706515,(E-mail)buluosun@sina.com

黄伟,男,博士,教授,博导,主要从事C1化学与化工的研究,(E-mail)huangwei@tyut.edu.cn

O643

A

10.16355/j.cnki.issn1007-9432tyut.2015.05.006