基于PLC与触摸屏的拱腿成型机控制系统设计

2015-03-15袁亮文陈克选王希靖常春梅

袁亮文,陈克选,王希靖,常春梅

(兰州理工大学 材料科学与工程学院,甘肃 兰州 730050)

基于PLC与触摸屏的拱腿成型机控制系统设计

袁亮文,陈克选,王希靖,常春梅

(兰州理工大学 材料科学与工程学院,甘肃 兰州 730050)

摘要:依据拱腿成型的主要特点与工艺流程,设计了以CP1H-PLC为控制核心,并配备MT6070iH3触摸屏、高精度拉绳位移传感器PLD-20-P等单元的拱腿成型机控制系统。采用欧姆龙CX-Programmer与威纶通EasyBuilder8000组态软件进行编程,配备CP1W-CIF11通信模块及RS-485通信接口进行工艺配方数据快速传输,实现了可视化的人机交互系统。经过现场试验,该套拱腿成型机控制系统的应用大大提高了拱腿成型的自动化水平与成型精度,改善了以往手动操作的复杂性。在不同成型工艺参数的设置与选择方面,降低了工人的操作难度与劳动强度,真正实现了自动化生产。

关键词:PLC控制;人机界面;拱腿成型机;自动化

随着经济社会的不断发展,交通运输量及行车载重越来越大,刚架拱桥的数量在不断增加,同时,质量也在不断提高。其中,刚架拱片是刚架拱桥的主要受力构件,一般由跨中实腹段的主梁、空腹段的次梁和拱腿等构成[1]。成桥后,所有载荷通过拱腿和斜承将作用力传递给墩台。其中,拱腿是载荷传递过程中的重要部件,在刚架拱桥设计中必不可少。拱腿的构造一般为直杆或微曲杆,若采用微曲杆,其曲率通常与实腹段下缘曲线曲率一致。对于大跨径刚架拱桥的拱腿施工,可在拱腿中间设置少量的预拱度,以抵消自重造成的下挠[2]。

2011年10月,中冶宝钢技术服务有限公司根据设计方案制作了实体设备,并制作了开档260~400 mm的模拟运行专用钢直梯来模拟现场实际情况[2]。在产品试用时,如同模拟计算的一样实现了所有的预期动作,主钩的后仰和前倾动作如同预期一样灵活而可靠。采用这种主钩和辅钩往复交替、互相作为支承的攀爬方法,可以替代作业人员在烟囱、灯塔实现上下传递工具等物品,也可以推广应用于登高无人作业中,为维护烟囱、灯塔等较高设备带来方便。

参考文献

[1] 侯永涛,黄绢. SolidWorks机械设计使用教程[M]. 北京:化学工业出版社,2006.

[2] 杭州新型建筑材料工业设计研究院. JSJT—1990 作业台钢梯及栏杆[S]. 北京:中国建筑标准设计研究所,1988.

责任编辑郑练在拱腿的生产过程中,为了达到预先要求的拱度(拱腿圆弧半径),本文采用基于PLC与触摸屏的拱腿液压控制成型机完成生产要求。该控制系统可以对整个拱腿成型过程进行精准、自动化控制。该拱腿成型系统是工厂生产工艺过程中一道非常重要的工序,也是一个精确输入、输出系统,保证拱腿成型产品质量。最终实现自动化控制替代人工操作,进而减轻人工操作的劳动强度。本文主要介绍拱腿的生产工艺流程、控制系统原理、控制系统软硬件设计以及现场调试结果等内容。

1拱腿生产线工艺流程

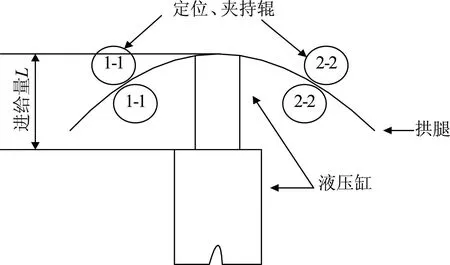

拱腿生产时,应根据拱腿圆弧半径的大小,将板材按不同的生产工艺要求进行成型,拱腿结构如图1所示。拱腿成型生产线的工艺流程如图2所示,具体工艺流程是将板材经过滚轮架送入拱腿液压成型系统入口处,然后经过定位、夹持后,由控制系统发出命令使得液压缸有进给量,进入拱腿成型工艺过程。当达到拱腿成型所需要的圆弧半径时,液压缸停止进给,延时一定的时间后,液压缸回退到预先设定位置,等待再次成型信号;同时成型好的拱腿再次由滚轮架运出,进行后续工艺[3-5]。

图1 拱腿结构

图2 拱腿成型生产线的工艺流程

2拱腿成型机控制系统原理

拱腿成型生产线的液压控制主要由双线圈三位四通电磁换向阀完成,通过控制电磁阀内电磁铁的吸力来推动阀芯,以改变电磁控制阀的开闭,改变液压阀控制系统各油路的通断,进而控制执行元件(如液压缸)的前进/后退运动。例如,当拱腿成型液压进/退缸继电器线圈通电后,液压缸进行前进/后退动作;当拱腿成型液压进缸继电器线圈断电后,液压缸前进动作停止,并保持当前状态,此时液压缸处于自锁状态。该生产线除这些控制信号及设备外,还有其他的控制设备,如拉绳位移传感器,其脉冲信号是到主控制柜控制核心(PLC-CP1H)的高速脉冲计数器输入口,用来反馈控制液压缸的前进、后退以及停止动作信号。本文主要针对图2所示拱腿成型生产线的工艺流程及液压控制系统,介绍基于欧姆龙CP1H-PLC及触摸屏的拱腿成型机控制系统的设计及其应用。

3控制系统硬件设计

该控制系统的输入信号包括触摸屏和操作点上的电源开关按钮、控制按钮、液压急停按钮以及现场的拉绳位移传感器信号等。控制系统的输出信号包括控制生产现场电磁换向阀的信号、触摸屏和操作点上按钮以及控制液压缸的进、退和停等信号。控制系统的电气控制核心采用欧姆龙CP1H-PLC,配有CP1W-CIF11通信模块及RS-485通信接口,实现PLC与触摸屏数据间的实时快速交换;现场的拉绳位移传感器的高速脉冲输出信号全部进入到PLC的高速计数器输入口;PLC开关信号控制各个继电器线圈的通断;经过继电器线圈输出DC 24V信号去控制现场的电磁换向阀,从而控制设备(如液压缸)前进、后退和停止等动作。根据现场输入输出点数以及设备附件,液压控制系统主要配置6个输入信号和2个输出信号。由于欧姆龙CP1H-PLC配备0~3共4个高速计数器输入,此高速计数器0~3采用DC 24V,相位差输入(4倍频)为50 kHz,可实现来自PLD-20-P拉绳位移传感器的A相、B相脉冲信号的计数,计数器的复位采用软件复位,进而精准控制液压缸前进、后退的距离。

在控制系统设计了易于操作的人机界面,采用威纶通MT6070iH3触摸屏,与PLC通过串口通信模块CP1W-CIF11进行长距离的RS-485总线通信,可完成生产线各工艺状态的设置与显示,并对生产过程中出现的各种故障进行报警和记录。

该拱腿生产线液压控制系统控制柜主要由两部分组成,分别是PLC-CP1H和控制设备动作的继电器。当液压缸前进、后退、停止运动的逻辑关系满足时,PLC从开关量输出模块的端子输出24 V直流电压信号,信号接到控制设备的继电器KA的线圈端,使其触点闭合,来自开关电源的24 V直流电压信号经保险,再去控制生产现场与其对应的电磁换向阀,使得拱腿液压成型机相应设备运动。在输出电路的设计中,PLC输出通道采用中间继电器RA来输出,每个PLC的输出信号接一个中间继电器线圈,控制其触点动作,以此来控制电磁换向阀。在每个中间继电器的触点输出端还装有一个熔断器,以保护液压执行机构的安全与整个控制电路的安全。

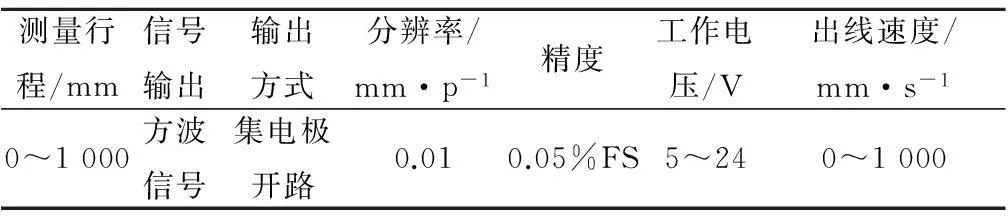

该控制系统中,精确控制液压缸的进给量是成型质量的重要保障。本控制系统采用PLD-20-P拉绳位移传感器,该传感器是光电和机械位移传感器在结构上的精巧集成,充分结合了光电传感器和机械测量的优点,其测量行程长,安装空间尺寸小,方便灵活,其主要参数见表1。

表1 PLD-20-P拉绳位移传感器主要技术参数

4控制系统软件设计

该控制系统软件设计包括PLC程序和人机界面程序设计,采用欧姆龙CX-Programmer与威纶通EasyBuilder8000组态软件进行编程。PLC控制单元作为系统核心,负责所有数据的运算并处理,并向外围设备发出命令,同时接收从外来设备返回的信号[6]。

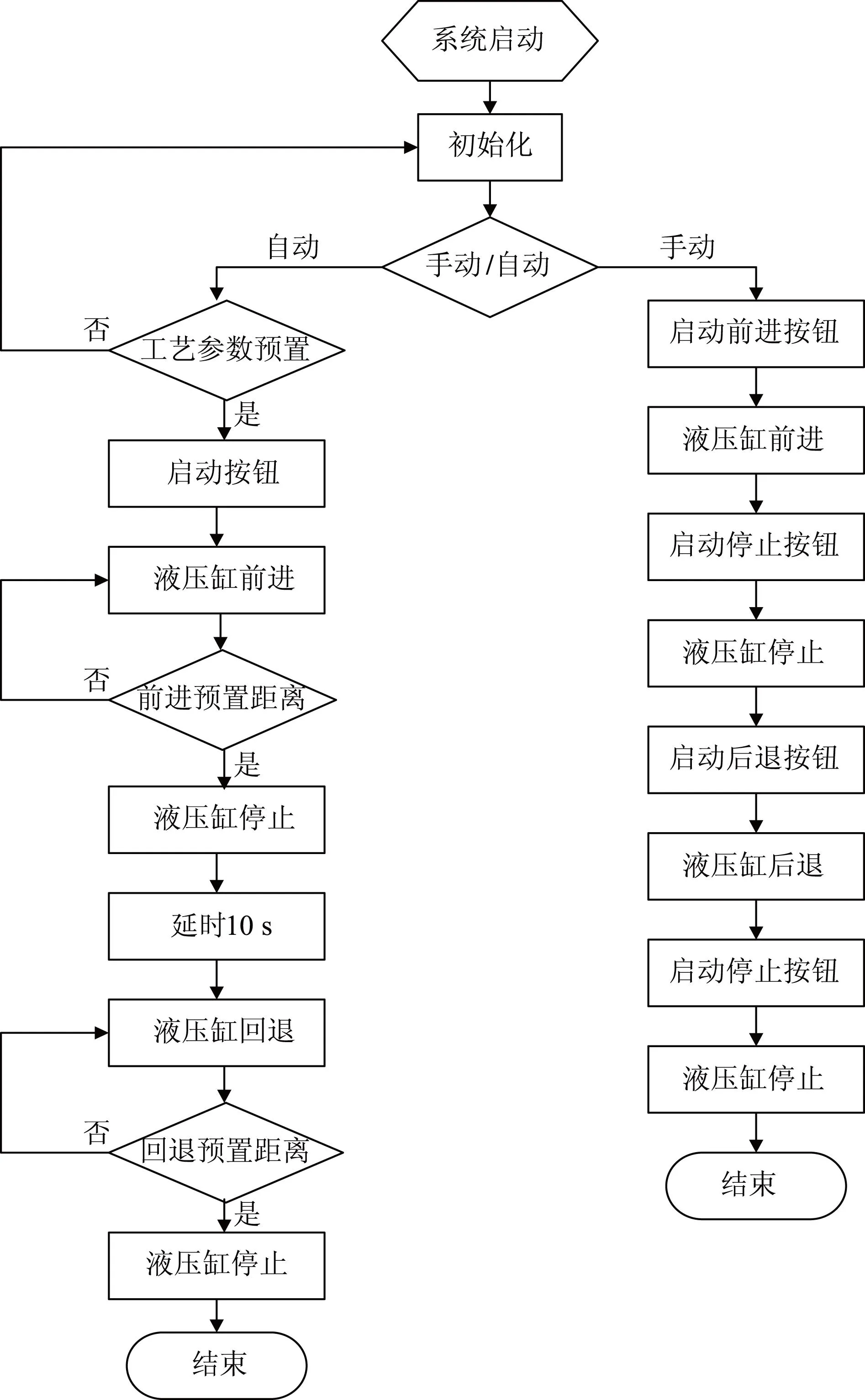

软件设计所要完成的控制功能有:1)实现拱腿生产线各设备的控制逻辑及相应的联锁保护;2)完成RS-485总线通新功能;3)多种工艺参数预置及掉电保存;4)系统故障和报警;5)完成一些系统特殊工艺要求,如液压缸在前进、后退过程中需要的特殊复位等功能。其程序开发内容包括硬件组态、网络通信组态和程序设计。由于CP1H-PLC在内置输入上连接旋转编码器,可进行高速脉冲输入,所以选用具有脉冲输出的拉绳位移传感器来采集液压缸的位移信息。在CX-Programmer程序设计中,通过高速计数器0中断来完成对应设备的不同任务要求,即使用目标值一致中断,编制起动中断任务实现中断,其程序流程如图3所示。

图3 程序流程图

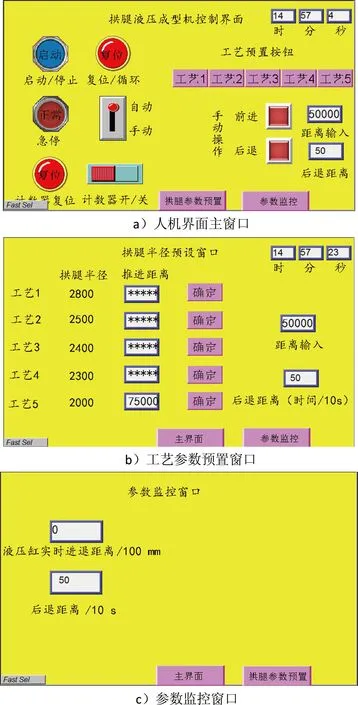

拱腿生产线液压控制系统的人机界面采用威纶通MT6070iH3触摸屏,通过CP1W-CIF11通信模块与PLC相连,实现PLC与触摸屏之间的通信。将设定的参数值发送至液压成型过程控制系统(PLC控制器),采用可视化的人机交互系统,数据交换采用配方数据传输,成型工艺参数设置简单、迅速,成型过程显示直观,操作更为灵活。拱腿成型液压控制人机界面如图4所示,有开机主画面、成型工艺参数设定与显示和参数监控显示等,在满足拱腿液压成型自动成型要求的同时,用户可以手动调节成型工艺参数。本控制系统有自动与手动,调至自动控制时,整个拱腿成型过程根据PLC设定的程序依次进行。

图4 拱腿成型控制系统人机界面

在拱腿生产线控制系统中,MT6070iH3触摸屏可实现生产线设备运行状态的显示,并对生产过程中出现的参数进行监控与记录。通过触摸屏画面,可实时对液压缸进给量与回退量进行监控;画面设计了急停按钮与状态指示灯,可对紧急情况进行处理与监控,当急停按钮按下时,画面里相对应的急停状态指示灯变为红色;画面设计了液压缸复位按钮,其作用就是正确校正液压缸的进给量;画面还设计了高速计数器控制开关,当操作台用于手动操作时,可以将高速计数的脉冲输入口屏蔽,不接受脉冲信号,调节过程对手动操作没影响。

5现场试验结果与拱腿成型

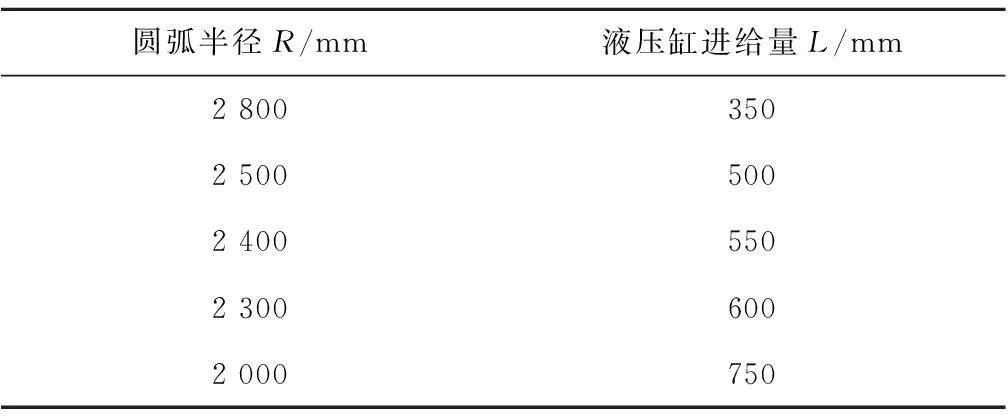

利用所设计的拱腿成型控制系统对实际过程进行成型试验,试验工艺参数见表2。

表2 拱腿圆弧半径与液压缸进给量对应关系表

经过不同工艺参数的预置后,分别验证液压缸的进给量是否满足要求。该成型机成型的不同圆弧半径拱腿如图5所示,经测量后,发现拱腿圆弧半径准确,满足拱腿成型的生产工艺要求及刚架拱桥的受力构件使用要求。

图5 不同圆弧半径拱腿

6结语

综上所述,可以得到如下结论。

1)设计了一种以欧姆龙CP1H-PLC为主要控制核心,并结合MT6070iH3触摸屏的拱腿自动成型设备控制系统。采用可视化的人机交互系统,成型工艺参数设置简单,成型时液压缸运动过程显示直观。

2)利用高精度拉绳位移传感器PLD-20-P,使得成型拱腿圆弧半径准确,完全满足了工艺要求及刚架拱桥的受力构件使用要求。

3)该套拱腿成型机控制系统的研制与应用大大提高了拱腿成型的自动化水平,改善了以前手动操作的复杂性。在不同成型工艺参数的设置与选择上降低了工人的操作难度与劳动强度,改善了生产环境,同时效率和质量也得到了保障,真正实现了自动化生产。

[1] 刘淑轻.刚架拱桥的病害分析与加固效果研究[J].公路建设与养护,2011,244(9):71-73.

[2] 曾广平.在役刚架拱桥使用性能计算分析与检测评定[D].武汉:武汉理工大学,2014.

[3] 刘光星,李琳.制管厂纵剪生产线液压控制系统的设计[J].焊管,2012,35(8):35-38.

[4] 沈芳.打包钢带生产线电气控制系统的设计[D].苏州:苏州大学,2013.

[5] 王文红,左继承.半自动液压弯管机及其PLC控制[J].新技术新工艺,2006(3):10-12.

[6] 董金波,李春华.基于PLC与触摸屏的煤矿瓦斯控制系统的研究[J].科学技术与工程,2014,11(11):256-258.

责任编辑郑练

The Design of Arch Legs Forming Control System based on PLC and Touch Screen

YUAN Liangwen, CHEN Kexuan, WANG Xijing, CHANG Chunmei

(School of Materials Science and Engineering, Lanzhou University of Technology, Lanzhou 730050, China)

Abstract:Based on the main characteristic and process on the basis of forming the arch legs, the forming machine control system with CP1H-PLC as the control core is designed and included touch screen of MT6070iH3, sensor PLD-20-P of high precision pull rope displacement and so on. It realizes programming with CX-Programmer and EasyBuilder8000 configuration software. Process formula data is transferred rapidly by CP1W-CIF11 communication module and RS-485 communication interface, thus realizing human-computer interaction system of visualization. Through the field test, the application of this arch legs hydraulic forming control system enhances the level of automation of arch legs forming, the accuracy of forming arch leg and the complexity of the previous manual operation. The design reduces the operation difficulty and the labor intensity of the workers about selection and settings in different molding process parameters, therefore the significance of automation achieves completely.

Key words:PLC control, interface, arch legs forming machine, automation

收稿日期:2015-05-18 2015-05-21

作者简介:朱栋(1972-),男,高级工程师,大学本科,主要从事冶金工程等方面的研究。 袁亮文(1989-),男,硕士研究生,主要从事过程控制系统设计及工艺等方面的研究。

中图分类号:TG 375.9;TP 271.2

文献标志码:A