天铁烧结工序能耗降低措施

2015-03-08谢西平

谢西平

(天津天铁冶金集团第一炼铁厂,河北涉县056504)

天铁烧结工序能耗降低措施

谢西平

(天津天铁冶金集团第一炼铁厂,河北涉县056504)

为降低烧结工序能耗,分析了固体燃耗、电耗、点火热耗等对降低烧结工序能耗的影响。通过改善燃料粒度组成、提高料温和料层厚度、控制返矿温度、采用节能点火器、控制点火温度等措施,吨矿燃料消耗由53.6 kg/t降低到52.08 kg/t;电耗由45.42 kWh/t降低到43.88 kWh/t;吨矿煤气单耗由8.33 m3/t降低到5.32 m3/t,节能效果显著。

烧结机;固体燃耗;电耗;点火热耗;节能

1 引言

在钢铁生产总能耗中,烧结工序能耗约占总能耗的8%左右,在烧结工序能耗中,固体燃料消耗占75%~80%,电力消耗占10%~18%,点火热耗占9%~12%。降低固体消耗、电力消耗和点火煤气消耗节能潜力巨大。

2 生产现状及存在的问题

近年来,一炼铁适应环保需要,控制产能与排放,烧结机产能逐步减小,烧结机利用系数比行业平均水平低20%,吨矿能源利用率降低,工序能耗降低压力突显。

一炼铁现有4台60 m2、132 m2和126 m2的烧结机各一台,与同规模同类型青岛银钢烧结厂相比有一定差距。一炼铁2010年吨矿燃耗完成53.6 kg/ t,青岛银钢52.79 kg/t;一炼铁吨矿电耗45.42 kWh/t,青岛银钢44 kWh/t;点火热耗使用介质不同,对比性不强。因此,采取有效措施,降低工序能耗刻不容缓。

目前,国内烧结机的漏风率在50%~60%左右,与国外漏风率30%~35%有明显差距,一炼铁处于老旧设备亟待更新之时,控制漏风、降低电耗就显得尤为突出。

3 降低烧结工序能耗的措施

3.1 降低固体燃料的消耗

3.1.1 提高燃料粒度合格率,改善燃料粒度组成

一炼铁生产实践表明,在使用10%精矿比例进行烧结过程中,固体燃料的最佳粒度范围为0.5~3 mm,>3 mm和<0.5 mm粒级对降低燃料消耗是不利的。尤其是<0.5 mm粒度的白煤,在大量使用富矿粉原料条件下,其干燥后会被抽风负压带着,相应增加了燃料的消耗。第一炼铁厂结合高炉筛下焦和焦粉筛分情况,实行焦粉和白煤分仓储存,结合使用的原料结构情况,按照合适配比搭配使用,目前控制在焦粉:白煤比例2∶1较为合适。焦粉粒度由于加工水平等因素,焦粉粒度偏大,<3 mm合格率在75%左右,与85%以上的粒度要求还有差距。在改善白煤粒度方面,采取强化四辊破碎操作,及时对四辊辊皮车削和燃料粒度连续跟踪监测,保证白煤粒度达到理想水平。生产实践表明,白煤<3 mm的粒级合格率在80%左右,烧结矿产质量较好。

3.1.2 提高料温

提高混合料料温,可以降低过湿层对气流的阻力,改善了料层透气性,从而降低燃料消耗。一炼铁生产实践表明:料温提高10℃,燃料降低1~2 kg/t。

一炼铁提高混合料温度主要采取的措施有:在传统的生石灰预热和热返矿预热基础上,采用预热水预热和蒸汽预热。二烧工艺采用热返矿预热,新建360 m2烧结机直接采用蒸汽预热水箱,在混合料加入热水工艺。混合料蒸汽预热系统先后在132 m2和126 m2烧结机投入使用。该系统分为混合机蒸汽预热系统和小矿槽蒸汽预热系统流程,通过射流蒸汽,在二次混合机和泥辊小矿槽分段预热,将混合料温度提高至65℃以上。

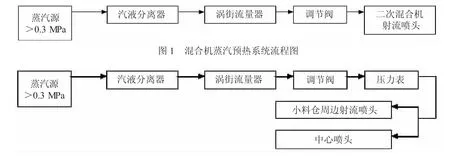

混合机蒸汽预热系统流程见图1。小矿槽蒸汽预热系统流程见图2。

图2 小矿槽蒸汽预热系统流程图

一炼铁132 m2烧结机通过链板运输机实现了热返矿预热混合料的目的,126 m2烧结机由于本身工艺未安装热筛,没有热返矿对混合料的预热,料温低,安装了蒸汽预热系统,料温明显改善。

3.1.3 提高料层厚度

一炼铁生产实践表明:料层每增加10 mm,燃料消耗可降低1.5 kg/t左右。

厚料层采取的措施:

(1)首先对主抽风机进行扩容,烧结机风机转子增大,保证了烧结过程的有效风量。

(2)加高台车挡板高度,完善操作方式,逐步推行满挡板操作,为厚料层烧结创造了条件,二烧台车挡板高度由600 mm提高到700 mm。

(3)一炼铁132 m2和126 m2在原有梭式布料的基础上,使用了九辊布料装置,粗粒混合料布在料层下部,<3 mm粉末料通过辊子间隙筛下平铺在料层最上面,达到偏析布料,解决了布料中的横向偏析和边缘效应问题,使燃料分布合理,利用率更高。

3.1.4 控制热返矿的温度

热返矿温度高,将其加入混合料中会引起混合料温度和水分的不均匀,对混合料造球的稳定性不利,影响烧结料层的透气性;同时,热返矿的存在,烧结系统的水、碳稳定性变差,波动大会造成系统的恶性循环。所以,需要控制返矿温度,达到适宜的温度。

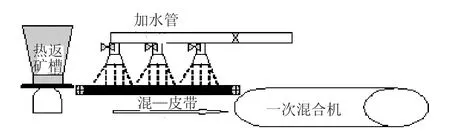

为控制返矿温度在混合造球的适宜温度,在热返矿圆盘下落口之后、混合料皮带(混一皮带)上安装了3个雾化水降温管,通过调节3个雾化水阀门来准确控制热返矿温度(见图3)。

图3 热返矿温度控制图

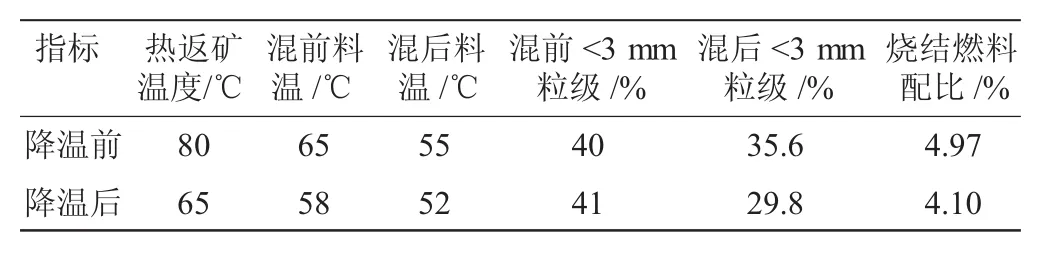

通过控制热返矿的温度,混合料<3 mm粒级明显减少,有效地降低了热返矿对造球效果的负面影响(见表1)。

3.2 降低电耗

减少设备漏风率,降低电耗。漏风检测数据证明,烧结机台车和烧结机机头机尾风箱间、台车与

表1 降低热返矿温度前后对烧结过程的影响调查表

注:各参数取平均值滑道、台车与台车之间的漏风量占烧结机总漏风量的80%以上,采取主要的漏风部位采取针对性措施,可以提高烧结机有效风量,节约电能。

采取解决烧结机漏风情况的有效措施:

针对机头尾风箱处与台车横梁底面间的漏风问题。第一炼铁厂原采用四连杆重锤式密封装置,现采用摇摆涡流式柔性密封装置,该装置的上盖板采用合金材料制造而成,其使用寿命是铸钢的数倍。同时,安装了摇摆跟踪系统,从而使密封盖板上表面能够形成任意方向的摆动,确保密封装置的上表面与台车底梁密切接触。该装置确保了密封系统平稳高效运行,具有其他密封装置不可比拟的优势。

针对台车与风箱两侧滑道间的漏风问题。一炼铁针对烧结机弹性滑道存在的问题,将原来的分体结构改为整体式结构,弹性滑道分体结构调整为固定式。通过改造,减少了滑板脱落及滑板磨损造成的漏风现象,提高了烧结负压,使风量得到有效的利用,促进燃料有效的燃烧,降低燃耗。

3.3 降低点火热耗

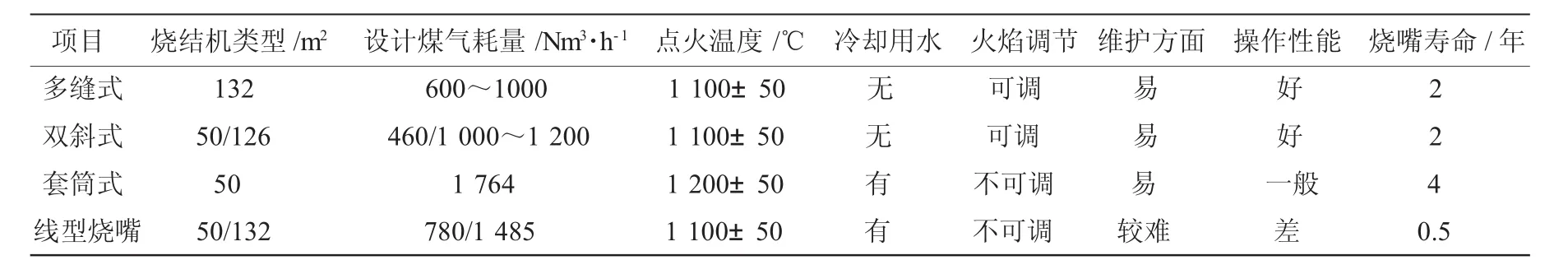

3.3.1 采用新型节能点火器

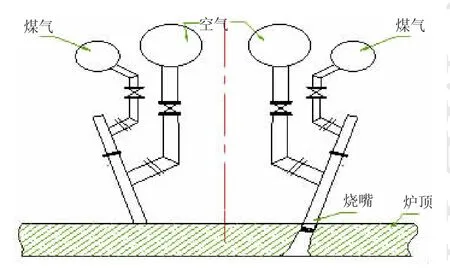

点火器改造状况:一烧车间60 m2×4原为套筒式多烧嘴点火器,二烧车间132 m2烧结机原为线型点火器,后与武钢合作,将点火器分别改为双斜式烧嘴点火器和多缝式烧嘴点火器。三烧使用的是双斜式烧嘴点火器。

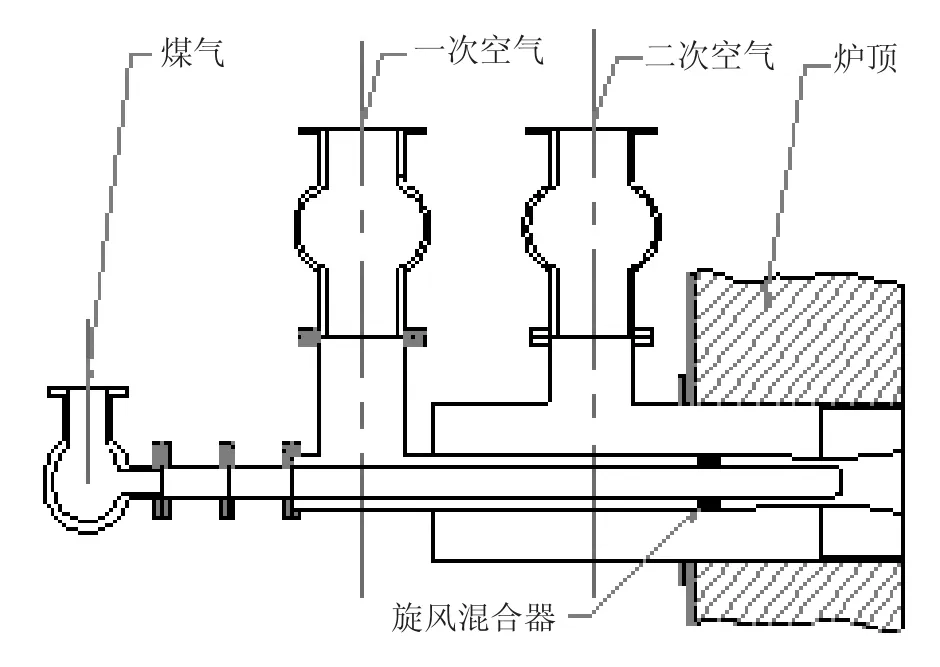

双斜式烧嘴点火器和多缝式烧嘴点火器示意图见图4、图5。

图4 多缝式烧嘴点火器结构示意图

图5 双斜式烧嘴点火器结构示意图

从对比表可以看出:双斜式与多缝式烧嘴点火器在能源消耗、操作和维护方面均优于其他烧嘴的点火器,生产实践充分证明了。新型点火器正常水平煤气消耗可以节约煤气在20%以上,烧嘴的寿命大大延长,捅烧嘴的次数明显减少,烧结机作业率有了稳定提高。点火器性能对比见表2。

表2 烧结机点火器性能对比表

3.3.2 严格控制点火温度

点火温度的合理控制,对于烧结机煤气的消耗影响重大。点火温度过高,烧结料表面过熔,透气性变差,煤气消耗升高;点火温度过低,烧结矿欠熔,表明强度变差,返矿量增加。

近年来,一炼铁采用低负压低温点火技术,点火温度控制在(1 080±50)℃,适当关闭点火器下的1#、2#风箱闸门,使下部风箱压力保持在5 000 Pa左右,并关闭机尾14#、15#风箱闸门。一方面,使刚出点火器的烧结矿红层慢慢下移,机尾红矿慢慢冷却,提高烧结矿强度;另一方面,减少漏风,提高有效风量。该操作方式在满足料面燃料着火需要的基础上,使点火热耗大幅度下降。

4 结束语

烧结工序能耗的降低应从影响工序能耗的重要因素入手,找出能源的利用和存在的不足,采取有效对策付诸实施。在控制焦粉粒度方面,要加强与来料加工部门的协作,不断改善焦粉入厂质量,满足工艺要求。针对台车与台车之间漏风上存在的薄弱环节,瞄准国内先进的节能技术和经验,减少与国外漏风率的差距;下一步,引进抽风系统漏风率检测装置,为控制漏风提供依据数据依据。在控制燃料粒度和使用比例方面,要结合自身原料特点,综合考虑焦粉和白煤的粒度要求,尤其在使用大量杨迪粉等赤铁矿粉时,尽量减少煤粉<0.5 mm的粒度。

通过各项节能措施的逐一落实,固体燃耗由2010年吨矿燃料消耗从53.6 kg/t,降低到2013年的52.08 kg/t;电耗由45.42 kWh/t降低到2013年的43.88 kWh/t;吨矿煤气单耗由8.33 m3/t降低到13年的5.32 m3/t。

[1]杨世农,梁迪超.铁矿石烧结生产节能技术[M].北京:中国金属学会、冶金部能源办,1991:36-87.

[2] 俸怀明,黄英,鞠永福,等.烧结生产操作技术长沙[M].成都:冶金工业部西南冶金情报中心,1993:37-77,124-126.

[3]孙文东.烧结管理概论[M].北京:冶金工业出版社,2004:59-69.

[4]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2012:19-41.

[5] 张天启,冯根生.烧结技能知识[M].北京:冶金工业出版社,2012:161-162.

[6] 朱苗勇,魏国,杜钢,等.现代冶金工艺学[M].北京:冶金工业出版社,2013:30-45.

Measures of Reducing Energy Consumption at Sintering Process in Tiantie

XIE Xi-ping

(Iron-making Plant 1,Tianjin Tiantie Metallurgical Group Co.,Ltd.,She County, Hebei Province 056404,China)

In order to reduce energy consumption,the author analyzes the influence of solid fuel consumption,electricity consumption and ignition heat consumption on energy consumption reduction at sintering process.Relevant measures,such as improving fuel size composition,increasing temperature and thickness of sinter layer,controlling temperature of return mine,were adopted,and solid fuel consumption reduced from 53.6 kg/t to 52.08 kg/t,electricity consumption from 45.42 kWh/t to 43.88 kWh/t and specific gas consumption from 8.33 m3/t to 5.32 m3/t.The effect of energy saving was obvious.

sintering machine;solid fuel consumption;electricity consumption;ignition heat consumption; energy saving

10.3969/j.issn.1006-110X.2015.03.004

2015-01-12

2015-01-28

谢西平(1968—),主要从事能源管理方面的研究工作。